- •Глава VI. Фрикционные молоты

- •§ 2В. Общие сведения

- •§ 29. Фрикционные молоты с доской

- •§ 30 Устройство управления молотом

- •§ 31. Работа молота

- •§ 32 Элементы расчета фрикционного молота с доской

- •Глава VII. Молоты с механическим приводом (рычажные и рессорно-пружинные)

- •§ 33. Общие сведения

- •§ 34. Рычажные молоты с резиновыми буферами

- •Глава VIII. Винтовые прессы

- •§ 36. Общие сведения

- •37. Двухдисковые фрикционные винтовые прессы с верхним подвижным штампом

- •§ 38. Трехдисковый фрикционный винтовый пресс с верхним подвижным штампом

- •§ 39. Элементы расчета двухдискового фрикционного винтового пресса

- •§ 40. Фрикционный винтовой пресс

- •§ 41. Винтовые прессы с гидравлическим

- •§ 42. Отечественные гидровинтовые пресс-молоты *

- •Глава IX. Гидравличесчие прессы

- •§ 43. Общие сведения

- •44. Рабочий цикл гидравлического пресса с насосно-аккумуляторным приводом

- •§ 45. Сеть низкого давления

- •§ 46. Насосная установка

- •§ 47. Сеть высокого давления

- •§ 48. Грузовые аккумуляторы

- •§ 49. Поршневой воздушно-гидравлический . Аккумулятор

- •§ 51. Распределительные устройства гидравлических прессов

- •54. Гидропрессовые установки с непосредственным приводом от насоса

- •Глава X. Гидравлические прессы с мультипликаторным приводом

- •§ 55. Общие сведения

- •§ 56. Паровоздухогидравлические прессы

- •§ 57. Рабочий цикл парогидравлического пресса

- •§ 59. Гидравлические прессы с электромультипликатором

- •§ 60. Элементы конструкции гидравлических прессов

§ 41. Винтовые прессы с гидравлическим

(ИЛИ ПНЕВМАТИЧЕСКИМ) ПРИВОДОМ, РАБОТАЮЩИЕ ТОЛЬКО ЗА СЧЕТ НАКОПЛЕНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ

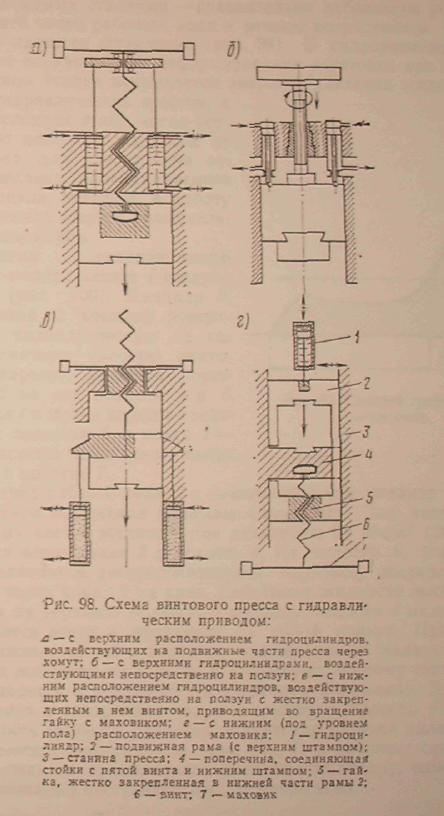

В связи с большими габаритами и несовершенством фрикционного привода были предложены и осуществлены винтовые прессы с гидравлическим (или пневматическим) приводом. Рабочий ход у этих прессов принципиально не отличается от рабочего хода у фрикционных винтовых прессов —-работа деформации обрабатываемого материала осуществляется за счет запаса кинетической энергии подвижными частями пресса и в основном запаса кинетической энергии вращательного движения маховика. В настоящее время такие прессы выпускаются в ЧССР, ГДР, Польше, Франции, ФРГ, Бельгии, Англии, Японии и Италии. Из этого следует, что винтовые прессы этого типа получили достаточное распространение. Они строятся по различным конструктивным схемам (рис. 98), но по принципу действия однозначны. Различие состоит лишь в расположении гидравлических (рис. 98, а, б и г) и пневматических (рис. 98, в) цилиндров, расположении маховых масс и вращении винта (рис. 98, а, б и г) или гайки с маховиком (рис. 98, в).

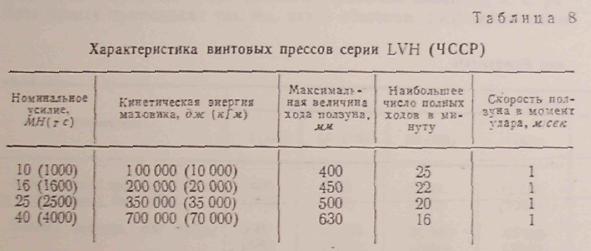

Наибольший интерес представляет схема, показанная на рис 98, г, по которой строят винтовые прессы в ЧССР (серия LVН). Маховик расположен в нижней части пресса под уровнем пола, что создает большую устойчивость пресса. Подвижная

§ 42. Отечественные гидровинтовые пресс-молоты *

рама 2, на которую

действует шток гидравлического (вода

или масло) цилиндра 1 имеет большую базу

направления в станине 3 коробчатого

типа, отчего эти прессы позволяют

получать достаточно точные поковки.

Управляется двухклапанной коробкой

только верхняя полость цилиндра /,

нижняя его полость находится все

время под напором жидкости из аккумулятора.

Жидкость используется давлением 20—25

Мн/м2 (200—250 ат). Пуск

пресса — кнопочный электрогидравлический.

При нажатии кнопки пуска электромагнит

переключает двухклапанную коробку на

впуск напорной жидкости в пространство

над поршнем гидравлического цилиндра.

Величину хода можно изменять при

помощи имеющейся системы программного

управления. -В нижней части подвижной

рамы имеется гайка 5, в которую

проходит винт 6. На шлицах последнего

посажен маховик 7, зафиксированный

от сползания при помощи фланца.

Винт имеет пяту в поперечине — столе

4 пресса, закрепленном клиньями

в стойках станины 3. На столе

устанавливают нижний неподвижный

штамп. Число ходов пресса составляет

25—16 в минуту, в зависимости от размера

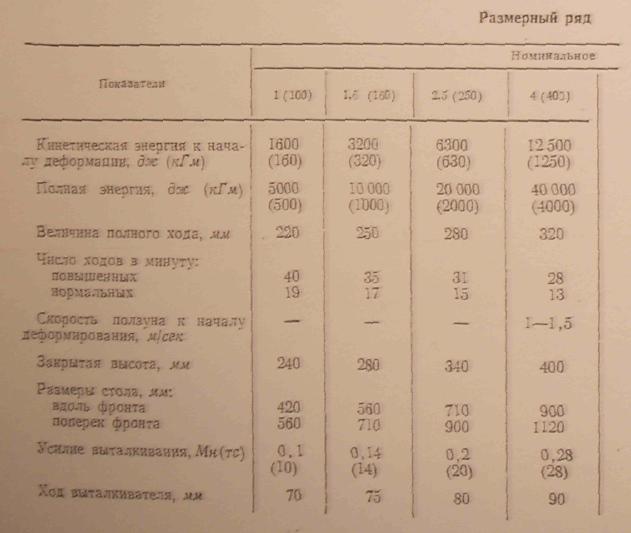

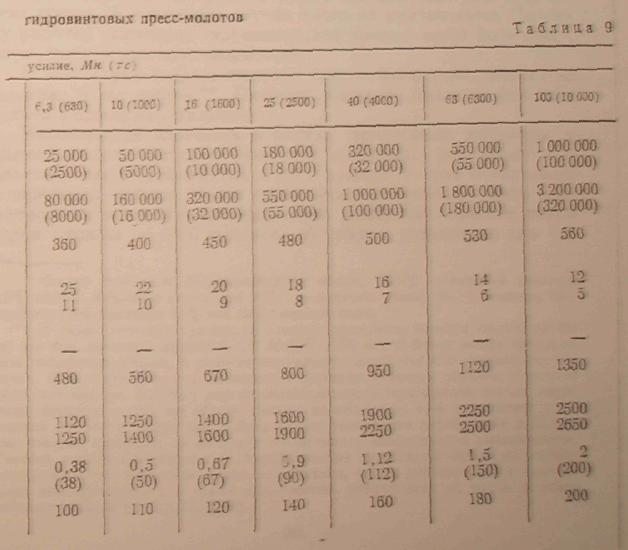

пресса (табл. 8).

При передвижении рамы вниз гидравлическим цилиндром гайка 5 приводит во вращательное движение силовой винт 6 с маховиком 7, накапливающих к моменту удара кинетическую энергию вращательного движения Jw2/2. Обратный ход (подъем рамы) производится путем выпуска жидкости на слив из верхней части цилиндра. Автоматически при подходе к верхнему положению включается торможение рамы (винта) и остановка ее в верхнем положении вследствие уравновешивания подъемной силы гидравлического цилиндра силами сопротивления, Для извлечения поковки из штампа пресс снабжен выталкивателем.

В СССР проф. А. И. Зиминым предложена конструкция гидровинтового пресса с двумя гидравлическими цилиндрами двустороннего действия, воздействующих на систему подвижных частей через хомут и шарикоподшипники (см. рис. 98, а), однако такие прессы не были построены.

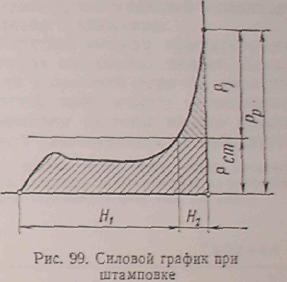

При штамповке силовой график характеризуется двумя ярко выраженными стадиями — сравнительно небольшим усилием на большей части рабочего хода и резким возрастанием усилия в конце процесса штамповки (рис. 99). В гидровинтовом пресс-молоте первая стадия деформирования заготовки при почти постоянном усилии покрывается энергией давления жидкости, как и у гидравлических прессов, а на последнем этапе, когда усилия от давления жидкости не хватает для преодоления сопротивления обрабатываемого материала, вступает в работу запасенная энергия вращательного движения.

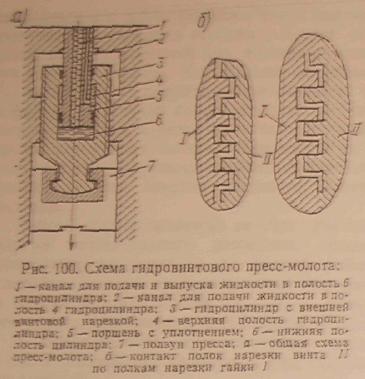

Схема гидровинтового

пресс-молота состоит в следующем (рис. 100). Цилиндр 3, имеющий на внешней поверхности цилиндрическую не самотормозную силовую винтовую нарезку, разделен поршнем 5 на две полости: 4 и 6. Канал 1 в штоке поршня соединен с полостью 6, а канал 2— с полостью 4. Цилиндр имеет пяту в ползуне 7.

Перед работой ползун и связанный с ним цилиндр находятся в нижнем положении (штампы сомкнуты). Для подъема подвижных частей жидкость под давлением 20 Мн/м2 (200 ат) подается через канал 2 в полость 4. Из полости 6, управляемой двухклапанной распределительной коробкой, жидкость выпускают через канал 1 на слив. Действием жидкости высокого давления на верхнюю кольцевую площадь полости 4 цилиндр перемещается вверх и поднимает за собой ползун. При подходе подвижных частей к верхнему положению на желаемом уровне выход жидкости из полости 6 закрывают, поэтому система останавливается и удерживается в верхнем положения. Для движения вниз и совершения удара в рабочую полость 6 впускают жидкость высокого давления, и винтовая нарезка цилиндра прижимается к нижней полке (рис. 100, б) и начинает скользить по ней, создавая вращательное движение цилиндру, одновременно получающему поступательное движение вниз.

• Конструкция гидровинтовых пресс-молотов, строящихся в СССР, разработана заслуженным деятелем науки и техники РСФСР, докт. техн. наук, проф. А. И. Зиминым.

Происходит быстрый разгон подвижных частей пресс-молота, и к моменту соприкосновения верхнего штампа с заготовкой поступательная скорость подвижных частей достигает 1—1,5 м/сек.

Накопленная к этому моменту кинетическая энергия поступательного движения (mv2/2) имеет небольшую величину ввиду относительно небольшой массы т я скорости с. Деформация происходит за счет энергии жидкости высокого давления, непрерывно поступающей в рабочий цилиндр, т. е. работа пресса происходит так же, как в обычном гидравлическом

прессе при усилии, составляющем не более 0,7—0,8 Рст* на большей части рабочего хода на участке Н1 (см. рис 99). Когда усилие в конце хода Н1 достигает величины Рст, поступательное движение ползуна затухнет, но так как цилиндр имеет запас кинетической энергии вращательного движения Jw^2/2 и продолжает вращение, то винтовая нарезка на внешней стороне цилиндра отойдет от нижней полки гайки и прижмется к ее верхней полке (см. рис. 100, б). Проскальзывая по верхней полке за счет накопленной энергии Jw2/2, цилиндр ввинчивается в гайку и начнет опять передвигать ползун вниз. С этого момента деформация обрабатываемого металла совершается на пути Н2 (см. рис. 99) за счет энергии жидкости, поступающей в цилиндр, и накопленной энергии вращательного движения.

По мере расходования кинетической энергии вращательного движения' скорость деформирования постепенно падает. Когда запасенная кинетическая энергия в процессе хода Н2 израсходуется, система подвижных частей пресс-молота остановится. Однако за счет упругой деформации системы самого пресса (при рабочем ходе станина упруго растягивается, ползун упруго

* Рст соответствует статическому усилию гидропресса, когда давление жидкости на соответствующую площадь цилиндра уравновешивается сопротивлением деформируемого металла и пресс останавливается (см. гл IX).

сжимается и т. п.) подвижные части получают импульс в обратную сторону (энергия отскока). В этот момент цилиндр, переключенный на обратный ход, должен подхватить ползун, используя энергию отскока. Чем больше возникающее рабочее усилие Рр, зависящее от сопротивления поковки, тем больше упругая деформация деталей пресса и в соответствии с этим большая энергия отскока, в результате чего подъем подвижных частей пресса завершится быстрей. Как видно из рис. 99, наибольшая часть работы деформации обрабатываемого металла осуществляется за счет энергии жидкости, поступающей в рабочий цилиндр.

Работа, осуществляемая за счет накопленной кинетической энергии вращательного движения, сравнительно небольшая (составляет не более 1/3 от полной работы деформации), но вследствие малого пути, на котором она расходуется, развивается весьма большое усилие (РР—РСт), значительно превосходящее усилие, развиваемое гидравликой (Рст).

В пресс-молотах предусмотрены нижние выталкиватели. В СССР разработан размерный ряд гидровинтовых пресс-молотов (табл. 9).