- •12.4. Техника безопасности при эксплуатации формовочных и стержневых машин

- •13.1. Основные понятия. Классификация формовочных

- •13.2. Агрегаты и узлы автоматических линий

- •13.3. Примеры работы автоматических и комплексно-механизированных линий

- •13.4. Системы управления автоматическими линиями

- •13.5. Манипуляторы и роботы в литейном производстве

- •Глава 14. Автоматические стержневые линии

- •14.1. Классификация и состав стержневых линий

- •14.2. Примеры линий для изготовления стержней

- •Глава 15. Оборудование складов шихты

- •15.1. Типовая механизация складов шихты

- •15.2. Механизация подготовки шихты

14.2. Примеры линий для изготовления стержней

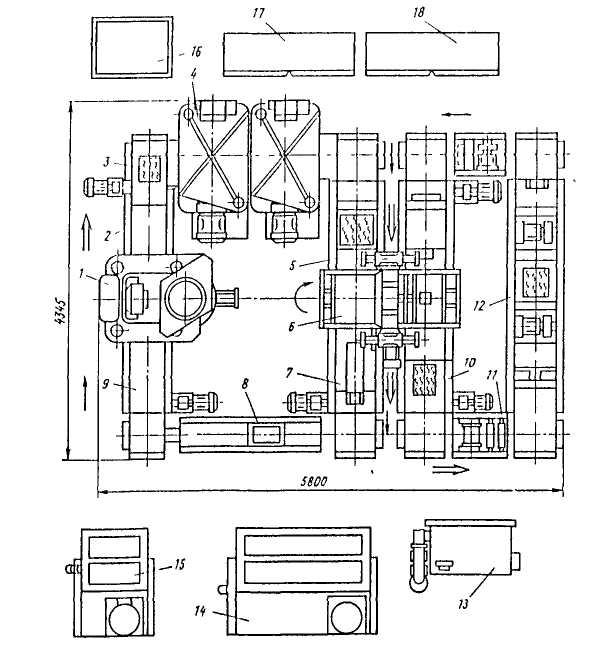

На рис. 14.6 показана автоматизированная линия изготовления стержней массой до 16 кг из смеси на жидкостекольном связующем с продувкой углекислым газом. Линия выполнена на базе унифицированных машин и узлов, описанных в п. 14.1.

Технологический цикл изготовления стержней на линии включает следующие операции: подготовку стержневого ящика и подачу его на позицию надува стержневого автомата, надув и уплотнение смеси, продувку смеси углекислым газом и отверждение стержня, подачу стержневого ящика на позицию поворотно-вытяжной машины, поворот стержневого ящика, вытяжку стержня и укладку его на сушильную плиту, транспортирование стержня с дополнительным отверждением на сушильной плите, съем готового стержня, возврат

Рис. 14.6. Автоматизированная линия изготовления стержней на жидкостекольном связующем с продувкой углекислым газом

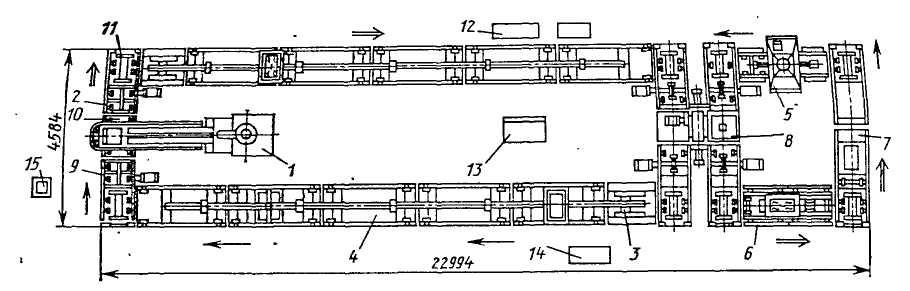

Рис. 14.7 Комплексная линия изготовления стержней из ХТС

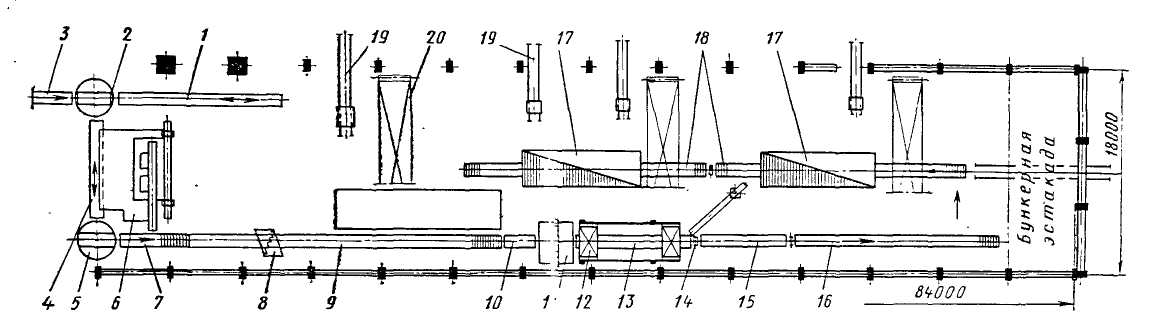

Рис. 14.8 Комплексно механизированная стержневая поточная линия изготовления крупных стержней из жидких самотвердеющих смесей

ящика к пескодувной машине, а сушильной плиты — к поворотно-вытяжной машине.

Линия состоит из следующих машин и узлов: стержневого автомата 1, приемного роликового конвейера 2, стола передаточного 3, установок 4 для продувки углекислым газом, приемного роликового конвейера 5 с досылателем, поворотно-вытяжной машины 6, роликового конвейера 7, промежуточного конвейера подготовки стержневых ящиков 8, передающего конвейера 9, приемного конвейера 10, роликовых конвейеров 11, 12, пневмоцилиндров 13 и 16, гидростанций 14 и 15, пульта управления 17 и электрошкафа 18.

Линия работает в автоматическом режиме. Нажатием кнопки «Пуск линии» включаются электродвигатели промежуточных роликовых конвейеров, роликовых конвейеров выдачи и при опущенном упоре промежуточного роликового конвейера подготовки ящиков—конвейера передающего механизма. Подготовленный стержневой ящик перемещается конвейером 9 на подъемный стол передающего механизма, нажимает рычаг конечного выключателя, стол поднимается, включается электродвигатель роликового конвейера пескодувного автомата 1, и стержневой ящик передается на стол полуавтомата. В конце этого хода ящик, продвигаясь над захватом досылателя, отклоняет его, после чего срабатывают цилиндры досылателя и упора и устанавливают ящик на стол автомата. В конце рабочего хода досылателя и упора выключается электродвигатель привода конвейеров автомата, и цилиндры возвращаются в исходное положение, что является командой на работу автомата.

По окончании опускания стола автомата поднимаются столы выдающих механизмов передачи автомата и поворотно-вытяжной машины 6. Заформованные ящики два цикла выдерживаются на двух позициях на установках 4 для продувки углекислым газом.

Поднятые столы подают команду на включение всех приводных конвейеров (за исключением подающего конвейера к пескодувному полуавтомату), в том числе конвейеров полуавтомата и поворотно-вытяжной машины. Стержневые ящики и плиты со стержнями выдаются со столов машин на промежуточные конвейеры, и заформованный ящик и сушильная плита подаются и устанавливаются на столах основного технологического оборудования в порядке, изложенном выше. Ящики и плиты со стержнями, выданные с основного оборудования, попадают на подъемные столы, опускаются, после чего передаются на промежуточные конвейеры выдачи.

Далее цикл повторяется, причем время цикла определяется временем подготовки ящика и числом ящиков,

находящихся в обороте.

Комплексная линия изготовления стержней из ХТС (рис. 14.7) предназначена для изготовления стержней с уплотнением вибрацией.

Линия выполнена па базе серийно выпускаемых смесителя и поворотно-вытяжной машины, связанных между собой типовыми транспортными секциями. В состав линии входят: смеситель 1, поворотно-вытяжная машина 8, вибростол 10, система роликовых конвейеров 2, 3, 6, 7, 9, штанговый конвейер 4, столы передаточные 11, камера очистки сушильных плит 5, а также электрошкаф 12, гидростанция 13, пневмошкаф 14 и пульт управления 15.

Технологический цикл изготовления стержней включает следующие операции: подачу стержневых ящиков на вибростол; приготовление стержневой смеси и заполнение ею стержневых ящиков; уплотнение смеси; подачу стержневых ящиков на позицию поворотно-вытяжной машины; поворот стержневого ящика, вытяжку стержня и укладку его на сушильную плиту; транспортирование плит на роликовые конвейеры съема стержней и к камере очистки; возврат пустых стержневых ящиков на вибростол и сушильных плит на поворотно-вытяжную машину.

Для дистанционного управления служат центральный пульт и панели управления, установленные у агрегатов. Аппаратура управления общемашиностроительного применения.

На рис. 14.8 показана схема комплексно-механизированной линии, предназначенной для изготовления стержней из ЖСС для крупного единичного и мелкосерийного производства. Работа этой линии основана на применении единого потока в процессе изготовления различных по габаритным размерам и массе стержней. На линии полностью механизированы и частично автоматизированы технологические операции приготовления смеси из ЖСС, заполнения ящика смесью, кантовки стержневых ящиков, протяжки стержней, сушки, краски и все транспортные операции.

Линия включает автоматизированную установку для приготовления ЖСС; комбинированную транспортную систему из конвейеров различных типов (пластинчатые, ленточные, роликовые) и механизмов изменения направления движения, которая обеспечивает рассчитанные по времени и ритму технологические операции на универсальных установках, отдаленных друг от друга; комплекс универсальных установок для необходимых технологических операций; систему подачи скомплектованных стержней на сборку.

Внедрение комплексной механизации позволило ликвидировать трудоемкие и опасные (по условиям техники безопасности) технологические операции, повысить производительность труда, улучшить качество отливок, увеличить стойкость оснастки.

Линия позволяет изготовлять 20 стержней в час массой до 3000 кг при размерах стержневого ящика 3000Х 1500Х 1000 мм.

Раздел четвертый

ОБОРУДОВАНИЕ СКЛАДОВ ШИХТЫ,

ПЛАВИЛЬНО-ЗАЛИВОЧНЫХ ОТДЕЛЕНИЙ