- •12.4. Техника безопасности при эксплуатации формовочных и стержневых машин

- •13.1. Основные понятия. Классификация формовочных

- •13.2. Агрегаты и узлы автоматических линий

- •13.3. Примеры работы автоматических и комплексно-механизированных линий

- •13.4. Системы управления автоматическими линиями

- •13.5. Манипуляторы и роботы в литейном производстве

- •Глава 14. Автоматические стержневые линии

- •14.1. Классификация и состав стержневых линий

- •14.2. Примеры линий для изготовления стержней

- •Глава 15. Оборудование складов шихты

- •15.1. Типовая механизация складов шихты

- •15.2. Механизация подготовки шихты

Глава 14. Автоматические стержневые линии

14.1. Классификация и состав стержневых линий

Линии для изготовления стержней характеризуются большим разнообразием схем и состава оборудования, ввиду большой номенклатуры изготовляемых на них стержней по форме и размерам, широкого разнообразия технологических процессов получения стержней и различного характера производства (массовое, серийное, единичное).

Стержневые линии можно классифицировать по следующим признакам: по технологическому процессу, по типу и конструкции стержнеобразующего агрегата, по составу и схеме взаимного расположения агрегатов линии.

Для изготовления стержней на автоматизированных линиях применяют следующие технологические процессы: пескодувное наполнение стержневого ящика с последующей тепловой сушкой или химическим твердением в нагреваемых или ненагреваемых ящиках (в зависимости от вида смеси); наполнение ящика сыпучей смесью холодного твердения с помощью шнекового смесителя и уплотнение на вибрационном столе; наполнение ящика жидкоподвижной само-

Рис. 14.1. Состав унифицированных автоматических линий изготовления стержней на базе пескодувных автоматов;

1 — базовая линия; 2 — линия для изготовления стержней в массовом производства на основе СО2-процесса; 3 — линия для изготовления стержней в единичном и мелкосерийном производстве с тепловой сушкой; 4 — линия для изготовления стержней в единичном и мелкосерийном производстве на основе СО2-процесса; 5 — линия для изготовления стержней в нагреваемых ящиках при массовом производстве; А — пескодувный автомат; А2 — пескодувный автомат изготовления стержней в нагреваемых ящиках; Б — поворотно-вытяжная машина; В — конвейер выдачи; Г — досылатель; Д — промежуточный конвейер; Е — установка для продувки СО2; Ж — склад стержневых ящиков; Л — промежуточным роликовый конвейер; И — печь для нагрева стержневых ящиков; К — установка для продувки горячим воздухом

твердеющей смесью (ЖСС) на специальном установке; заполнение нагретого ящика смесью ЖСС под давлением вихревой головкой.

Известны отдельные модели линий, в которых в качестве агрегата для изготовления стержней использованы встряхивающие машины, пескометы и быстродействующие вихревые смесители.

Тип и конструкция стержнеобразующего агрегата, помимо применяемого технологического процесса, определяются характером разъема стержневого ящика (вертикальный; горизонтальный, сложный), характером закрепления оснастки (с постоянным ящиком, со сменными ящиками), по расположению позиций (однопозиционные, карусельные, челночные, многопозиционные линейные и другие стержнеобразующие агрегаты).

Указанные признаки, а также объем и характер производства определяют состав и схему стержневых линий.

Рассмотрим состав унифицированных стержневых линий на базе пескодувных автоматов (рис. 14.1).

Основные агрегаты, составляющие линии: пескодувный автомат Л, поворотно-вытяжная машина Б, передающие механизмы, промежуточные роликовые конвейеры для подготовки стержневых ящиков и для подачи заформованных ящиков к поворотно-вытяжной машине, конвейеры выдачи В стержней па сушильных плитах или передачи их на цеховой транспорт и приемки сушильных плит. При выполнении па линии специальных процессов дополнительно устанавливают необходимое оборудование.

Стержневые линии, применяемые в различных условиях производства, значительно отличаются друг от друга составом и компоновкой. Так, линии 3 и 4, предназначенные для эксплуатации в мел-

Рис 14.2 Пескодувный стержневой автомат

серийном производстве, где номенклатура стержней, изготавливаемых на одной машине, даже в течение одной смены достаточно велика, имеют специальный склад стержневых ящиков. На линиях и 4, где принят технологический процесс изготовления стержне из смеси, содержащей в качестве связующих материалов жидкое стекло и твердеющей при продувке углекислым газом, предусмотрены соответствующие установки. На линии 5 для изготовления стержней в нагреваемых ящиках для интенсификации процесс кроме установки специальной печи для предварительного нагревания стержневого ящика, предусмотрена установка для продувки стержней горячим воздухом. Направление движения стержневых ящиков на линиях 1—4 — против часовой стрелки, на линии 5 — по часовой стрелке.

В качестве средств транспорта во всех линиях применены роликовые конвейеры, которые обеспечивают перемещения оснастки во всех требуемых направлениях с необходимой скоростью и связь линии с цеховыми средствами транспорта. Для увязки линии со средствами цехового транспорта по высоте на участке передачи стержня на цеховой конвейер предусмотрен роликовый конвейер с подъемным столом.

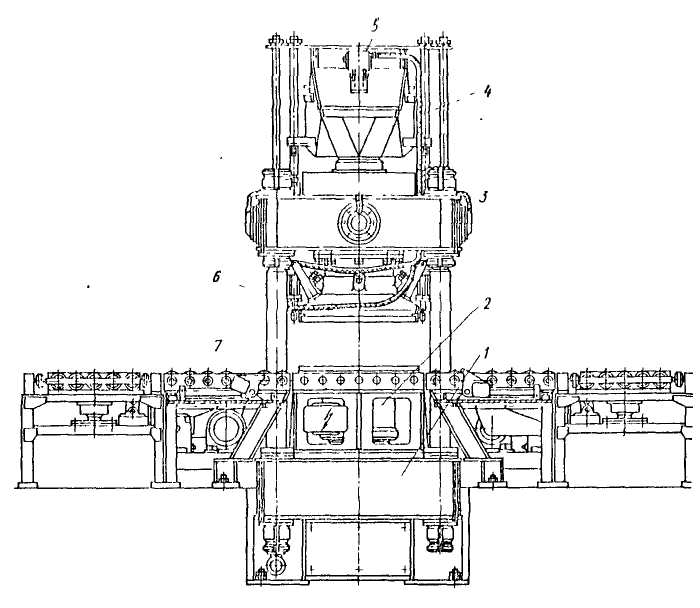

Рассмотрим агрегаты, входящие в состав линии. Пескодувный стержневой автомат (рис. 14.2), предназначенный для изготовлен

стержней, выпускают трех конструктивно подобных типоразмеров для стержней массой до 16, 40 и 100 кг.

Основные узлы автомата: станина 1 с цилиндром прижима, траверса 3 с механизмом дутья и питатель 4.

Станина представляет собой конструкцию коробчатого сечения с укрепленными на ней четырьмя колоннами 6. Внутри станины установлен гидравлический цилиндр 2 со столом 7 для подъема и опускания стержневого ящика.

На станине закрепляется роликовый конвейер. Па колоннах устанавливается механизм дутья, представляющий собой траверсу коробчатого сечения, разделенную на три сообщающиеся полости. В траверсу встроены два клапана дутья и один клапан выхлопа. Сверху рабочая полость закрывается шибером. Смесь в рабочую полость подается питателем, установленным на траверсе на специальных опорах с амортизаторами. Заполнение рабочей полости смесью контролируется электронным сигнализатором уровня смеси. В рабочую полость траверсы встроена гильза, которая распределяет сжатый воздух равномерно по всей поверхности смеси. Питатель снабжен вибратором 5, при включении которого смесь поступает в рабочую полость. Роликовый конвейер представляет собой сварную конструкцию с двумя рядами роликов, на которые ящик опирается до прижима к пескострелыюй головке.

Цикл работы машины: подъем и прижим стержневого ящика к пескодувной головке, надув смеси, опускание ящика и заполнение рабочего резервуара смесью из питателя. Питатель имеет автоматическое отключение подачи с помощью сигнализатора уровня.

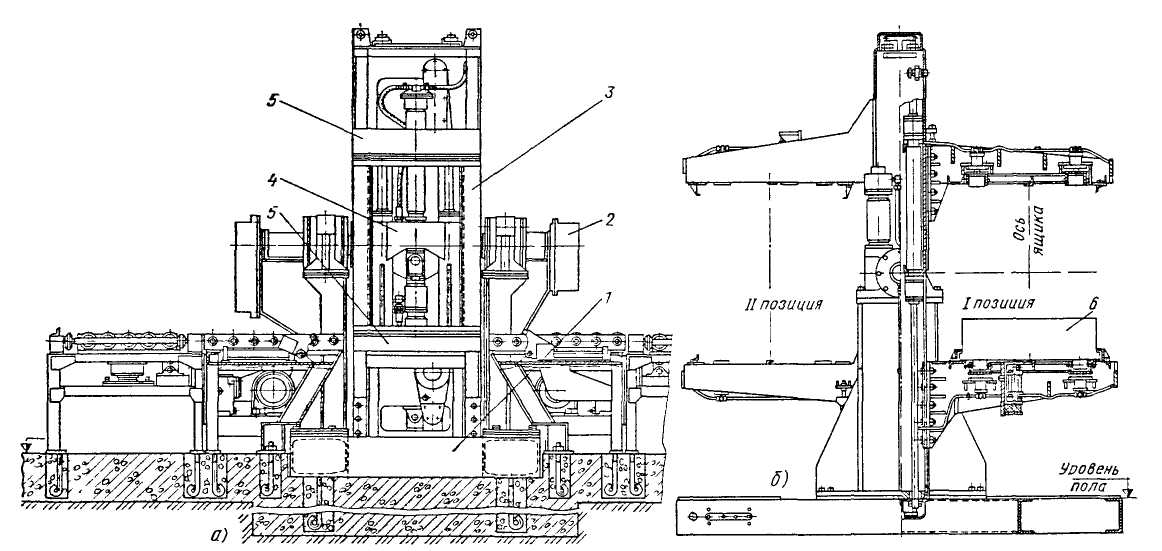

Поворотно-вытяжная стержневая машина, предназначенная для вытяжки стержней из стержневых ящиков, а также для наложения сушильных плит на заформованные ящики (рис. 14.3), выпускается трех типоразмеров для использования в линиях изготовления стержней массой до 16, 40 и 100 кг.

Основные узлы машины: нижняя рама 1, два механизма поворота 2, поворотная рама 3, два подвижных 4 и четыре неподвижных 5 кронштейна, гидростанция и электрооборудование.

Основанием машины служит нижняя рама, на которой смонтированы две стойки — опоры поворотных механизмов. На валы поворотных механизмов насажена поворотная рама, на ней смонтированы подвижные и неподвижные кронштейны. Неподвижные кронштейны снабжены роликами. Гидростанция включает гидробак, на крышке которого размещены насос и панели с гидроаппаратурой. Электрооборудование машины обеспечивает привод гидронасоса и управление пневмо и гидроаппаратурой.

Машина работает следующим образом. На неподвижный кронштейн подают ящик со стержнем, после чего включают машину. При этом на позиции I подвижный кронштейн с сушильной плитой опускается до упора в ящик 6, а на позиции II поднимается, зажимая пустой ящик. Происходит зажим стержневого ящика. При достижении в цилиндрах заданного давления срабатывает реле давления команда на поворот рамы на 180°. При этом ящик со

Рис. 14 3 Поворотно-вытяжная машина (а) в расположение позиций на ней (б)

Рис. 14.4. Типовая секция приводного роликового конвейера стержневой липни

Рис. 14 5. Типовая секция перемены направления движения роликового конвейера стержневой липни

стержнем переносится па позицию IIв перевернутом положении, т. с. сушильной плитой вниз. В конце поворота рама нажимает па конечный выключатель, подавая команду на вытяжку стержня. При вытяжке подвижный кронштейн опускается вместе со стержнем на сушильной плите по циклу: медленно—ускоренно—быстро— замедленно—остановка. Одновременно с вытяжкой работает вибратор. На позиции I в это время раскрывается кронштейн, а на позиции II скатывается сушильная плита со стержнем и накатывается новая сушильная плита. На позиции I происходит накатывание нового ящика со стержнем. Далее цикл повторяется.

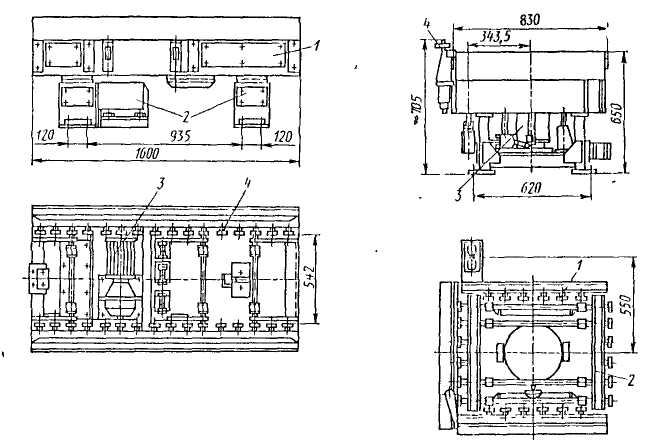

Важными элементами стержневых линий являются средства транспорта для перемещения ящиков и стержней и перемены направления их движения. В отечественных линиях эти средства унифицированы, что позволяет компоновать линии различных схем на основе типовых элементов. На рис. 14.4 показана типовая секция приводного роликового конвейера. Она состоит из корпуса 1, установленного на тумбах 2.

В корпусе размещены электропривод (двигатель—редуктор) 3 и приводные ролики 4. В зависимости от необходимой длины перемещения конвейер собирают из соответствующего числа секций. Секция изменения направления движения (рис. 14.5) имеет две роликовые рамы, расположенные под углом 90°. Одна рама 1 неподвижна, а вторая 2 может подниматься с помощью цилиндра 3. Работа секции происходит следующим образом. Стержневой ящик, вкатившийся на стол, нажимает концевой выключатель 4. Выключатель дает команду на подъем поперечной рамы, с которой ящик сталкивается толкателем.

В зависимости от принятого технологического процесса в составлинии включаются также агрегаты сушки (подсушки), продувки СО2, окраски и другие