- •12.4. Техника безопасности при эксплуатации формовочных и стержневых машин

- •13.1. Основные понятия. Классификация формовочных

- •13.2. Агрегаты и узлы автоматических линий

- •13.3. Примеры работы автоматических и комплексно-механизированных линий

- •13.4. Системы управления автоматическими линиями

- •13.5. Манипуляторы и роботы в литейном производстве

- •Глава 14. Автоматические стержневые линии

- •14.1. Классификация и состав стержневых линий

- •14.2. Примеры линий для изготовления стержней

- •Глава 15. Оборудование складов шихты

- •15.1. Типовая механизация складов шихты

- •15.2. Механизация подготовки шихты

13.2. Агрегаты и узлы автоматических линий

В состав автоматических линий входят формовочные автоматы, сборщики, распоровщики, кантователи, устройства для передачи опок и форм, устройства загрузки форм, заливки и выбивки.

Формовочные автоматы являются основными агрегатами литейной автоматической линии. Они задают темп изготовления форм и определяют ее производительность. В современных линиях применяются формовочные автоматы различных типов, конструкций и исполнений. Для уплотнения форм применяются разнообразные технологические процессы: прессование плоской и дифференциальной колодкой, встряхивание с допрессовкой, пескодувно-прессовый метод, пескометное уплотнение и др.

Простой по конструкции, надежный в эксплуатации однопозиционный прессовый автомат с пневморычажным приводом применен

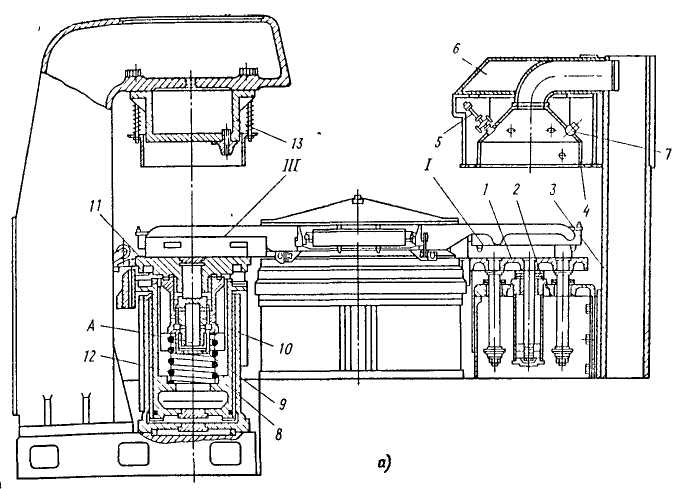

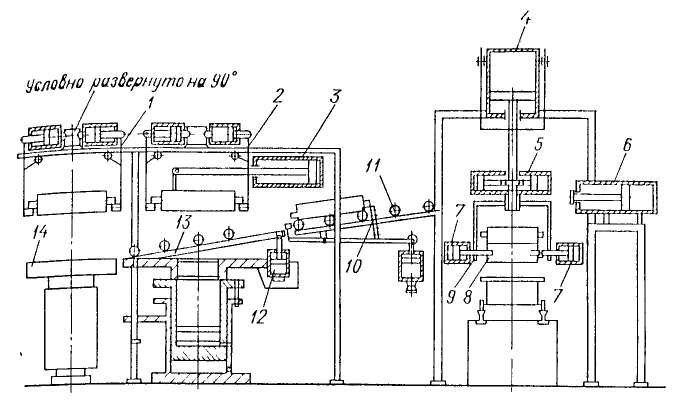

Рис. 13.6. Карусельный формовочный автомат с комбинированным процессом уплотнения:

а — разрез по позициям I и III; б — разрез по позициям II и IV

в линии ИЛ-225 (см. гл. 7). Автоматы работают в линии попарно. Один изготовляет верхние полуформы, а другой — нижние.

Карусельный формовочный автомат с комбинированным уплотнением (рис. 13.6) входит в состав автоматической формовочной линии мод. КЛ22821. Автомат имеет четыре позиции. На позиции I происходит обдув и опрыскивание модели; на позиции II — засыпка смеси и предварительное ее уплотнение; на позиции III — уплотнение встряхиванием с последующим прессованием, а на пози IV — кантование уплотненной полуформы.

Поворотный стол автомата состоит из корпуса, в котором расположены гидравлический привод и механизм переключения привода. На валу стола смонтирована планшайба, опирающаяся на ролики. К планшайбе прикреплены четыре секции стола, состоящие из кронштейна и съемной плиты. Планшайба с секциями периодически поворачивается на 90°, перемещая секции последовательно

на позиции I, II, III и IV. На позиции I установлены форсунка опрыскивания 5 и сопло обдува 7, помещенные в камеру 4, где находится резервуар 6 для керосина.

Модель и съемная плита поступают на позицию I автомата без опоки. Подъемный стол 1 под действием силового цилиндра 2, расположенного в корпусе колонны 3, перемещается вверх и вводит модель в камеру обдувки 4. Здесь модель через сопла 7 обдувается сжатым воздухом, а через форсунки 5 опрыскивается керосином. Стол опускается, устанавливает сменную плиту на автомат, после чего модель перемещается на позицию II.

Па позиции II предусмотрен двухходовой стол 14. При ходе вверх стол поднимает вверх съемную плиту с подмодельной плитой, штырями подмодельной плиты фиксирует опоку, которая подается на позицию специальным транспортом, и прижимает ее к наполнительной рамке. При этом пневмоцилиндры 16 открывают челюстной затвор бункера 15, а захваты 17 освобождают опоку от плиты. Происходит наполнение опоки смесью. Далее челюстной затвор закрывается. Стол вместе с опокой совершает дальнейший подъем (второй ход), а закрытый челюстной затвор выполняет роль прессовой колодки, подпрессовывая смесь. Затем стол опускается, и съемная плита садится на позицию автомата и перемещается на позицию III.

На этой позиции установлен встряхивающе-прессовый механизм. Он представляет собой прессовый поршень 8, в котором расположен промежуточный поршень 9, являющийся цилиндром для встряхивающего поршня 10. Поршень 9 опирается на амортизационную пружину 12. К станине прикреплена прессовая плита 13 с наполнительной рамкой, подвешенной на пружинных подвесках. Рамка служит для предохранения от просыпи смеси при прессовании.

На позицию III опока поступает на стол 11 с предварительно уплотненной смесью. При подаче воздуха под прессовый поршень он вместе с промежуточным и встряхивающим поршнями поднимается вверх, поднимает съемную плиту и опоку. При подаче воздуха в полость А встряхивающий поршень вместе со столом и опокой поднимается, а промежуточный поршень опускается, сжимая амортизационную пружину. При удалении воздуха из полости А стол движется вниз, а промежуточный поршень идет вверх — происходит их соударение, в результате чего обеспечивается встряхивание. Прессовый поршень при ходе вверх прижимает опоку к прессовой плите, обеспечивая уплотнение дополнительным прессованием. После этого опока опускается вниз, и происходит ее поворот на позицию IV. Во время поворота механизм срезания, укрепленный на станине, срезает излишки смеси с контрлада полуформы.

На позиции IV предусмотрен манипулятор, предназначенный для поворота полуформ. Манипулятор состоит из корпуса 20, прижимов 18 опоки сверху, прижимов 21 съемной плиты снизу и гидроцилиндра поворота 19.

При поступлении опоки на позицию IV происходит ее зажим и поворот всего комплекта на 180°. При этом стол приема полуформ

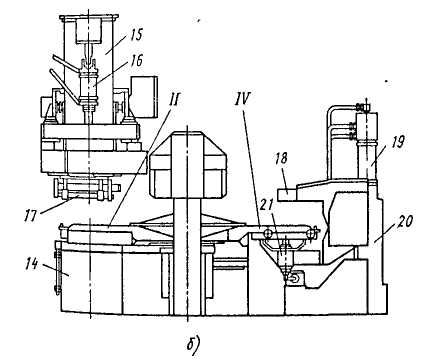

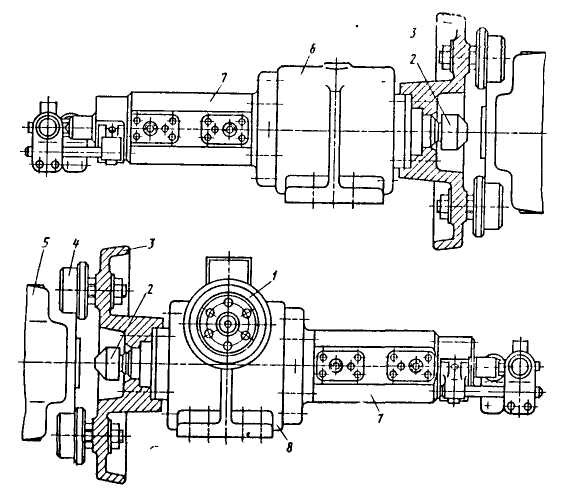

Рис. 13.7. Трехпозиционный формовочный встряхивающе-прессовый челночный автомат

находится в верхнем положении. Затем опока освобождается, и стол приема полуформ опускается вниз, осуществляя протяжку модели. Манипулятор, возвращаясь в исходное положение, по пути устанавливает сменную плиту с подмодельной плитой на автомат. На этом цикл изготовления полуформы заканчивается.

На некоторых линиях в качестве основного формовочного агрегата применяют трехпозиционный челночный формовочный автомат. Автомат такого типа (рис. 13.7) имеет две боковые встряхивающе-прессовые позиции II и центральную позицию I, на которой происходит засыпка смеси в опоку и вытяжка модели из готовой формы. Встряхивающе-прессовый механизм 3 формовочного автомата способен выполнять четыре режима уплотнения; встряхивание с по-

следующим прессованием; встряхивание с одновременным прессованием, предварительное встряхивание с последующим одновременным встряхиванием и прессованием; только прессование, без встряхивания.

Прессование осуществляйся многоплунжерными колодками 2, что дает возможность достигнуть равномерного уплотнения при разновысокой конфигурации модели. Давление отдельного пуансона регулируется в пределах (1—18) 105 Па.

Очищенные от остатков формовочной смеси опоки попадают через промежуючный роликовый конвейер на центральную подъемную и наполнительную позицию автомата. После этого подъемным устройством опока опускается на модельную плиту, одновременно опускаются наполнительная рамка и дозатор 1, так что на опоку устанавливаемся наполнительная рамка и дозатор. Во время опускания модель продувается, опрыскивается и еще раз продувается с помощью автоматически работающего устройства обдува и опрыскивания. После опускания открывается шибер дозатора, и точная доза формовочной смеси подается в опоку и в наполнительную рамку. Шибер снова закрывается, срезая смесь выше наполнительной рамки. Модельная тележка передвигает наполненную смесью опоку на встряхивающее-прессовую позицию, причем находящаяся во время опускания и наполнения в другой прессовой позиции опока передается на подъемную позицию.

Встряхивающее-прессовая позиция начинает работать, и после встряхивания опока вместе с модельной плитой и наполнительной рамкой прессуются под стационарной нажимной плитой или под многоплунжерным прессовым устройством. Затем полуформа выталкпвается последующей пустой опокой из подъемной позиции на промежуточный роликовый конвейер. Прежде чем опуститься (как описано выше) на модельную плиту, пустая опока очищается от формовочной смеси с помощью механизма обдува, затем опрыскивается и заново продувается. Далее начинается новый рабочий цикл.

В зависимости от необходимой производительности, а также от серийности выпускаемой продукции в линиях устанавливают раз-

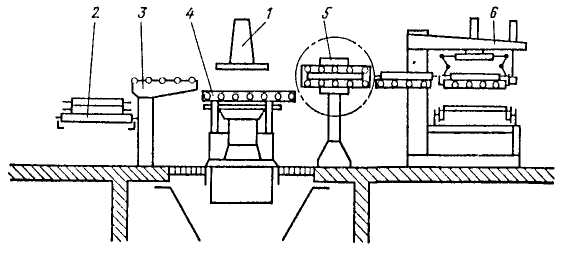

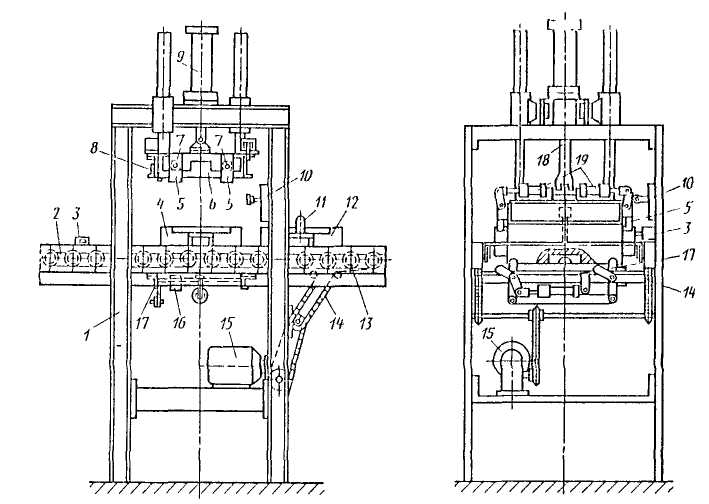

Рис 13 8. Механизм для установки и снятия опок с формовочного автомата в комплексно-механизированной линии:

1 — формовочный автомат, 2 — конвейер пустых опок, 3 — приемный стол, 4 — подъёмный роликовый конвейер автомата, 5 — кантователь полуформ,., 6 — установщик форм на конвейер

Рис. 13.9. Участок подачи пустых опок от литейного конвейера к формовочному автомату

личные по схеме автоматы, конструкция которых имеет высокую степень унификации, что позволяет заводам литейного машиностроения с минимальными затратами удовлетворять требования заказчиков.

Важное значение в работе линий имеют механизмы распаривания опок, сборки форм, подачи и приемки опок и форм на автоматы и уборки их с автоматов. В простейшем случае (рис. 13.8) —это роликовые конвейеры с подъемными столами, кантователи и установщики, которые работают в полуавтоматическом режиме и управляются оператором; в автоматических линиях — это системы механизмов, работающие в автоматическом режиме.

Рассмотрим работу участка подачи пустых опок к автомату, характерного для многих отечественных формовочных автоматических линий (рис. 13.9).

Для съема опок с конвейера служит захват 5 формовочного автомата, который опускается пневмоцилиндром 4 в нижнее положение До уровня специальных технологических приливов нижней опоки, находящейся на конвейере. В крайнем нижнем положении направляющие захваты вводятся под приливы нижней опоки (под действием боковых пневмоцилиндров 7) и затем, когда транспортируемая конвейером пара опок располагается посередине направляющих, пневмоцилиндр поднимает их до уровня конвейера-наполнителя 11. После этого с помощью реечного механизма и пневмоцилиндра захваты вместе с парой опок поворачиваются до совмещения центровой оси опок с осью роликового конвейера. С направляющих захвата опоки пневмоцилиндром 6 сталкиваются на наклонный роликовый конвейер. Передняя (по отношению к автомату) пара опок и опоки, расположенные за ней, удерживаются отсекателем 10, который находится на нижней части конвейера. Роликовый конвейер обеспечи-

Рис. 13.10. Кантователь дискового типа

вает синхронность работы литейного конвейера и формовочного автомата, имеющих самостоятельные электрические приводы. При получении команды отсекатель 10 освобождает переднюю пару опок, и они перемещаются на роликовый стол, который с помощью цилиндра 12 принимает в это время наклонное положение. Остальные опоки 8 в спаренном состоянии удерживаются отсекателем на наклонном конвейере.

После установки пары опок на столе верхняя опока своими приливами располагается над захватами, после чего конвейер стола под действием пневмоцилиндра принимает горизонтальное положение. При опускании стола на 100 мм происходит разборка опок; верхняя опока остается на роликах 2 захватов, нижняя опускается со столом. Пневмоцилиндр 3 перемещает верхнюю опоку на захваты к формовочному автомату 1, на позицию 14 установки опок. Для подачи нижней опоки стол поднимается (захваты в это время разведены). При подходе захватов 9 под приливы нижней опоки стол опускается, оставляя нижнюю опоку на роликах, и затем все операции подачи нижней опоки повторяются в той же последовательности. Опока устанавливается на модельную плиту с помощью пневматического стола 13, который при подъеме принимает на себя опоку, а после разжима захватов опускает модельную плиту с опокой на формовочный автомат.

Рассмотрим устройство некоторых конкретных функциональных устройств и механизмов, применяемых в автоматических формовочных линиях.

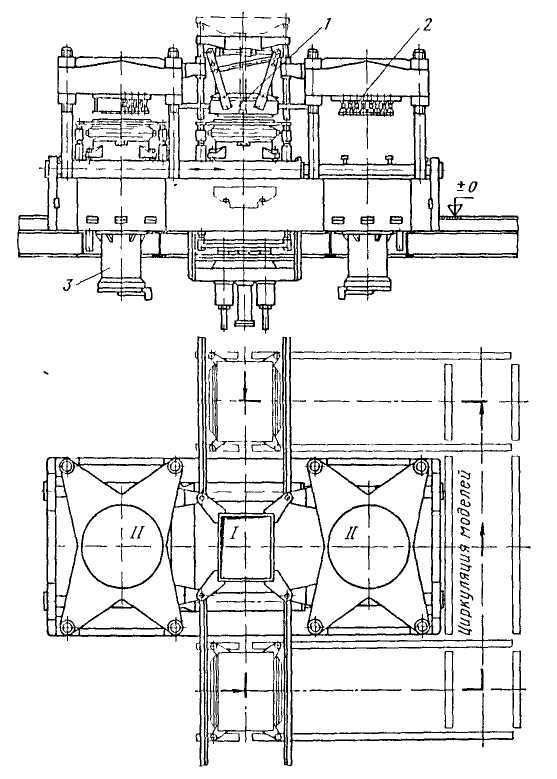

Рис. 13.11. Сборщик с последовательным движением верхней и нижней полуформ

Кантователь дискового типа (рис. 13.10) имеет следующие основные узлы: реверсивный гидравлический двигатель 1, расположенный на правой опоре 8, гидроцилиндры с коническими фиксаторами 2, поворотные диски 3 с роликами 4, левую опору 6. Диски консольно укреплены соответственно в левой и правой опорах. Опоры па корпусах 7 крепятся к раме кантователя. Кантование полуформы происходит следующим образом. Полуформа 5 по роликам поступает в кантователь и зажимается коническими фиксаторами. Для фиксации в опоке предусмотрены глухие конические отверстия. После зажима полуформы подается команда, и в гидроцилиндр поворота под поршень направляется масло. При этом полуформа поворачивается на 180°. После кантования полуформа освобождается в результате отхода фиксаторов и по роликам транспортируется из кантователя на следующую позицию.

На рис. 13.11 представлен сборщик форм для конвейеров с последовательным движением верхней и нижней полуформ. Сборщик форм смонтирован на сварной конструкции, выполненной в виде рамы 1.

Верхняя и нижняя полуформы подаются на одном уровне последовательно — вначале верхняя полуформа 4, а затем нижняя 12. Полуформы перемещаются по приводным роликам 13 конвейера 2, приводимым в движение от электродвигателя 15 и через цепную передачу 14. Верхняя полуформа подается в сборщик ладом вниз, а нижняя — вверх. При остановке верхней полуформы конечный выключатель 16 дает команду па опускание захватного приспособле-

Рис. 13.12. Унифицированные подъёмно-транспортные узлы автоматической формовочной линни

пня 6, которое перемещается вниз до тех пор, пока конечный выключатель 8 не дает команду на остановку штока 18 силового цилиндра 9 и на зажим полуформы захватами 5 и 17, приводимыми в движение горизонтально расположенными цилиндрами 19. При этом захваты действуют на конечные выключатели 7, которые дают команду в силовой цилиндр на подъем верхней полуформы. Полуформа перемещается вверх до тех пор, пока не сработает конечный выключатель 10, который дает команду на остановку. Затем в сборщик по дается нижняя полуформа и останавливается под верхней полуформой; последняя опускается, и в ее втулки входят центрирующие штыри 11 нижней полуформы.

После сборки формы захваты разводятся, и захватное приспособление перемещается вверх. Одновременно дается команда на поворот отсекателей. При этом собранная форма по роликам перемещается за пределы сборщика. Как только форма пройдет конечный выключатель 3, дается команда на возврат отсекателей и подачу следующих полуформ на сборку.

Подъемные и транспортные узлы и механизмы, входящие в состав современных комплексно-механизированных и автоматических линий, максимально унифицированы.

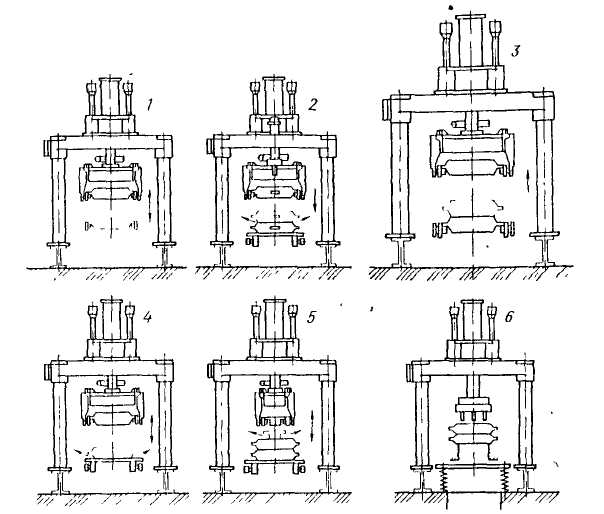

В комплект унифицированных подъемно-транспортных механизмов автоматической линии (рис. 13.12) входят: механизм 1 подъема, и опускания опок на литейный конвейер, механизм 2 установки

и поворота полуформ, механизм 3 разборки опок, механизм 4 сборки форм, механизм 5 установки и снятия грузов при заливке форм, механизм 6 выдавливания форм из опок на выбивную решетку после охлаждения.