- •Пути совершенствования конструкции протяжек

- •Конструктивные элементы протяжки для внутреннего протягивания:

- •3. Диаметр и длина шейки и переходного конуса.

- •4. Диаметр и длина направляющей части (передней направляющей).

- •5. Форма и размеры концевой части.

- •7. Калибрующая часть.

- •2. Формообразование резьбовых поверхностей. Оборудование и основные инструменты.

- •1.Нарезание резьбы режущим инструментом:

- •2.Накатывание резьбы – метод пластического деформирования материала изделия:

- •Силовые и скоростные зависимости при резьбонарезании

- •3.Методы автоматизированного проектирования ри с использованием специализированных и специальных модулей по сапр.

- •4.Структура инструментального обеспечения.

- •5.Способы расчета количества оборудования и площади заточного отделения.

- •6.Общая и сравнительная эффективность капитальных вложений.

3.Методы автоматизированного проектирования ри с использованием специализированных и специальных модулей по сапр.

Основная цель автоматизированного проектирования - сокращение времени работы конструкторов и технологов. Средствами достижения поставленнной цели являются внедрение САПР РИ на всех уровнях производственной деятельности.

Специальные и специализированные системы САПР позволяют в кратчайшие сроки в диалоговом автоматическом режиме спроектировать выбранный инструмент и получить его рабочий чертеж и другую техническую документацию, соответствующую стандартам ЕСКД и ЕСТД. Исходными данными для проектирования, как правило, являются:

- требуемая точность и качество обработки,

- характеристики обрабатываемого объекта, материал

- характеристики имеющегося технологического оборудования и другие специфические для выбранного инструмента основные исходные параметры.

В процессе проектирования большинство систем решают следующие задачи: выбор оптимального для данных условий инструментального материала, назначение числа и оптимальных параметров режущих элементов, оптимизация геометрических параметров режущей части по различным критериям, назначение конфигурации крепежно-присоединительных элементов, а также выполняют другие необходимые для последующей эффективной эксплуатации проектировочные расчеты.

На основе полученных расчетных данных производится подготовка технической документации и построение рабочего чертежа.

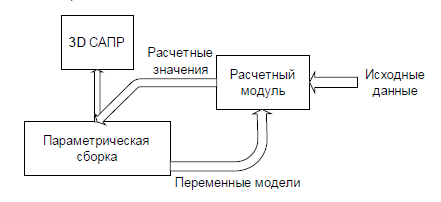

Большинство применяемых в промышленности трехмерных САПР могут быть использованы как основа для построения специализированной САПР, решающей задачу расчета и проектирования конкретного вида инструмента. При этом необходимо объединить расчетный модуль, определяющий размерные и иные параметры проектируемого объекта с уже имеющимся в САПР трехмерным геометрическим ядром. Таким образом, сразу же после расчета будет получена новая геометрия изделия

Такие преобразования может произвести как сам конструктор, так и разработчики-программисты САПР. Расчетный модуль обычно поставляется как прикладная библиотека, такие библиотеки созданы и успешно работают для САПР Компас 3D, NX Unigraphics. Примером может служить САПР-Фрез работающий на базе графического ядра Компас 3D.

В системе САПР Фрез реализовано проектирование насадных червячных фрез, не использующих тангенциальную подачу, с передним углом зуба 0° (для нарезания зубчатых колес), прямобочных шлицевых валов, звездочек и нестандартных деталей. Основная задача, которую решает САПР Фрез, — проектирование червячных фрез следующего назначения:

- для зубчатых колес (ГОСТ 1643-81 — фреза ГОСТ 9324-80);

- шлицевых валов (ГОСТ 1139-80 — фреза ГОСТ 8027-86);

- звездочек (ГОСТ 591-69 — фреза ГОСТ 15127-83);

- деталей с нестандартным профилем.

Система создана в виде прикладной библиотеки, функционирующей в среде чертежно-конструкторского редактора КОМПАС-График 5.11 АО АСКОН.

Процесс проектирования состоит из следующих этапов:

- задание начальных данных;

- определение параметров фрезы по стандартам;

- расчет геометрии зубьев;

- расчет конструкторских размеров фрезы;

- заполнение документации;

- проверка профиля фрезы.

Начальными данными для расчета червячных фрез для нарезания зубчатых колес являются параметры зубчатого колеса:модуль; угол профиля исходного контура колеса; внешний диаметр; делительный диаметр;

диаметр впадины.