- •Пути совершенствования конструкции протяжек

- •Конструктивные элементы протяжки для внутреннего протягивания:

- •3. Диаметр и длина шейки и переходного конуса.

- •4. Диаметр и длина направляющей части (передней направляющей).

- •5. Форма и размеры концевой части.

- •7. Калибрующая часть.

- •2. Формообразование резьбовых поверхностей. Оборудование и основные инструменты.

- •1.Нарезание резьбы режущим инструментом:

- •2.Накатывание резьбы – метод пластического деформирования материала изделия:

- •Силовые и скоростные зависимости при резьбонарезании

- •3.Методы автоматизированного проектирования ри с использованием специализированных и специальных модулей по сапр.

- •4.Структура инструментального обеспечения.

- •5.Способы расчета количества оборудования и площади заточного отделения.

- •6.Общая и сравнительная эффективность капитальных вложений.

2.Накатывание резьбы – метод пластического деформирования материала изделия:

- накатные плашки;

- накатные ролики;

- резьбонакатные головки.

Шлифование резьбы мелкозернистыми резьбошлифовальными кругами однониточными и многониточными.

По форме профиля резьбы бывают:

-

треугольные (![]() )

(угол профиля, равный

)

(угол профиля, равный

![]() – метрическая резьба; угол профиля,

равный

– метрическая резьба; угол профиля,

равный

![]() –

дюймовая резьба);

–

дюймовая резьба);

- трапецеидальная;

- прямоугольная;

- круглая;

- радиусная;

- упорная.

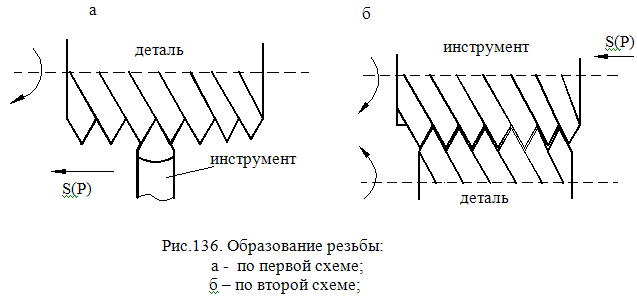

Получили наибольшее распространение две схемы обработки резьбы (см. рис.136).

а – первая схема: инструмент (или заготовка) совершают винтовые движения с параметром, равным параметру резьбы.

б – вторая схема: инструмент вращается относительно своей оси (скорость резания) плюс винтовое движение подачи, ось которого совпадает с осью детали

Поверхность 7-8ст.точности.

Главным движением является – подача (раная шагу)

Резьбонакатывание - является наиболее производительным методом резьбообразования. Производится на специальных накатных станках плоскими плашками или на обычных токарных, сверлильных, болторезных и револьверных станках и токарных автоматах, а также вручную резьбонакатными головками и круглыми накатными плашками.

При накатывании резьба образуется методом пластического деформирования за счет вдавливания резьбы плашки или ролика в металл заготовки, благодаря чему наружный слой заготовки принимает форму резьбы с уплотненными поверхностными слоями и неперерезанными волокнами, что способствует повышению прочности резьбы.

Метод более производителен (в 3 … 10 раз), по сравнению с резьбонарезанием. Шероховатость поверхности накатанной резьбы Ra = 1,25 …0,32 мкм, точность 6 … 7 квалитет.

Накатывание резьбы роликами по сравнению с накатыванием плашками имеет следующие преимущества:

1.Ролики допускают обработку резьбы на деталях диаметрами 2 … 60 мм; плашки – 3 … 24 мм.

2.Работают с относительно малыми радиальными силами, возникающими в процессе накатывания, а потому можно получать резьбу на трубчатых и тонкостенных деталях, а также на деталях с повышенной твердостью (HRC = 37…40).

3.При накатывании роликами интенсивность пластической деформации зависит от окружной скорости их вращения и радиальной подачи, таким образом за счет изменения режимов накатывания можно получать резьбы на деталях, сделанных из малопластичных материалов.

4.Малые габариты, простота наладки и обслуживание роликовых станков.

5.Более высокая точность резьбы по сравнению с резьбой, полученной шлифованием на резьбошлифовальных станках.

Недостатки: пониженная производительность (60…80 шт/мин против 100…120 шт/мин накатывания плашками) и невозможность накатывания деталей большой длины.

Накатные ролики обычно работают комплектами из 2 – 3 – 4 шт. и более. Плашки– комплектом из 2-х штук.

Силовые и скоростные зависимости при резьбонарезании

- При нарезании резцами скорость может быть 200-250 м/мин

- метчиками 6-12 м/мин

- плашками 3-6 м/мин

Скорость

может определяться по эмпирической

формуле: ![]()

Мощность

резания:![]() ;

;

![]()

Машинное

время при нарезании резцами: ![]() ;

q

– число заходов резьбы; i

– число рабочих ходов.

;

q

– число заходов резьбы; i

– число рабочих ходов.