- •Пути совершенствования конструкции протяжек

- •Конструктивные элементы протяжки для внутреннего протягивания:

- •3. Диаметр и длина шейки и переходного конуса.

- •4. Диаметр и длина направляющей части (передней направляющей).

- •5. Форма и размеры концевой части.

- •7. Калибрующая часть.

- •2. Формообразование резьбовых поверхностей. Оборудование и основные инструменты.

- •1.Нарезание резьбы режущим инструментом:

- •2.Накатывание резьбы – метод пластического деформирования материала изделия:

- •Силовые и скоростные зависимости при резьбонарезании

- •3.Методы автоматизированного проектирования ри с использованием специализированных и специальных модулей по сапр.

- •4.Структура инструментального обеспечения.

- •5.Способы расчета количества оборудования и площади заточного отделения.

- •6.Общая и сравнительная эффективность капитальных вложений.

Билет № 9. 1.Протяжки: классификация, область применения, геометрические и конструктивные особенности различных видов протяжек. Схемы резания при протягивании.

Являются многозубым металлорежущим инструментом, осуществляющим процесс срезания слоев металла за счет превышения ширины или высоты последующего зуба по отношению к ширине или высоте предыдущего при отсутствии движения подачи. Это превышение называют подъемом зуба протяжки Sz.

Точность обработки протяжкой составляет 6…7 квалитет (реже 5), шероховатость поверхности Ra = 0,63…0,02 мкм. Отдельные типы протяжек стандартизованы.

Классификация

1. По способу применения:

для внутреннего протягивания: для круглых отверстий, шлицевые протяжки, фасонные протяжки различного профиля;

для наружного протягивания: плоские, полукруглые, фасонные.

2. По способу приложения силы к ней:

сила приложена к хвостовику протяжки и растягивает ее – протяжка,

сила приложена к торцу протяжки и сжимает ее – прошивка.

3. В зависимости от применяемой схемы резания: одинарные (профильные), групповые (прогрессивные), генераторные.

4. В зависимости от конструктивного исполнения: цельные, сборные, со вставными зубьями, наборные, оснащенные кольцами твердого сплава.

Протяжки – узкоспециализированный инструмент, предназначенный для обработки одной или нескольких определенных деталей и в тоже время – это дорогой инструмент. Это обусловливает рентабельность применения их в массовом и крупносерийном производстве. Но это не исключает применение их в мелкосерийном производстве, в частности, когда точность обработки может быть получена только протягиванием, например, обработка многошлицевых отверстий, или обработка винтовых шлицевых отверстий.

Протяжки работают по одной из трех основных схем резания: профильной, генераторной или прогрессивной.

При профильной схеме все режущие кромки и их участки каждого последующего режущего зуба имеют равное превышение над режущими кромками предыдущего зуба и в результате осуществляют последовательное снятие припуска под протягивание по всему контуру режущего зуба. Окончательное формирование профиля обработанной поверхности выполнят последний режущий зуб.

При генераторной схеме резания некоторая часть режущих кромок или их участков каждого последующего зуба имеет превышение над режущими кромками предыдущего зуба и осуществляет последовательное снятие припуска под протягивание, другая же часть режущих кромок и их участков не имеет превышения и, наряду со снятием припуска под протягивание, выполняет последовательное формирование соответствующих участков профиля обработанной поверхности.

При прогрессивной схеме резания все режущие зубья разделены на группы, в которых каждая последующая группа зубьев за счет превышения над зубьями предыдущей группы снимает свой припуск под протягивание; припуск, приходящийся на каждую группу зубьев, снимается всеми ее зубьями. Окончательное формирование профиля обрабатываемой поверхности выполняет последняя группа режущих зубьев протяжки.

Пути совершенствования конструкции протяжек

1. Оснащение режущей части инструментальным материалом, обладающими повышенными режущими свойствами.

2. Усовершенствование геометрических параметров режущей и калибрующей частей протяжки.

3. Использование более рациональных схем резания.

4. Создание нормальных условий стружкообразования и размещения стружки в межзубой канавке протяжки.

5. Создание комбинированных протяжек, включающих в себя черновую и чистовую обработку поверхностей за один проход.

Конструктивные элементы протяжки для внутреннего протягивания:

1. Форма и размеры хвостовой части.

2. Диаметр и длина шейки.

3. Длина переходного конуса.

4. Диаметр и длина направляющей части.

5. Режущая часть: расположение, форма и размеры режущих кромок зубьев; подъем на зуб Sz; шаг зубьев t; форма и размеры стружечных канавок; передний и задний углы; форма и расположение стружкоразделительных канавок; число зубьев; длина режущей части.

6. Калибрующая часть включает те же элементы, что и режущая часть, за исключением подъема на зуб и стружкоразделительных канавок, которые у калибрующей части отсутствуют. Калибрующая часть может иметь на зубьях направляющую фаску (от 0,02 до 0,2 мм).

7. Форма и размеры концевой части.

8. Форма и размеры центровых отверстий.

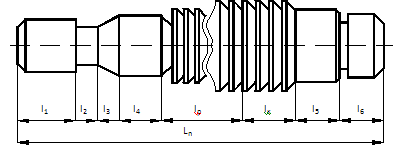

9. Общая длина протяжки Ln (рис. 88)

![]() ,

,

l1 – длина хвостовика (хвостовой части); l2 – длина шейки; l3 – длина переходного конуса; l4 – длина передней направляющей части; l5 – длина концевой части задней направляющей; l6 – длина цапфы опорной под втулку поддерживающего люнета. Если в процессе изготовления протяжки в качестве технологических баз используют центровые отверстия, то l6 = 0; lр – длина режущей части; lк – длина калибрующей части.

Рис.

88. Общий вид круглой протяжки

Рис.

88. Общий вид круглой протяжки

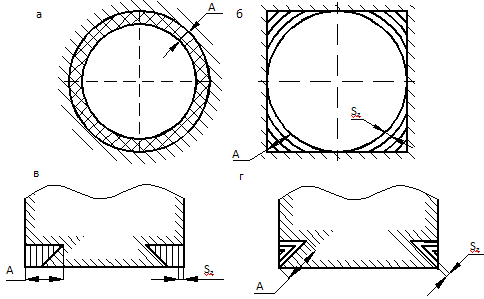

1. Вначале определяется (назначается) схема резания, затем определяют припуск под протягивание А (см. рис. 89), который зависит от принятой схемы резания, размера обработки, профиля обрабатываемой поверхности:

а – протягивание цилиндрического отверстия, профильная схема резания;

б – протягивание квадратного отверстия, генераторная схема резания;

в – протягивание паза типа “ласточкин хвост”, генераторная схема резания;

г – протягивание паза типа “ласточкин хвост”, профильная схема резания.

Например,

для цилиндрического отверстия:

![]() ,

,

где d – минимальный диаметр обрабатываемого отверстия;

L – длина обрабатываемого отверстия (длина протягивания, ширина заготовки);

δ – допуск на изготовление отверстия.

Для

квадратного и шестигранного отверстия

припуск А:

![]() ,

,

где

![]() – максимальный диаметр описанной

окружности;

– максимальный диаметр описанной

окружности;

![]() – минимальный

диаметр вписанной окружности.

– минимальный

диаметр вписанной окружности.

2.Хвостовая часть протяжки (хвостовик) может быть выполненным заодно со всей протяжкой (т.е. из инструментального материала) или быть приваренным, или съемным (сталь 40Х). Съемный хвостовик соединяют с протяжкой при помощи резьбы. Форма хвостовика зависит от конструкции зажимного патрона и типа протяжки.

Диаметр хвостовика выполняют меньше диаметра обрабатываемого отверстия на 0,3 мм для свободного входа хвостовика в деталь.

Длина хвостовика l1 берется в соответствии с размерами патрона приблизительно (2…5)d. При предварительном выборе модели протяжного станка и вида патрона форму и размеры хвостовика, шейки и переходного конуса можно определить по соответствующему ГОСТу и учитывая тип и габариты протяжки.