- •5.1. Классификация металлорежущих станков.

- •5.2. Кинематические схемы станков,их назначение и применение

- •5.3. Какие типы станков относятся к токарной группе и работы выполняемые на них.

- •5.4 Назначение и область применения сверлильных и расточных станков

- •5.5.Типы и назначение фрезерных станков

- •5.6.Делительные головки и их ностройка

- •5.7.Строгание и долбление

- •5.8 Протяжные станки. Виды работ выполняемых на протяжных станках.

- •5.9 Назначение и разновидность шлифлвальных станков.

- •5.10 Назначение и разновидности зубообрабатываюших станков

- •5.11 Назначение и область применения станков с программным управлением.

- •5.12 Назначение и область применения агрегатных станков, разновидности компановок.

- •5.13 Промышленные роботы к станкам.

- •5.14 Понятие о многоцелевых станках

- •5.15 Станки электрофизической и электрохимической обработки.

5.14 Понятие о многоцелевых станках

Многоцелевой станок (МС) или обрабатывающий центр (ОЦ) - это металлорежущий станок, предназначенный для комплексной обработки сложных деталей путем последовательного выполнения различных видов механической обработки, имеющий систему числового программного управления (ЧПУ) и оснащенный системой автоматической смени инструментов (АСИ).Многоцелевые станки являются универсальным оборудованием и по виду обрабатываемых заготовок и характеру преобладающих выполняемых переходов их можно разделить на три группы:

- сверлильно-фрезерно-расточные с главным движением вращением инструмента и компоновкой, аналогичной фрезерным, расточным, сверлильным станкам, предназначенные для обработки призматических деталей;- токарно-сверлилыю-фрезерно-расточные с главным движением - вращением детали или инструмента и компоновкой, аналогичной компоновке станков токарной группы, предназначенные для обработки в основном деталей типа тел вращения;- с выполнением разнородных переходов и оригинальной компоновкой.

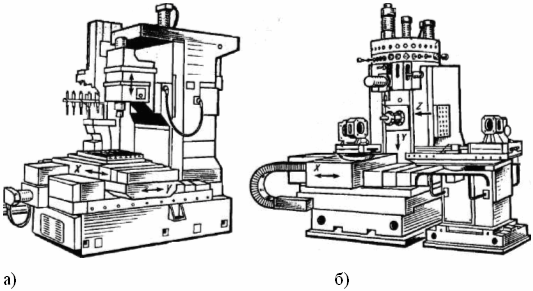

На рисунке 1 представлены МС с вертикальной и горизонтальной осью вращения шпинделя.

Данные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложны к заготовок, содержащих различные обрабатываемые поверхности, выполняют самые разнообразные технологические переходы. Во многих случаях МС обеспечивают высокоэффективную полную обработку деталей без переустановки и перебазирования. С этой целью в современных конструкциях МС предусматривается наличие поворотных узлов. В станках для обработки призматических деталей применяют поворотные конструкции шпиндельной головки и стола с периодическим или непрерывным движением по одной или двум (стол глобусного типа) координатам. При необходимости возможно дополнительно комплектовать станки поворотно-подвижным и столами различных высокой точностью типов. Столы обеспечивают перемещение заготовки во время ее обработки с и большим диапазоном подач в позиционном и непрерывном режимах. Управление работой стола осуществляется от системы ЧПУ станка или от собственной автономной системы ЧПУ.

В станках для обработки деталей типа тел вращения предусматривается движение точного позиционирования шпинделя с заготовкой.Для последовательного выполнения по программе большого числа разнообразных переходов МС обязательно имеют быстродействующую систему автоматической смены инструмента (АСИ) манипуляторного или безманипуля-торного типов. Необходимый запас инструментов создается в револьверных головках или инструментальных магазинах барабанного или цепного исполнений. Для обеспечения автоматической смены режущего инструмента при использовании инструментальных магазинов в системе АСИ применяют вспомогательный инструмент со стандартными конструкциями хвостовиков различных типов и исполнений. В настоящее время в современных высокоскоростных МС отечественного и зарубежного производства для стабильного обеспечения требуемого качества обрабатываемых поверхностей применяют новый вид конструкции хвостовика (тип HSK) вспомогательного инструмента и его зажима в шпинделе. Такая конструкция обеспечивает высокую жесткость соединении за счет не только конусно-цанговой части, но и за счет прижима оправки к торцу шпиндели.С целью возможности применения стандартизированного вспомогательного инструмента конструкции передних концов шпинделе) МС унифицированы и стандартизированы.

Большинство моделей современных МС для обработки призматических деталей оснащаются системами автоматизированной смены заготовок (АСЗ). При этом заготовка устанавливается на сменном столе-спутнике (палете) и вместе с ним она попадает на основной стол станка. Установку заготовки на стол-спутник и снятие обработанной детали производят во время работы станка. С целью обеспечения возможности применения нормализованной технологической оснастки конструкции столов-спутников в МС также унифицированы и нормализованы.Многоцелевые станки выпускаются как с традиционной компоновкой станков соответствующих групп, так и с оригинальной. Компоновка МС в первую очередь определяется его технологическими возможностями, но если проанализировать новые виды современных обрабатывающих центров, у всех есть единая концепция - очень жесткая, неподвижная («рамная») базовая конструкция и «легкие» перемещаемые узлы.Для всех станков с ЧПУ, в том числе и для МС, принята единая система обозначения координат, рекомендованная международной организацией по стандартизации (ISO). Все перемещения рассматривают в прямоугольной системе основных осей координат X. Y, Z. Положение осей координат и положительные направления перемещений относительно них принимают в соответствии с правилом правой руки. Ось Z совладает или параллельна оси главного шпинделя. Положительное направление оси (+Z) соответствует направлению удаления инструмента от заготовки.

Кроме перемещений относительно основных осей координат, возможны перемещения относительно вторичных (U, V, W), параллельных основным и третичным (Р, Q. К), осям.

Эффективность современных МС в сравнении с одноцелевыми станками достигается не только за счет сокращения времени транспортирования деталей и уменьшения подготовительно-заключительного времени, но и за счет возможности обеспечения высокоскоростной обработки заготовок как из черных, так и из цветных металлов.

Приводы главного движения МС обеспечивают очень широкий диапазон регулирования (nmax до 24000...30000 мин-1) с бесступенчатым изменением частоты вращения шпинделя.

В большинстве случаев в привадах главного движении более ранних моделей МС применяются регулируемые электродвигатели в сочетании с шестеренными коробками диапазонов на две или три ступени. Все новейшие модели ОЦ оснащаются высокоскоростными мотор-шпинделями. В приводах подач применяются в основном высокомоментные электродвигатели и шариковые винтовые передачи. Однако в настоящее время многие станкостроительные фирмы предлагают МС с принципиально новыми приводами подач, оснащенными линейными двигателями, обеспечивающими перемещения подвижных узлов с максимальными скоростями до 120….200 м/мин.

Многоцелевые станки имеют чаше всего контурную или комбинированную микропроцессорную систему ЧПУ, обеспечивающую автоматическое управление с высокой степенью точности и гибкости при многокоординатной обработке разнообразных деталей.

Шести- и более координатные МС, называемые «гексоподами», в основном применяются в области авиакосмических технологий при обработке сложных профилей у деталей из труднообрабатываемых материалов. Наибольшее распространение получили МС общего назначения, как правило, трех-пятикоординатные станки, используемые на производствах самого широкою профиля.Современные МС отличаются высокой точностью перемещений узлов, жесткостью конструкции и наличием надежных многофункциональных систем ЧПУ. Благодаря этому имеется возможность контроля обрабатываемых заготовок и деталей непосредственно на станке при помощи измерительных головок без передачи изделия на координатно-измерительные машины.Для МС любой модели технологические возможности определяются помимо обычных параметров технической характеристики рядом специфических показателей. К ним в первую очередь относятся: емкость инструментального магазина, характеристика инструментального блока, время смены инструмента, размеры рабочего пространства, количество столов-спутников, их размеры, время смены столов-спутников, тип системы управления, число одновременно управляемых координат, дискретность и точность перемещений по координатам и др. Наличие информации о технических характеристиках и конструктивных особенностях современных МС позволит правильно выбирать и эффективно применять их в условиях переналаживаемых производств как в виде самостоятельных единиц оборудования, так и в составе гибких производственных систем (ГПС).[8]