- •5.1. Классификация металлорежущих станков.

- •5.2. Кинематические схемы станков,их назначение и применение

- •5.3. Какие типы станков относятся к токарной группе и работы выполняемые на них.

- •5.4 Назначение и область применения сверлильных и расточных станков

- •5.5.Типы и назначение фрезерных станков

- •5.6.Делительные головки и их ностройка

- •5.7.Строгание и долбление

- •5.8 Протяжные станки. Виды работ выполняемых на протяжных станках.

- •5.9 Назначение и разновидность шлифлвальных станков.

- •5.10 Назначение и разновидности зубообрабатываюших станков

- •5.11 Назначение и область применения станков с программным управлением.

- •5.12 Назначение и область применения агрегатных станков, разновидности компановок.

- •5.13 Промышленные роботы к станкам.

- •5.14 Понятие о многоцелевых станках

- •5.15 Станки электрофизической и электрохимической обработки.

5.1. Классификация металлорежущих станков.

Существует 9 групп станков:

1)Токарные;

2) Сверлильные и расточные;

3) Шлифовальные и доводочные;

4)Комбинированные;

5) Зубо- и резьбообрабатыващие;

6) Фрезерные;

7) Строгальные, долбёжные и протяжные;

8) Разрезные;

9) Разные.

На станках карусельных, круглошлифовальных, зуборезных последними цифрами указывается ø обрабат. детали. На токарных – высота центров, для поперечно-строгальных и долбёжных – наибольший ход ползуна. У сверлильных станков 2 последние цифры указывают наиб. ø просверливаемых отверстий в сплошном материале, у расточных станков – ø шпинделя, а у фрезерных станков – габариты стола.

Кроме цифр в модели станка участвуют буквы. Буква между 1-й и 2-й цифрой – модернизация станка, буква в конце – модификация модели.

Станки делятся на 5 классов точности:

Н – нормальная; П – повышенная; В – высокая; А – особовысокая; С – особоточные (мастерстанки).

По степени универсальности:

Специализированные – для обработки деталей, сходных по конфигурации, но имеющих различные размеры.

Специальные – для обработки конкретных деталей.

Универсальные – для обработки разнообразных деталей определ. группы.

Станки классифицируются по множеству признаков.

По классу точности металлорежущие станки классифицируются на пять классов:

(Н) Нормальной точности

(П) Повышенной точности

(В) Высокой точности

(А) Особо высокой точности

(С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

лёгкие (< 1 т)

средние (1-10 т)

тяжёлые (>10 т)

уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

ручные

полуавтоматы

автоматы

станки с ЧПУ

гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах.

специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

5.2. Кинематические схемы станков,их назначение и применение

Кинематической цепью называется совокупность кинематических пар, связывающих источник движения с исполнительным механизмом или два исполнительных органа станка между собой. Кинематические пары (ременные, зубчатые, червячные и др.) располагаются в определенной последовательности.Кинематической схемой называется условное изображение совокупности кинематических цепей станка в одной плоскости.На кинематической схеме указывают число зубьев колес, числа заходов червяков, шаги ходовых винтов, диаметры шкивов, мощность и частоту вращения двигателей.

Наладкой станка называют подготовку его к выполнению определенной работы по изготовлению детали в соответствии с установленным технологическим процессом для обеспечения требуемой производительности, точности и шероховатости поверхности. После наладки обрабатывают две-три детали, и если полученные после обработки размеры не соответствуют указанным на чертеже, то производят подналадку инструмента на требуемый размер. Для обеспечения требуемых режимов резания производят настройку станка. Настройкой станка называется кинематическая подготовка его к выполнению заданной обработки по установленным режимам резания согласно технологическому процессу. Подготовка станка к работе состоит из проверки исправности станка и в подготовке его к выполнению токарных операций. Перед началом работы токарь должен убедиться, что станок выполняет все команды и перемещение салазок суппорта (вручную и автоматически) осуществляется плавно без скачков, рывков и заеданий. Вначале нужно убедиться в надежности крепления патрона на шпинделе станка. Затем на холостом ходу проверяют выполнение станком команд по пуску и остановке электродвигателя станка, включение и выключение вращения шпинделя, включение и выключение механических подач суппорта. Убедившись в исправности станка, приступают к его наладке.

Для этого определяют, как должна устанавливаться и закрепляться заготовка на станке - вцентрах, в патроне и т. д. Для установки заготовки в трехкулачковый самоцентрирующий патрон левой рукой разводят кулачки патрона ключом настолько, чтобы между кулачками прошла заготовка; правой рукой вводят заготовку между кулачками и сначала зажимают левой рукой, а затем, вращая ключ двумя руками, окончательно закрепляют заготовку в натроне. Если обработку производят в центрах, то после снятия патрона тщательно протирают коническое отверстие шпинделя и конический хвостовик центра. Затем правой рукой вводят центр (хвостовиком) в отверстие шпинделя и резким движением вставляют его до отказа. Включают вращение шпинделя и проверяют центр на радиальное биение. Если центр вращается с биением, то его выбивают латунным прутком и снова вставляют в отверстие шпинделя, повернув на 30-45 градусов вокруг оси. Затем левой рукой вставляют центр в пиноль задней бабки. Для проверки соосности центров заднюю бабку подводят влево так, чтобы расстояние между вершинами центров было не более 0,3-0,5 мм; закрепляют пиноль и проверяют (на глаз) совпадение вершин в горизонтальной плоскости. Если вершины центров не совпадают, то добиваются их соосности смещением задней бабки. После этого производят установку поводкового патрона. Следующим элементом наладки является выбор и установка резца в резцедержателе по высоте оси центров станка. Для этого резцедержатель подводят к центру задней бабки, вершину головки резца устанавливают так, чтобы вылет резца не превышал 1-1,5 высоты его державки, определяют взаимное положение вершины головки резца и центра станка и совмещают их по высоте введениемподкладок под державки резца. Подкладки должны иметь параллельные и хорошо обработанные поверхности, не должны по длине и ширине выходить за пределы опорной поверхности резцедержателя. Число подкладок должно быть не более двух.

После наладки токарного станка производят его настройку. Перед настройкой станка на заданные частоту вращения шпинделя и подачу рукоятку включения шпинделя устанавливают в нейтральное (среднее) положение, рукоятки включения продольных и поперечных подач - в нерабочее положение и перемещают суппорт к задней бабке так, чтобы расстояние между ними было 100-150 мм. Вначале настраивают отдельные кинематические цепи станка (главного движения и подач), а затем устанавливают в определенное положение органы управления (рукоятки коробки скоростей и коробки подач) для получения требуемых скорости резания и подачи. Конкретное значение частоты вращения шпинделя и ходового валика определяют, исходя из рациональных режимов обработки заготовки. Рациональный выбор режима резания заключается в назначении таких величин подачи, глубины и скорости резания, которые позволяют максимально использовать возможности режущего инструмента и эксплуатационные возможности станка. Режим резания обычно выбирают в такой последовательности: устанавливают глубину резания исходя из припуска на обработку и выполнения обработки с наименьшим числом проходов; устанавливают подачу с учетом прочности механизма подач и жесткости заготовки (для черновой обработки) и исходя из требуемой шероховатости поверхности, геометрии инструмента, материала заготовки (для чистовой обработки); устанавливают допустимую скорость резания исходя из выбранных глубины резания и подачи, мощности станка, материала заготовки, материала, геометрии и стойкости инструмента.

Кинематическая схема станка состоит из отдельных кинематических цепей. Под кинематической цепью станка понимают совокупность ряда передач, обеспечивающих передачу движений от начального звена к конечному, например, от электродвигателя к шпинделю. Кинематические цепи состоят из отдельных элементов, называемых звеньями. Два взаимодействующих между собой звена составляют кинематическую пару или передачу. Передачи передают движение от одного звена к другому или преобразуют одно движение в другое, например, вращательное в поступательное.

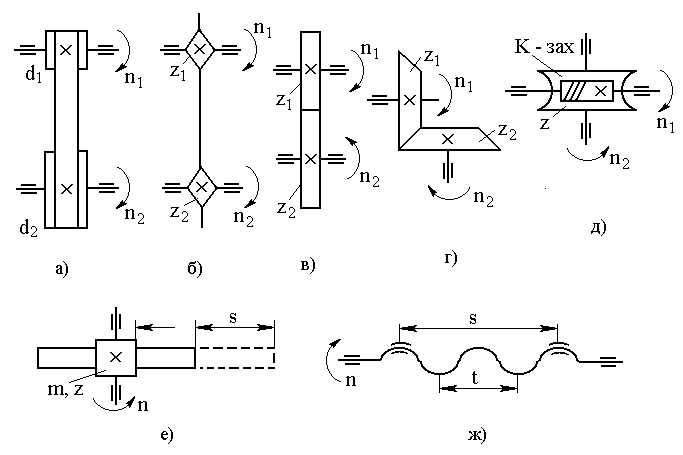

В передаче элемент, передающий движение, называется ведущим, а получающий движение – ведомым. Основным параметром передачи является передаточное отношение ( i ), которое показывает во сколько раз частота вращения ведомого элемента ( n2 ) больше или меньше частоты вращения ведущего элемента ( n1 ):i = n2/n1.Передаточное отношение кинематической цепи равно произведению передаточных отношений всех последовательно соединённых передач, составляющих данную цепь:iц = i1 . i2 . i3 . … . in.Наиболее часто применяются шесть типов передач, комбинации которых позволяют создать самые разнообразные машины и механизмы – ремённые, цепные, зубчатые с цилиндрическими (оси параллельны) и коническими (оси перпендикулярны) колесами, червячные, реечные и винтовые (рис. 1).

Рис 1. Основные типы передач металлорежущих станков: а – ременная; б – цепная; в, г – зубчатые; д – червячная; е – реечная; ж – винтовая

Ременная передача (рис. 1, а) осуществляется клиновидными, плоскими или круглыми ремнями. Передаточное отношение ременной передачи определяется:

i = d1 . / d2= n2 . / n1,

где = 0,98 – коэффициент, учитывающий проскальзывание ремня; d1 – диаметр ведущего шкива; d2 – диаметр ведомого шкива; n1 и n2 – частоты вращения ведущего и ведомого валов.

Цепная передача (рис. 1, б) осуществляется двумя звёздочками и соединяющей их роликовой цепью. Передаточное отношение цепной передачи равно:

i = z1 / z2 = n2 / n1,

где z1, z2 – количество зубьев ведущей и ведомой звёздочек; n1, n2 – частоты вращения ведущего и ведомого валов.