- •Перелік практичних робіт з дисциплін: «Основи технології складання виробів машинобудування»

- •«Технологія складання і випробування двигунів внутрішнього згоряння»

- •За методом повної взаємозамінності

- •Приклад виконання практичної роботи

- •При рішенні прямої задачі методом максимум – мінімум

- •1 Мета роботи

- •2 Завдання

- •3.1 Назва роботи, її мета, завдання.

- •Приклад виконання практичної роботи

- •1 Розраховуємо граничні відхили, розміри з’єднання, зазори (натяги):

- •2 Визначаємо величину групових допусків:

- •3 Будуємо схему полів допусків і позначуємо групи:

- •Мета роботи

- •Завдання

- •3 Матеріали і джерела, що будуть застосовані

- •Приклад виконання практичної роботи

- •Визначення номінальних розмірів складових ланок.

- •Вибір і призначення допусків на складові ланки.

- •Визначення найбільшої величини компенсації:

- •Визначення граничних розмірів компенсатора (ланки а9).

- •Визначення розміру заготовки компенсатору.

- •Мета роботи

- •Завдання

- •3 Матеріали і джерела, що будуть застосовані

- •Приклад виконання практичної роботи

- •Визначаємо число ступенів компенсації:

- •Визначаємо величину ступені компенсації:

- •Розраховуємо розміри компенсаторів в комплекті.

Приклад виконання практичної роботи

Для

розмірного ланцюга (див. практичну

роботу №3) в тому ж порядку встановлюємо

номінальні розміри і призначаємо

допуски на складові ланки розмірного

ланцюга. Розраховуємо величину

компенсації Т9/

=

- 1510 мм і найменший розмір компенсатора

в комплекті

![]() мм

(п.1- п.4).

мм

(п.1- п.4).

Визначаємо число ступенів компенсації:

,

,

де

![]() -

сума допусків усіх складових ланок без

допуску на компенсатор, мкм;

-

сума допусків усіх складових ланок без

допуску на компенсатор, мкм;

![]() - допуск

на окремий компенсатор в комплекті,

мкм,

- допуск

на окремий компенсатор в комплекті,

мкм,

![]() - допуск

замикальної ланки, мкм.

- допуск

замикальної ланки, мкм.

Допуск на окремий компенсатор в комплекті вибирається у межах: = (0,1…0,3) .

= 0,15·250 = 37,5 мкм. Приймаємо = 40 мкм , що відповідає 10-му квалітету (див. таблицю 2, додаток 1).

![]()

Число ступенів компенсації округляємо в більший бік, так як за формулою визначається найменше число ступенів. Приймаємо N=9.

Визначаємо величину ступені компенсації:

,

,

![]() мкм.

мкм.

Розраховуємо розміри компенсаторів в комплекті.

Кількість компенсаторів в комплекті відповідає числу ступенів компенсації

![]()

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Результати розрахунків розмірів компенсаторів в комплекті зводимо до таблиці 1.

Таблиця 1

К1 |

К2 |

К3 |

К4 |

К5 |

К6 |

К7 |

К8 |

К9 |

1,39-0,04 |

1,59-0,04 |

1,78-0,04 |

1,98-0,04 |

2,17-0,04 |

2,37-0,04 |

2,56-0,04 |

2,76-0,04 |

2,95-0,04 |

До змісту

ПРАКТИЧНА РОБОТА №5

Тема : Розробка технологічної схеми складання

Мета роботи

1.1 Навчитись вибирати базову деталь.

1.2 Навчитись розбивати складальний вузол на підвузли, деталі та стандартні вироби.

1.3 Навчитись складати технологічні схеми складання вузла.

Завдання

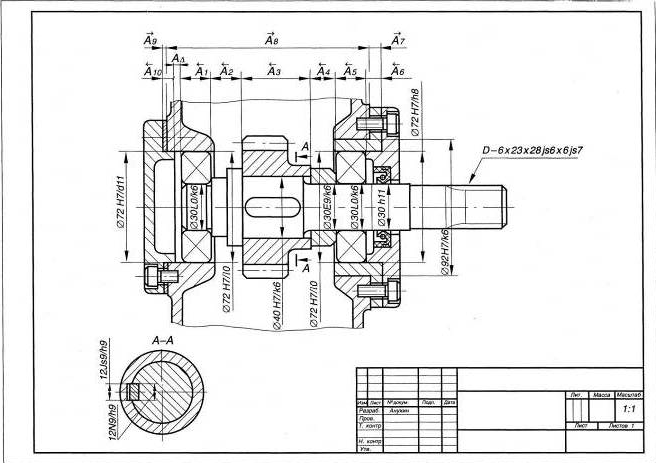

Ознайомитись зі складальним креслеником вузла та вибрати базову деталь, відносно якої будуть виконуватись складання вузла.

Розбити складальний вузол на підвузли, деталі і стандартні вироби.

Скласти можливі технологічні схеми складання вузла.

3 Матеріали і джерела, що будуть застосовані

3.1. Складальне креслення вузла.

4 Зміст звіту

4.1 Назва роботи, її мета, завдання.

4.2 Технологічні схеми складання (мінімум дві).

4.3 Висновок про виконану роботу щодо технологічності схем складання, що були розроблені.

До змісту

ПРАКТИЧНА РОБОТА №6

Тема : Дослідження типового технологічного процесу складання

Мета роботи

1.1 Навчитись структурувати технологічні процеси складання вузлів та ознайомитись з основними питаннями, що вирішуються при проектуванні технологічних процесів.

1.2 Навчитись працювати з основними видами технологічної документації, що використовуються для опису технологічних процесів складання вузлів і основними правилами їх оформлення.

Завдання

Ознайомитись з основними питаннями, що вирішуються при проектуванні технологічних процесів складання вузлів.

Ознайомитись з основними видами технологічних процесів складання вузлів і основними правилами їх оформлення.

Ознайомитись з документами, що використовуються для опису операцій складання і правилами їх оформлення.

3 Матеріали і джерела, що будуть застосовані

3.1. Технологічні процеси складання вузлів.

3.2 Справочник технолога-машиностроителя. /Под ред.. А.Г. Косиловой и Р.К. Мещерякова. Т.1. – М., Машиностроение, 1985

3.3 ГОСТ 3.1702 – 79. Правила записи операций и переходов

4 Зміст звіту

4.1 Назва роботи, її мета, завдання.

4.2 Опис маршрутної карти технологічного процесу складання.

4.3 Опис операційних карт технологічного процесу складання.

4.4 Опис карти ескізів технологічного процесу.

До змісту

ПРАКТИЧНА РОБОТА №7

Тема : Розробка технологічного процесу складання вузла

Мета роботи

Навчитись розробляти маршрутну карту технологічного процесу складання заданого вузла.

Навчитись розробляти комплектувальну карту технологічного процесу складання заданого вузла.

Навчитись розробляти операційну карту технологічного процесу складання заданого вузла.

Навчитись оформлювати карти технологічного процесу складання вузла.

Завдання

Розробити маршрутну карту технологічного процесу складання заданого вузла.

Розробити комплектувальну карту технологічного процесу складання заданого вузла.

Розробити операційну карту технологічного процесу складання заданого вузла.

3 Матеріали і джерела, що будуть застосовані

3.1. Складальне креслення вузла.

3.2 ГОСТ 3.1702 – 79. Правила записи операций и переходов.

4 Зміст звіту

4.1 Назва роботи, її мета, завдання.

4.2 Комплект документів на технологічний процес складання вузла (МК, КК, ОК).

До змісту

ПРАКТИЧНА РОБОТА №8

Тема : Нормування слюсарно-складальних робіт

Мета роботи

1.1 Навчитись нормувати слюсарно-складальні роботи.

1.2 Навчитись визначати норму штучного часу на слюсарні роботи.

1.3 Навчитись оформляти розрахунково-нормувальну карту.

2 Завдання

Визначити норму часу на слюсарно-складальні операції.

Розробити розрахунково-нормувальну карту на задану операцію складання.

3 Матеріали і джерела, що будуть застосовані

3.1. Складальне креслення вузла.

3.2 Технологічний процес складання вузла.

3.3 Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин и приборов в условиях массового, крупносерийного и среднесерийного типа производства. Москва, Экономика, 1991

4 Зміст звіту

4.1 Назва роботи, її мета, завдання.

4.2 Норми часу на операції складання звести в розрахунково-нормувальну карту (таблиця 1).

Таблиця 1 - Розрахунково-нормувальна карта

Зміст роботи (переходи) |

Номер карти, позиція |

Оперативний час, хв |

|

|

|

Додаток 1

Таблиця 1 - Значення одиниць допуску "i" для розмірів до 500 мм

Інтервали розмірів, мм |

До 3 |

3-6 |

6-10 |

10-18 |

18-30 |

30-50 |

50-80 |

80-120 |

120-180 |

180-250 |

250-315 |

315-400 |

400-500 |

Значення i, мм |

0,55 |

0,73 |

0,9 |

1,08 |

1,31 |

1,56 |

1,85 |

2,17 |

2,52 |

2,9 |

3,23 |

3,54 |

3,89 |

Таблиця 2 - Допуски для розмірів от 1 до 500 мм

Інтервали розмірів, мм

|

Квалітети |

||||||||||||

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

Значення допусків, мкм |

|||||||||||||

До 3 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

140 |

250 |

400 |

600 |

1000 |

Св. 3 до 6 |

5 |

8 |

12 |

18 |

30 |

46 |

75 |

120 |

180 |

300 |

460 |

750 |

1200 |

» 6 » 10 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

220 |

360 |

580 |

900 |

1500 |

» 10 » 18 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

270 |

430 |

700 |

1100 |

1800 |

» 18 » 30 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

210 |

330 |

520 |

840 |

1300 |

2100 |

» 30 » 50 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

390 |

620 |

1000 |

1600 |

2500 |

» 50 » 80 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

300 |

460 |

742 |

1200 |

1900 |

3000 |

» 80 » 120 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

540 |

870 |

1400 |

2200 |

3500 |

» 120 » 180 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1000 |

1600 |

2500 |

4000 |

» 180 » 250 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

460 |

720 |

1150 |

1850 |

2900 |

4600 |

» 250 » 315 |

23 |

32 |

52 |

81 |

130 |

210 |

320 |

520 |

810 |

1300 |

2100 |

3200 |

5200 |

» 315 » 400 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

570 |

890 |

1400 |

2300 |

3600 |

5700 |

» 400 » 500 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

630 |

970 |

1500 |

2500 |

4000 |

6300 |

Таблиця 3 - Граничні відхили ширини кілець кулькових і роликових радіальних і кулькових радіально-упорних вальниць (0 і 6-го класів точності) В, мкм

Номінальний внутрішній діаметр, мм |

Верхній відхил |

Нижній відхил |

Св. 10 до 18 |

0 |

-120 |

Св. 18 до 30 |

0 |

-120 |

Св. 30 до 50 |

0 |

-120 |

Св. 50 до 80 |

0 |

-150 |

Св. 80 до 120 |

0 |

-200 |

До змісту

Додаток 2