- •Курсовой проект

- •Задание

- •Расчет выбросов в атмосферный воздух от

- •3 Характеристика вредного влияния на окружающую среду выбросов в атмосферный воздух от теплоэнергетической установки

- •4 Выбор и характеристика выбранных мероприятий по снижению выбросов в атмосферный воздух от

- •5 Расчет выбросов загрязняющих веществ в атмосферу с учетом первичных мероприятий по снижению выбросов оксидов азота

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНБАССКИЙ ГОСУДАРСТВЕНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ЭКОЛОГИИ И БЖД

Курсовой проект

Пояснительная записка к курсовому проекту

по курсу: Охрана атмосферного воздуха

на тему: "Разработка мероприятий по снижению выбросов в атмосферный воздух от теплоэнергетической установки"

Выполнила:

студентка гр.

Проверил:

ст. преп. Коробов А.Ю.

Алчевск 2012

Задание

на курсовой проект по дисциплине «Охрана атмосферного воздуха»

ст. группы Э- 10 Кришевич Яны

Вариант № 9.

Рассчитать выбросы загрязняющих веществ в атмосферу от энергоблока с котлом, предназначенным для факельного сжигания угля с жидким шлакоудалением. Номинальная паропроизводительность котла энергоблока составила 950 т/ч, а средняя фактическая паропроизводительность - 630 т/ч. На котле применяется ступенчатая подача воздуха. Рециркуляция дымовых газов отсутствует. Пароперегреватели котла очищаются при остановке блока. Установки для очистки дымовых газов от твёрдых частиц, оксидов азота и оксидов серы отсутствуют. За отчётный год использовано такое топливо:

антрацитовый штыб марки АШ – 864473 т;

низкосернистый мазут марки 40 – 58811 т;

природный газ из газопровода Средняя Азия-Центр – 70245 тыс. м3.

По данным элементного и технического анализа состав рабочей массы угля такой, %:

углерод (Cr) – 64,0;

водород (Нr) – 1,0;

кислород (Or) – 1,2;

азот (Nr) – 0,6;

сера (Sr) – 1,8;

зола (Ar) – 22,7;

влага (Wr) – 8,7;

летучие вещества (Vr) – 3,8.

Низшая теплота сгорания рабочей массы угля составляет 21,3 МДж/кг.

Технический анализ золы и шлака показал, что массовое содержание горючих веществ в летучей золе Гвин составляет 1,1%, а в шлаке Гшл – 0,35%.

Произвести перерасчёт выбросов загрязняющих веществ в атмосферу от энергоблока с котлом, предназначенным для факельного сжигания угля с жидким шлакоудалением, при условии, что для снижения выбросов оксидов азота будут применены дополнительные первичные мероприятия. Для очистки дымовых газов от твёрдых частиц используется электростатический фильтр ЭГА с эффективностью золоулавливания 0,958.

Задание выдал ст. преп. Коробов А.Ю.

Реферат

Пояснительная записка к курсовому проекту по курсу Охрана атмосферного воздуха содержит: 53 страницы, 3 рисунка, 4 таблицы, 1 приложение.

Цель курсового проекта – развитие навыков самостоятельного осуществления творческой работы студентами по разработке мероприятий по охране атмосферного воздуха от выбросов теплоэнергетических установок.

Основные задания курсового проекта:

- расширение и закрепление теоретических знаний, полученных студентами во время изучения дисциплины «Охрана атмосферного воздуха»; закрепление навыков использования государственных стандартов, нормативных документов, справочной литературы и т.п.;

- закрепление навыков по расчетам выбросов вредных веществ от энергетических установок, выбору мероприятий, предназначенных для снижения выбросов в атмосферный воздух от теплоэнергетической установки, и расчетам их эффективности.

показатель эмиссии, органическое топливо, уголь, природный газ, факельное сжигание угля, тяжелые металлы, эффективность золоулавливания, шлакоудаление, загрязняющие вещества, валовый выброс.

содержание

введение……………………………………………………………………….5

1 Предназначение и принцип работы теплоэнергетической установки……………………………………………………..…………………….…8

1.1 Принцип работы ТЭС……………………………………………….8

1.2 Технологическая схема производства пара………………………12

1.3 Основные характеристики парогенераторов……………………..18

2 Расчет выбросов в атмосферный воздух от теплоэнергетической установки…………………………………………………………...…………..19

2.1 Выбросы во время сжигания угля………………………………...22

2.2 Выбросы во время сжигания мазута……………………………...28

2.3 Выбросы во время сжигания природного газа…………………...34

2.4 Расчет удельного объема сухих дымовых газов…..……………..38

3 Характеристика вредного влияния на окружающую среду выбросов в атмосферный воздух от теплоэнергетической установки……………..40

4 Выбор и характеристика выбранных мероприятий по снижению выбросов в атмосферный воздух от теплоэнергетической установки……..43

5 Расчет выбросов загрязняющих веществ в атмосферу с учетом первичных мероприятий по снижению выбросов оксидов азота…………….47

5.1 Выбросы во время сжигания угля………………………………...47

5.2 Выбросы во время сжигания мазута……………………………...48

5.3 Выбросы во время сжигания природного газа…………………...49

ЗАКЛЮЧЕНИЕ………………………………………………..………………...51

ПЕРЕЧЕНЬ ССЫЛОК……………………………………………………….…..53

Введение

Электрическая станция - энергетическая установка, служащая для преобразования какого-либо энергии в электрическую. Тип электрической станции определяется, прежде всего, видом энергоносителя. Наибольшее распространение получили тепловые электрические станции (ТЭС), на которых используется тепловая энергия, выделяемая при сжигании органического топлива (уголь, нефть, газ и др.). На тепловых электростанциях вырабатывается около 76% электроэнергии, производимой на нашей планете.

Оборудование объектов теплоэнергетики характеризуется значительным как физическим, так и моральным износом, уровень которого для ТЭС достигает 90-95%.

Предприятия теплоэнергетики относятся к основным загрязнителям атмосферного воздуха Украины. Доля загрязнения атмосферного воздуха Украины ТЭС и ТЭЦ составляет более 30% от общего количества выбросов по Украине от стационарных источников. В отдельных регионах она превышает 50%. [7]

Опасность для населения и природной среды Украины объектов ТЭС и ТЭЦ обусловлена наличием в выбросах таких химически вредных веществ, как оксиды серы (около 70% выбросов по Украине), оксидов азота (около 50% выбросов по Украине), оксид углерода, зола, отдельные канцерогенные вещества (бенз(а)перен, оксид ванадия, высокомолекулярные органические соединения), тяжелые металлы.

Выбросы от теплоэнергетических установок приводят к интенсивному загрязнению атмосферных осадков, почвы и растительности, поверхностных вод, что приводит к возрастанию заболеваемости населения (болезни органов дыхания, системы кровообращения, злокачественные новообразования), смене климата, снижению продуктивности и болезням сельскохозяйственных культур и лесов, коррозии материалов зданий и сооружений.

Существующие системы территориального размещения объектов теплоэнергетики присуще концентрированное размещение основной части генерирующего оборудования теплоэнергетики, а именно 11 из 14 мощных угольных ТЭС находятся в пределах Донецкого угольного бассейна. Антропогенное загрязнение окружающей среды Донецкой, Луганской, Днепропетровской и Запорожской областей объектами теплоэнергетики, которые не оснащены эффективными средствами газоочистки, усиливается вредными выбросами предприятий угольной, металлургической и химической промышленности.

Основные причины, которые приводят к значительному негативному влиянию теплоэнергетических установок на качество воздуха:

старение основного оборудования, что привело к увеличению затрат топлива на произведение единицы электрической и тепловой энергии;

плохое качество угля, которое привело к невозможности его сжигания без использования высокореактивного топлива (природного газа и мазута);

неэффективная работа, а на объектах малой теплоэнергетики очень часто и отсутствие пылегазоочистного оборудования.

Исходя из этого, разработка мероприятий по снижению выбросов в атмосферный воздух от энергетических установок, является актуальным заданием.

Курсовой проект выполняется на основе знаний полученных студентами при изучении дисциплин «Общая экология и неоэкология»и «Охрана атмосферного воздуха».

Курсовой проект выполняется на тему: «Разработка мероприятий по снижению выбросов в атмосферный воздух от теплоэнергетической установки».

Цель курсового проекта – развитие навыков самостоятельного выполнения творческой работы студентами по разработке мероприятий по охране атмосферного воздуха от выбросов теплоэнергетических установок.

Основные задания курсового проекта:

Расширение и закрепление теоретических знаний, полученных студентами во время изучения дисциплины «Охрана атмосферного воздуха»; закрепление навыков использования государственных стандартов, нормативных документов, справочной литературы и т.п.;

Закрепление навыков по расчетам выбросов вредных веществ от энергетических установок, выбору мероприятий, предназначенных для снижения выбросов в атмосферный воздух от теплоэнергетической установки, и расчетам их эффективности.

предназначение и принцип работы

теплоэнергетической установки

1.1 Принцип работы ТЭС

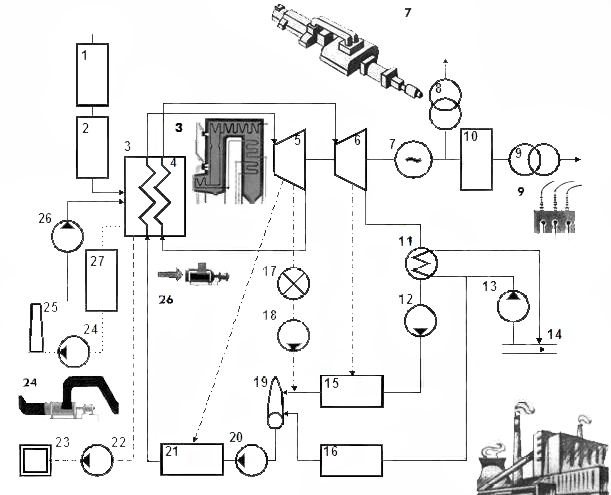

Технологическая схема ТЭС (рис. 1.1) отображает состав и взаимосвязь ее технологических систем, общую последовательность протекающих процессов. В состав ТЭС входят: топливное хозяйство и система подготовки топлива к сжиганию; котельное оборудование – совокупность котла и вспомогательного оборудования; установки водоподготовки и конденсатоочистки; система технического водоснабжения; система шлакоудаления; электротехническое хозяйство; система управления энергооборудованием.

Топливное хозяйство содержит приемно-разгрузочные приборы; транспортные механизмы; топливные склады твердого и жидкого топлива; приборы для предыдущей подготовки топлива (дробильные для угля). В состав мазутного хозяйства входят также насосы для перекачивания мазута и подогреватели. Подготовка твердого топлива к сжиганию состоит из размола и сушения его в пылепрогревательной установке, а подготовка мазута заключается в его подогреве, очистке от механических примесей, иногда в обработке специальными присадками. Подготовка газового топлива сводится, в основном, к регулированию давления газа перед поступлением его в парогенератор.

Необходимый для сгорания топлива воздух подается к котлу дутьевыми вентиляторами. Продукты сжигания топлива – дымовые газы – отсасываются дымососами и выводятся через дымовые трубы в атмосферу. Совокупность каналов (воздуховодов и газоходов) и разных элементов оборудования, по которым проходят воздух и дымовые газы, образуют газовоздушный тракт тепловой электростанции. Дымососы, которые входят в его состав, дымовая труба и дутьевые вентиляторы составляют тягодутьевую установку.

В зоне горения топлива негорючие (минеральные) примеси, входящие

Топливное хозяйство,

Подготовка топлива,

Парогенератор,

Промежуточный паропрогреватель,

Степень высокого давления турбины,

Степень низкого давления турбины,

Генератор,

Трансформатор собственных потребностей,

Трансформатор связи,

Главное распределительное оборудование,

Конденсатор,

Конденсатный насос,

Циркулярный насос,

Источник водоснабжения (речка),

Подогреватель низкого давления,

Водоподогревное оборудование,

Тепловой потребитель,

Насос обратного конденсата,

Деоератор,

Снабдительный насос,

Подогреватель высокого давления,

22..Шлакозолоудаление,

Золоотвал,

Дымосос,

Дымовая труба,

Дутьевой вентилятор,

Золоуловитель.

Рисунок 1.1 - Технологическая схема ТЭС

в его состав, претерпевают физико-химические преобразования и удаляются из котла частично в виде шлака, а значительная их часть выносится дымовыми газами в виде мелких частиц золы. Для защиты атмосферного воздуха от выбросов золы перед дымососами (для предотвращения их золового износа) устанавливают золоуловители. Шлак и уловленная зола удаляются обычно гидравлическим способом за пределы территории электростанции на золоотвалы. При сжигании мазута и газа золоуловители не устанавливаются.

При сжигании топлива химически связанная энергия преобразуется в тепловую, полученные продукты сжигания, которые в поверхностях нагрева котла отдают теплоту воде и пару, которые с нее образуются.

Совокупность оборудования, отдельных его элементов, трубопроводов, по которым движется вода и пар, образует водопаровой тракт станции. В котле вода нагревается до температуры насыщения, испаряется, а полученный из кипящей (котловой) воды насыщенный пар перегревается, и из котла перегретый пар (t ≈540°C) направляется по трубопроводах в турбину, где его тепловая энергия преобразуется в механическую (давление 3,5-6,5 кПа), которая передается валу турбины. Отработанный в турбине пар попадает в конденсатор, отдает теплоту охлаждающей воде и конденсируется. [7]

На современных тепловых электростанциях с агрегатами единичной мощности 200 МВт и выше применяется промежуточный перегрев пара. В этом случае турбина имеет две части: степень высокого и степень низкого давления. Отработав в степени в степени высокого давления турбины, пар направляется в промежуточный перегреватель, где к нему дополнительно подводится теплота. Далее пар опять возвращается в турбину, в часть низкого давления, а из нее попадает в конденсатор. Промежуточный подогрев пара повышает КПД турбиной установки и также повышает надежность её работы. Из конденсатора конденсат откачивается конденсатным насосом и , пройдя подогреватели низкого давления (ПНД), попадает в деаэратор. Тут он нагревается паром до температуры насыщения, при этом из него выделяется в атмосферу кислород и углекислота для защиты оборудования от коррозии. Из деаэратора деаэрированная вода насосом прокачивается через подогреватели высокого давления (ПВД) и подается к котлу. Конденсат в ПНД и деаэраторе, а также вода в ПВД подогреваются паром, который отбирается в турбинах. Такой способ подогрева означает возвращение (регенерацию) тепла в цикл и называется регенеративным подогревом. Благодаря ему уменьшается поступление пара к конденсатору, а отсюда и количество теплоты, которое передается охлажденной воде, что приводит к повышению КПД паротурбинной установки. Совокупность элементов, которые обеспечивают конденсаторы охлаждающей водой, называют системой технического водоснабжения. К ней относятся: источник водоснабжения (река, водохранилище, градирня), циркулярный насос, подводящие и отводящие водопроводы. В конденсаторе охлаждающей воде передается около 55% теплоты пара, который попадает и в турбину; эта часть теплоты не используется для производства электроэнергии и тратится впустую. Эти затраты значительно уменьшаются, если отбирать из турбин частично отработанный пар в ее теплоту и использовать для технологических нужд промышленных предприятий или для подогрева воды на отопление. Таким образом, станция становится теплоэлектроцентралью (ТЭЦ), что обеспечивает комбинированное производство электрической и тепловой энергии. На ТЭЦ устанавливаются специальные турбины по отбору пара – так называемые теплофикационные. Конденсат пара отданного тепловому потребителю, подается на ТЭЦ насосом обратного конденсата.

На ТЭС существуют внутренние затраты конденсата и пара, обусловленные неполной герметичностью водопарового тракта, а также бесповоротной затраты пара конденсата на технические потребности станции. Они составляют небольшую часть общей затраты пара на турбины (около 1-1,5%). На ТЭЦ могут быть также внешние затраты пара и конденсата, связанные с выпуском теплоты промышленным потребителем. В среднем они равняются 35-50%. Внутренние и внешние затраты пара и конденсата возобновляются предварительно отработанной водой водоподготовительной установки. Таким образом, вода из котлов представляет собой смесь турбинного конденсата и дополнительной воды.

Электротехническое хозяйство станции включает в себя электрический генератор, трансформатор связи, главное распределительное устройство, систему электроснабжения собственных механизмов электростанции через трансформатор собственных потребностей.

Система управления энергооборудования на ТЭС выполняет сбор и обработку информации про ход технологического процесса и состояние оборудования, автоматическое и дистанционное управление механизмами и регулирование основных процессов, автоматическую защиту оборудования.

Термодинамические основы работы ТЭС: на паротурбинных электростанциях роторы электрических генераторов приводятся в оборот паровыми турбинами, у которых тепловая энергия пара преобразуется в кинетическую, которая передается ротору турбины. Таким образом, водяной пар является рабочим телом паротурбинной электростанции. Пар необходимых параметров образуется в котле за счет теплоты, которая выделяется при сжигании органического топлива.

Существенным является то, что ТЭС негативно влияют на окружающую среду. Теплоэлектростанции, которые используют твердое топливо, выбрасывают в атмосферу часть золы, которая не улавливается, и недогоревшие части топлива, сернистый ангидрид, окись азота, углерода; при использовании органического топлива – природного газа – в атмосферу попадают токсичные окислы азота и окись углерода, бенз(а)пирен.

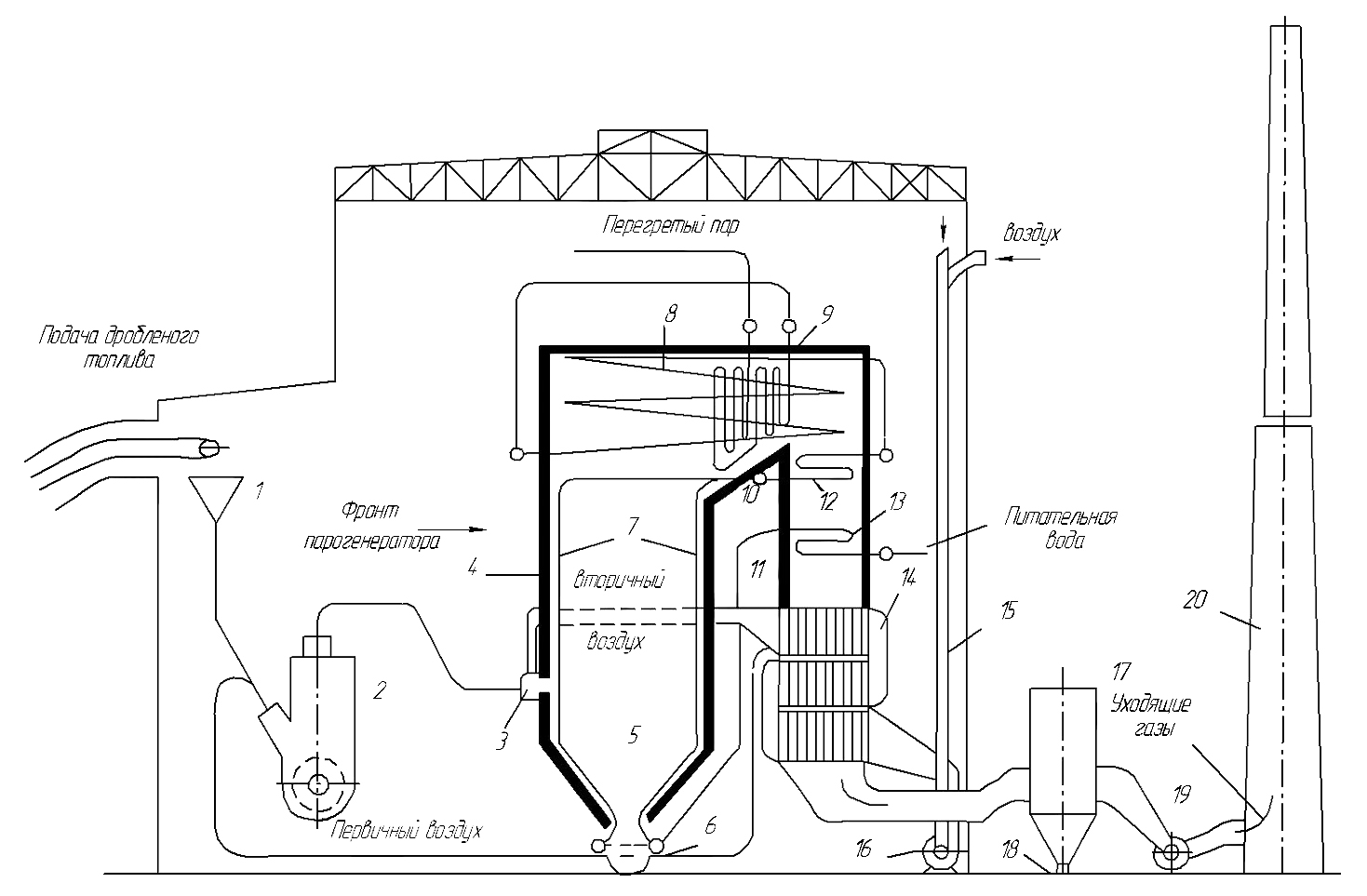

1.2 Технологическая схема производства пара

Технологическая схема производства пара на паротурбинной электрической станции с прямоточными парогенераторами и сжиганием твердого топлива в пылеобразном состоянии показана на рисунке 1.2. до поступления в установку парогенератора твердое топливо изначально размалывается в дробильном оборудовании до размера кусочков, не превышающих 25 мм. В таком виде раздробленное топливо транспортером перегружается в бункер 1, откуда поступает в мельницу 2, где оно окончательно измельчается и подсушивается.

бункер дробленного топлива;

мельница;

топливное устройство;

парогенератор;

топочная камера;

устройство золо- и шлакоудаления;

испарительные поверхности нагрева;

пароперегреватель;

пароперегреватель;

горизонтальный газоход;

конвективная шахта (вертикальный газоход);

переходная зона;

экономайзер;

воздухонагреватель;

короб холодного воздуха;

вентилятор;

золоуловитель;

устройство золоудаления;

дымовсасыватель;

дымовая труба.

Рисунок 1.2 - Технологическая схема производства пара

Для сушки топлива используют горячий воздух при температуре 250 – 420 °С. Кроме того, этот воздух необходим для транспортировки и вдувания готовой пыли через топливное устройство 3 в топочную камеру 5 парогенератора 4, в котором из воды образуется пар заданной температуры и давления. Для подавляющего большинства конструкций мощных парогенераторов отечественного производства характерный П – образный профиль. Первая шахта является топочной камерой объемом 1000 – 6000 м3 (в зависимости от мощности агрегата). В ней угольная пыль сгорает налету, и химическая энергия топлива преобразуется в тепло. Стенки топочной камеры, изнутри покрытые огнеупорным материалом, а снаружи – тепловой изоляцией. С внутренней стороны непосредственно у стены топочной камеры расположены трубы 7, которые часто являются испарительными поверхностями нагрева. Эти поверхности нагрева получают тепло от факела и топочных газов прямым излучением и называются экранами. Частично охладившись, продукты сгорания при температуре 900 - 1200°С (в зависимости от вида сжигаемого топлива) поступают в горизонтальный газоход 10, а потом – в вертикальную шахту 11. В этих газоходах поверхностям нагрева тепло передается конвекцией, в связи, с чем расположенные в них поверхности нагрева получили название конвективных, и сами газоходы называют конвективными. Вода из которой образуется пар, содержит примеси. По мере движения воды по трубам экранов паросодержание потока увеличивается и соответственно повышается концентрация примесей, которая в конце зоны парообразования достигает предельных значений, при которых начинается выпадение примеси в виде фазы и образование накипи на стенках труб. Маленькая теплопроводность накипи ухудшает теплопередачу, и при интенсивном обогреве труб возможен ее перегрев. Под воздействием внутреннего давления это может привести к разрыву труб. Для облегчения условий работы метала зону парообразования 12, в которой выпадает накипь, обычно выносят из топочной камеры и располагают в конвективном газоходе, где интенсивность обогрева в десятки раз слабее. Эту поверхность нагрева называют переходной зоной. В переходной зоне завершается парообразование и достигается небольшой (на 10-15°С) перегрев пара. Слабо перегретый пар дальше поступает в расположенную на стенках топочной камеры поверхность нагрева, также получая тепло излучением, – радиационный пароперегреватель 8. Окончательный перегрев пара до необходимой температуры достигается в поверхности нагрева 9, которая расположена в конвективном газоходе и называется конвективным пароперегревателем; отсюда пар при заданном давлении и температуре направляют в паровую турбину. Как и любая конвективная поверхность нагрева, пароперегреватель 9 состоит из большого числа параллельно включенных змеевиковых труб. Температура продуктов сгорания по пароперегревателю 550-650°С. Так как на конденсационных электростанциях частично отработанный в турбине пар подвергают промежуточному (вторичному) перегреву, перед переходной зоной располагают так называемый промежуточный пароперегреватель (на рис.1.2 не показан). [7]

На выходе из переходной зоны продукты сгорания имеют еще достаточно высокую температуру (400-500°С). Содержащееся в них тепло утилизировалось в поверхности нагрева 13, называемой экономайзером, который также является системой параллельно включенных змеевиков из стальных труб, обычно объединенных на входе и выходе коллекторами. В эту поверхность нагрева поступает вода, которая подогревается до температуры, несколько меньшей, чем температура насыщения, и дальше направляется в топочные экраны. Температура продуктов сгорания по экономайзеру составляет 300 0 400°С и более, поэтому дальнейшее ее снижение осуществляется с конвективной поверхности нагрева 14, используемой для подогрева воздуха и называемой воздухоподогреватель. В данном случае воздухоподогреватель состоит из системы вертикальных труб, внутри которых движутся продукты сгорания, а между ними – воздух, который нагревается. Обычно температура воздуха, попадающего в воздухоподогреватель составляет 30 - 60°С. Горячий воздух при температуре 250 - 420°С в зависимости от топлива и способа его сжигания делят на два потока: один из них – первичный воздух используют в системе подготовки топлива для той, которая подсушила его при помолке и для транспортировки пыли, а другой – вторичный воздух направляют непосредственно в топочную камеру через топливное устройство для обеспечения полного сгорания пыли.

Продукты сгорания после воздухоподогревателя называют отходящими газами, их температура 110 – 160°С. Дальнейшая утилизация тепла продуктов сгорания при такой низкой температуре нецелесообразна, и дымовсасывателем 19 их направляют через дымовую трубу 20 в атмосферу.

После сгорания топлива остается зола, которая только частично улавливается в топочной камере, а основная ее масса уносится газовым потоком. Для очищения продуктов сгорания от золы устанавливают золоуловитель 17. С целью защиты от абразивного зольного сноса дымовсасыватели располагают после золоуловителя. Уловленная в топочной камере зола в твердом или в жидком состоянии выводится устройствами золо – или шлакоудаления 6. Зола, уловленная с газового потока, отходящего в золоуловители, отводится устройствами золоудаления 18.

Из рассмотренной технологической схемы производства пара выходит, что в состав парогенераторной установки входят:

- топливный тракт, то есть путь движения топлива, который включает бункер измельченного топлива 1, мельница 2, сопротивление по топливному тракту, начиная с мельницы, преодолевается давлением, создаваемым вентилятором;

- газовый тракт – путь движения продуктов сгорания, начинается в топочной камере 5, проходит через пароперегреватели 8 и 9, переходную зону 12, экономайзер 13, воздухонагреватель 14, золоуловитель 17 и заканчивается дымовой трубой 20; аэродинамическое сопротивление газового тракта к дымоходу преодолевается дымовсасывателем 19;

- воздушный тракт – путь движения воздуха, включает в себя короб холодного воздуха 15, воздухонагреватель 14 и топливное устройство 3; аэродинамическое сопротивление воздушного тракта преодолевается вентилятором 16, который в целях вентиляции собирает воздух с верхней части помещения; в холодный период года, когда из-за температурных условий усиленная вентиляция помещения недопустимая, всасывающий воздухопровод переключают на забор холодного атмосферного воздуха;

- водопаровой тракт – путь последовательного движения воды, пароводяной смеси и перегретого пара; водопаровой тракт включает следующие элементы оборудования: экономайзер 13, топочные экраны 7, переходную зону 12 и пароперегреватели 8 и9. Способы преодоления гидравлического сопротивления водопарового тракта разнообразны и зависят от метода генерации пара. Для рассмотренной схемы с прямоточными парогенераторами это сопротивление преодолевается насосом.

Работа оснащения установки парогенератора определяется протеканием большого комплекса сложных процессов. К ним относятся:

а) Подготовка топлива для сжигания и подача его в топочную

камеру;

б) преобразование химической энергии топлива в тепло;

в) передача выделяющегося тепла поверхностям нагрева: топочным экранам – излучением, пакетам труб – конвекцией;

г) передача тепла от поверхностей нагрева рабочему телу: в экономайзере – воде, в испарительных трубах – пароводяной смеси, в пароперегревателе – перегревающемуся пару, в воздушном подогревателе – воздуху. Условия передачи тепла через поверхности нагрева определяют уровень его использования и температуру метала поверхностей нагрева, а следовательно, экономичность и надежность работы парогенератора в целом;

д) подача живительной воды в парогенератор, фазовые преобразования в процессе движения в его поверхностях нагрева и выдача перегретого пара заданного давления и температуры;

е) организация водного режима, который обеспечивает предотвращение образования отложений на интенсивно обогревающихся поверхностях нагрева, и выдача в турбину пара заданной чистоты;

ж) максимальное улавливание с продуктов сгорания золы и шлака и транспортировка их на специально отведенную территорию за пределами электростанции;

з) транспортировка продуктов сгорания по газоходам и выброс их после охлаждения в парогенераторе через дымовую трубу в атмосферу;

и) полностью механизированный и автоматизированный контроль и управление работой установки парогенератора и всех протекающих в нем процессов.

1.3 Основные характеристики парогенераторов

Параметры перегретого пара характеризуются его давлением и температурой в выходном коллекторе пароперегревателя. Различают парогенераторы среднего (40 бар), высокого (100 и 140 бар) и сверхкритического (255 бар) давления. Парогенераторы с давлением 140 бар и выше выполняют с промежуточным перегревом пара. Это давление пара обычно записывалось как 40, 100, 140 и 255 ад. Поскольку 1 ад=98066,5 н/м2, а 105 н/м2 = 1 бар, то здесь и в дальнейшем принято, что 1 ад=1бар.

Температуру и давление перегретого пара в эксплуатации необходимо поддерживать с достаточной точностью. Значительное снижение температуры пара ухудшает условия работы турбины и уменьшает ее экономичность, чрезмерное ее повышение заметно снижает долговечность исходных участков пароперегревателя, паропровода, который соединяет парогенератор с турбиною и элементы высокого давления турбины.

В эксплуатации необходимо также поддерживать постоянное давление, поскольку его снижение связано с заметным уменьшением мощности и экономичности турбины, а повышение сопровождается возрастанием напряжения в элементах оснащения.