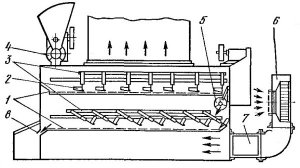

Скребковая сушилка

Скребковая сушилка выполнена в виде прямоугольника. Снаружи ее каркас закрывается щитами из металла. На боковых сторонах имеется по три смотровых окна. Полки 1 сушилки представляют сбой съемные рамы, на которые натянута металлическая сетка.

|

Схема скребковой сушилки: 1 - сушильные полки; 2 - скребки; 3 - жесткие рамы; 4 - измельчитель; 5 - дополнительное дробильное устройство: 6 - вентилятор; 7 - паровой калорифер; 8 - бункер шнека |

Перемешивание казеина и его перемещение вдоль полок осуществляется скребками 2, которые установлены в рамы 3.

Движение рамы со скребками осуществляется по этапам. Верхняя рама движется горизонтально слева направо. Скребки в этот момент перемешивают казеин и продвигают его. После этого рама поднимается наверх и перемещается в исходное положение, не касаясь продукта. Когда она доходит до конца, то процесс повторяется заново. Нижняя рама движется в противоположном верхней раме направлении. Электроэнергия к рамам подводится от электродвигателя через редуктор и цепную либо ременную передачу.

Продукт поступает на верхнюю полку сушилки, пройдя измельчитель 4. Толщина слоя продукта, который распределяется на полке, составляет 3 мм. Верхняя полка недостает до правого торца установки. Этот зазор позволяет продукту перемещаться с верхней полки на нижнюю. В этом месте расположено дробильное устройство 5. После того как казеин пройдет вдоль всей нижней полки, он попадает в бункер 8. Из него он шнеком отправляется на фасовку. Некоторая незначительная часть продукта просыпается и собирается на поддоне.

Калорифер 7 нагревает воздух (90-95°С) с помощью которого сушится казеин. Отработавший воздух удаляется из центрального отверстия сушилки. Чтобы регулировать процесс сушки в автоматическом режиме, рядом с калорифером установлен электроконтактный термометр. Он связан с электромагнитным клапаном, который предназначен для регулирования подачи пара в калорифер.

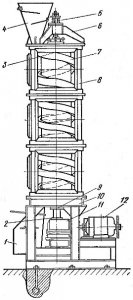

Вибрационная сушилка

|

Схема вибрационной сушилки: 1 - сборник сухого продукта; 2 - нижняя цапфа; 3 - верхняя цапфа; 4 - загрузочное устройство; 5 - пружинный амортизатор; 6 - верхнее опорное устройство; 7 - спиральный желоб; 8 - цапфа корпуса сушилки; 9 - нижнее опорное устройство; 10 - станина; 11 - эксцентриковый механизм; 12 - привод |

Камера вибрационной сушилки вертикальная и имеет цилиндрическую форму. Вверху и внизу установлены опорные устройства, которые имеют подшипники скольжения. Внутри камеры имеется желоб 7, который выполнен в виде спирали, шаг витков которой различен. Подвешивается это желоб на амортизаторе 5 и через эксцентриковый механизм 11 (также можно использовать электромагнитный вибратор) ему сообщается возвратно-поступательное движение. Этот механизм смонтирован на станине 10. На ней же находится и приводной механизм, который включает в себя электродвигатель, вариатор и ременные передачи.

Продукт подается в загрузочное устройство 4. Из него он попадает в желоб 7. Из-за того что желоб вибрирует, частицы продукта практически все время находятся во взвешенном состоянии. Он опускается вниз, а навстречу ему подается нагретый до 100°С воздух. Сушильная камера непрерывного действия имеет три секции. Нагретый воздух поступает в каждую из них от одного калорифера. Отвод отработавшего воздуха осуществляется одним вентилятором. Но перед тем как попасть в атмосферу, он проходит через циклон. В нем улавливаются частички сахара.

Сухой продукт попадает в сборник 1. В нем есть несколько сит. Длительность сушки составляет 4-6 мин.

|

|

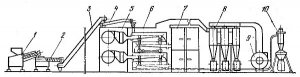

Схема установки для прессования, гранулирования и сушки казеина: 1 - пресс; 2 - гранулятор; 3 - элеватор; 4 - транспортер; 5, 7 калориферно-вентиляционные станции; 6 - сушильная камера; 8 - циклонная установка; 9 - отсасывающий вентилятор; 10 - разгрузитель пневмотранспорта |

К вибрационным сушилкам непрерывного действия также можно отнести и сушилку (на схеме). Сушильная установка для прессования, гранулирования и сушки казеина имеется сушильную камеру, которая облицована теплоизоляционными панелями. Изолированы и ее двери. Внутри нее имеются четыре короба, которые колеблются в вертикальном направлении. Частота колебаний составляет 6,6 Гц, а амплитуда составляет 8 мм. Для этого имеется вибропривод. Воздух для каждого короба подается от своего калорифера, вентилятора и фильтра. Имеется и общий отсасывающий вентилятор 9, благодаря которому создается незначительное разрежение.

Казеин сначала поступает под пресс 1. В результате его влажность становится равна 65%. После этого он направляется в гранулятор 2. С помощью четырехструнного механизма он превращается в гранулы, которые имеют диаметр 2,5 мм и длину 6 мм. С помощью элеватора 3 и транспортера 4 гранулы подаются в верхний короб сушилки 6. После этого они распределяются на газораспределительном решете, а под него поступает горячий воздух.

Из-за того что короба колеблются и на продукт действует восходящий поток воздуха, образуется его виброкипящий слой.

Сухой продукт через разгрузочный вибролоток, по пневмотранспортной системе попадает в разгрузитель 10. Воздух, который отсасывается вентилятором, попадает в циклоны. Частицы казеина, которые в них улавливаются, собираются в бочках.

Температура воздуха подаваемого в первый короб составляет 90°С, во второй и третий – 120°С, в последний – 20-50°С. В коробах 1-3 скорость воздуха 1-1,8 м/с, а в последнем – 0,8 м/с.

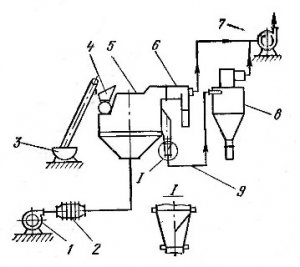

Вихревая непрерывная сушилка.

|

|

Схема вихревой сушилки: 1 и 7 - вентиляторы; 2 - калорифер; 3 - загрузочное устройство; 4 - питатель-гранулятор; 5 - сушилка; 6 - циклон; 8 - бункер; 9 - пневмотранспортер |

Казеин из загрузочного устройства 3 направляется в питатель-гранулятор 4. Из него выходят уже гранулы с размером в 2-5 мм. Они сразу попадают в сушилку 5. В нее подается горячий воздух (120°С). На пути воздуха имеются решетки. Проходя через их щели, он образует вихревое движение частиц казеина и их псевдоожиженное состояние. Сухой казеин поступает в приемник. Из него по пневмотранспорту 9 он попадает в бункер 8. Вентилятор 7 создает движение воздуха для пневмотранспорта. Он также служит и для отсоса воздуха из камеры сушилки непрерывного действия. Но сначала воздух поступает в циклон 6, в нем оседают частички казеина. Воздух для обогрева в калорифере 2 поступает от вентилятора 1.

Влажность исходного казеина должна составлять от 45 до 65%, а температура - 20°С. Готовый продукт будет иметь температуру 20-50°С. Производительность по сухому продукту – 150-160 кг/ч.