Оборудование для производства казеина

Казеин, главный белок молока всех млекопитающих. Присутствует в молоке не в свободном виде, а в соединении с кальцием, т.е. как казеинат кальция. При скисании молоко свертывается – казеин выпадает в осадок в виде творожного сгустка.

Казеин – важный пищевой продукт. Хорошим источником казеина служат молоко и сыр. Используется казеин и в некоторых добавках к рациону, предназначенных для обогащения последнего белком. Такие добавки часто предписываются при различных патологических состояниях, например при тяжелых ожогах, лихорадке или затяжных заболеваниях.

Казеин находит разнообразное применение в промышленности. Его используют как водостойкое вещество, обеспечивающее адгезию клея на склеиваемых поверхностях, как связующее вещество в производстве клеевых красок и при проклеивании бумаги, а также в качестве стабилизатора в различных эмульсиях. Обрабатывая казеин формальдегидом, можно получить пластик, из которого раньше изготавливали пуговицы и щетки.

В промышленности для получения казеина молоко сначала центрифугируют, чтобы удалить содержащийся в нем жир, а затем добавляют в него слабощелочной раствор. После этого снова центрифугируют для отделения малейших следов жира и добавляют разбавленный раствор кислоты, чтобы добиться максимально полного выпадения казеина в осадок. Образовавшийся творожный сгусток промывают для удаления кислоты и высушивают при низкой температуре, поскольку казеин чувствителен к нагреванию.

Казеин получают разными способами. Один из них состоит в том, что в молоко добавляют немного кислоты. Этим казеин освобождают от кальция, а затем его осаждают слабым нагреванием. Второй способ основан на добавлении сычужного фермента, вызывающего свертывание молока. Получаемый при этом творожный сгусток служит для изготовления сыров.

Способы приготовления казеина:

1. Кислотный способ производства казеина.

Самый распространённый способ производства казеина - кислотный. При кислотном способе казеин можно осаждать, в зависимости от назначения, разными путями:

- молочной кислотой и ферментами вырабатываемые закваской;

- кислой сывороткой. (зернёный способ);

- молочной кислотой;

- соляной кислотой;

- серной кислотой.

2. Сычужный способ производства казеина.

Кислую сыворотку медленно вливают в обезжиренное молоко, при постоянном помешивании, до образования хлопьев белка. После того как сыворотка становится прозрачной, вымешивание прекращают. Далее сгустку дают осесть, а часть сыворотки удаляют. Далее к массе опять приливают кислую сыворотку и продолжают вымешивание до получения упругих зёрен. Весь этот процесс можно проводить в сыродельных ваннах или в ёмкостях типа ОСВ.

В настоящее время выработка казеина производится на поточных линиях с использование непрерывной технологии производства. Оборудование для проведения процесса можно разделить на две группы: оборудование для получения и обработки сгустка и оборудование для сушки.

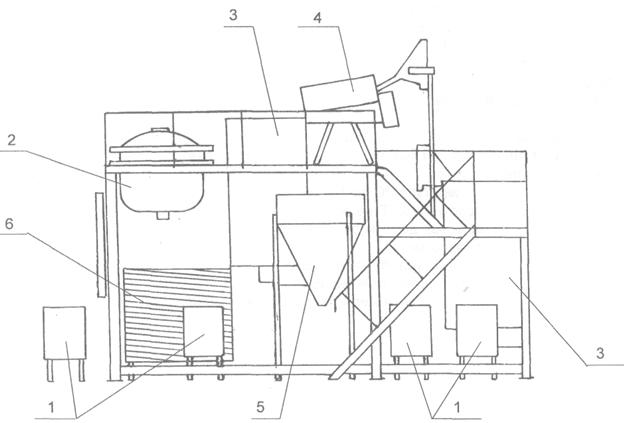

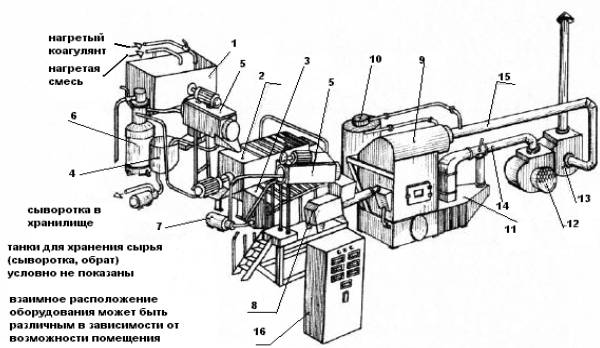

В оборудовании широко представлены модификации линий производства казеина Я9-ОКЛ, Я23-ОК-2Л и В2-ОКЛ (рис.1). Это оборудование предназначено для получения непрерывным способом молочно-кислотного казеина-сырца из охлажденного обезжиренного молока с применением в качестве коагулянта кислой молочной сыворотки.

Оборудование обеспечивает выполнение следующих операций:

- дозирование и смешивание кислой сыворотки и обезжиренного молока;

- нагревание и выдерживание смеси до образования сгустка;

- отделение сгустка от сыворотки;

- двухразовую промывку казеинового сгустка;

- приготовление раствора серной кислоты;

- приготовление подкисленной подогретой промывной воды.

Рис.1 Схема линии типа Я9-ОКЛ

1 – бачок; 2 – реактор для раствора кислоты; 3 – промывочная емкость; 4 – отделитель сыворотки; 5 – отстойник; 6 – выдерживатель.

Основными узлами этого оборудования являются: узел смешивания, паровой инжектор, выдерживатель, отделители сыворотки и промывной воды, две промывные емкости с мешалками, узел подкисления промывной воды.

На основе линии этого типа были созданы поточно-механизированные производства и других видов казеинсодержащих продуктов: казеинов (пищевого, пищевого ферментированного, для пищевых продуктов, особых кондиций), молочно-белкового полуфабриката, копреципитата-сырца.

Несмотря на простоту конструкции и низкую стоимость, линии данного типа обладают рядом существенных эксплуатационных недостатков. К ним можно отнести низкую степень автоматизации, высокие эксплуатационные затраты, связанные со значительным расходом воды и электроэнергии, большие потери белка с отходящей сывороткой и промывной водой, высокое содержание мелкой фракции гранул и пыли в готовом продукте. Используемый коагулянт – сквашенная молочная сыворотка – практически не позволяет получать казеин пищевых кондиций.

В первую очередь целесообразно производить замену стандартных лотковых отделителей сгустка. Здесь есть несколько различных вариантов. Наиболее простой – это отделитель сгустка лоткового типа с увеличенной площадью фильтрующей поверхности и уменьшенной ячейкой используемой сетки (рис.2). Его использование позволяет существенно сократить потери белка с отходящей сывороткой и промывной водой.

Рис.2. Лотковый отделитель промывной воды с увеличенной фильтрующей поверхностью

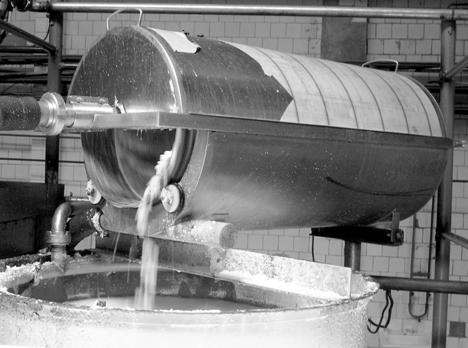

Более совершенным вариантом является отделитель казеинового сгустка барабанного типа. В качестве фильтрующего элемента в нем используется лавсановая сетка, натянутая на вращающийся каркас, внутрь которого подается разделяемая суспензия (рис.2).

Рис.3. Барабанный отделитель белкового сгустка

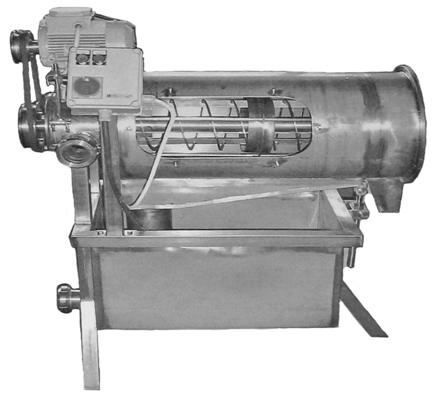

Для снижения потерь белка с отходящей сывороткой и промывной водой можно использовать улавливатель белковой пыли (рис. 4).

Рис.4. Улавливатель белковой пыли

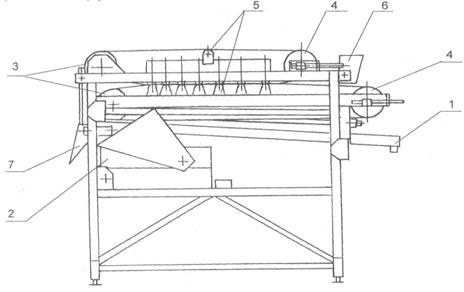

Для снижения влажности казеина-сырца непосредственно перед сушкой чаще всего используется обезвоживатель типа Я23-ОВМ. Это оборудование предназначено для отделения непрерывным способом влаги (промывной воды) из казеина-сырца (рис. 5, 6). Принцип действия основан на отжимании казеинового сгустка при его прохождении между двумя движущимися перфорированными лентами.

Рис.5. Схема обезвоживателя типа Я23-ОВМ

1 – каркас; 2 – привод; 3 – приводные барабаны; 4 – натяжные барабаны; 5 – ролики; 6 – бункер; 7 – склиз.

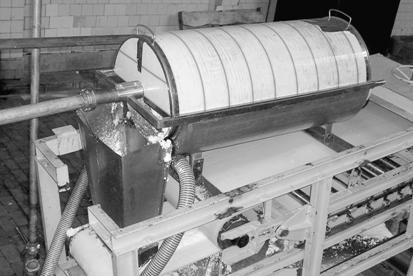

Рис.6. Обезвоживатель с установленным на нем барабанным отделителем сгустка

В настоящий момент наиболее совершенным оборудованием для обезвоживания казеинового сгустка и улавливания белковой пыли являются декантеры (рис7, 8) и сепараторы осветлители (рис. 9).

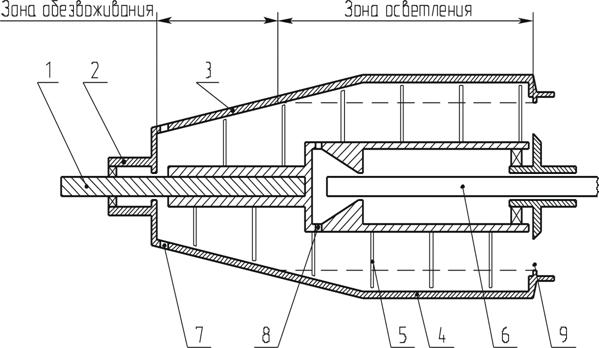

Рис.7. Декантер типа ОГШ

Декантеры представляют собой класс машин для разделения суспензий. Как правило, декантеры представляют собой устройства с горизонтально расположенным валом. На валу соосно расположены вращающийся барабан и шнек. Для обеспечения выгрузки твердой фракции суспензии, поступающей через полый вал шнека, скорость его вращения незначительно, приблизительно на 3 %, отличается от скорости вращения барабана. Барабан центрифуги состоит из двух секций: цилиндрической и конической. В цилиндрической части барабана за счет центробежных сил происходит осветление суспензии. Частицы белка накапливаются на стенках барабана. За счет разницы в скорости вращения шнек подает сгусток в коническую часть барабана – зону обезвоживания –, а затем, на выгрузку. Осветленная жидкость выводится из барабана с противоположной стороны самотеком или центростремительным диском. В последнем случае жидкость выводится из устройства под определенным давлением. Эффективность работы декантера определяется частотой вращения, диаметром барабана, соотношением длины цилиндрической и конической частей. Понятно, что чем длиннее барабан и больше частота его вращения, тем лучше происходит процесс осветления. Обычная частота вращения барабана 3000…3400 об/мин. При этом достигается величина центробежного ускорения до 2000…2500 g. В настоящее время большое распространения получили приводы с частотной регулировкой частоты вращения барабана.

Отношение длины цилиндрической части к диаметру у осветлительных декантеров достигает 2,5…3. Для обезвоживающих устройств это соотношение, как правило, близко к единице. В некоторых конструкциях декантеров заложена возможность регулирования длин цилиндрической и конической частей.

Рис.8. Схема декантера

1 – привод шнека; 2 – привод барабана; 3 – коническая часть барабана; 4 – цилиндрическая часть барабана; 5 – шнек; 6 – труба подачи суспензии; 7 – выпуск обезвоженного сгустка; 8 – подача суспензии в барабан; 9 – перелив осветленной жидкости.

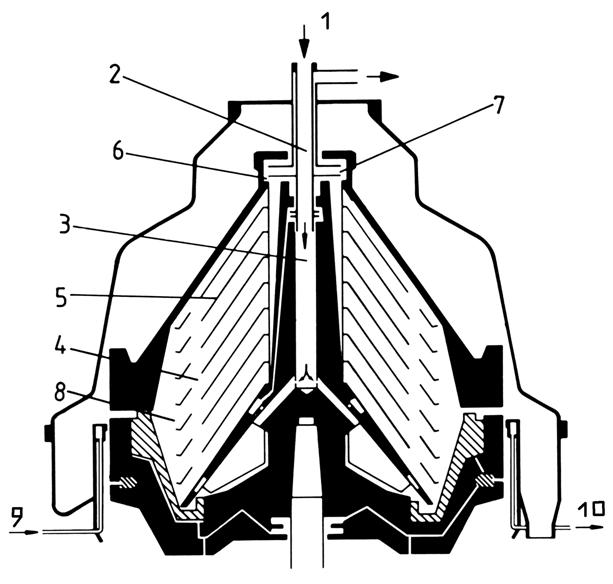

Для окончательной очистки сыворотки и промывной воды от остатков белковой пыли казеиновые линии оснащаются сепараторами-осветлителями (рис.9). Принцип их действия аналогичен принципу действия молокоочистительных сепараторов с автоматической разгрузкой.

Рис.9. Сепаратор-осветлитель, тип MSD 60-96-076 Westfalia Separator

1 – подача; 2 – труба подачи; 3 – распределитель; 4 – каналы; 5 – пакет тарелок; 6 – камера центростремительного насоса; 7 – центростремительный насос; 8 – шламовое пространство; 9 – подпор подвижного дна; 10 – сброс давления – очистка шламового пространства.

Как правило, современные казеиновые линии оснащаются двумя декантерами и двумя сепараторами. Декантеры ставятся на отделение сгустка от сыворотки и окончательное обезвоживание сгустка перед сушкой. После декантирования содержание влаги в сгустке составляет не более 42…48%. На осветлители подается сыворотка и отработанная промывная вода.

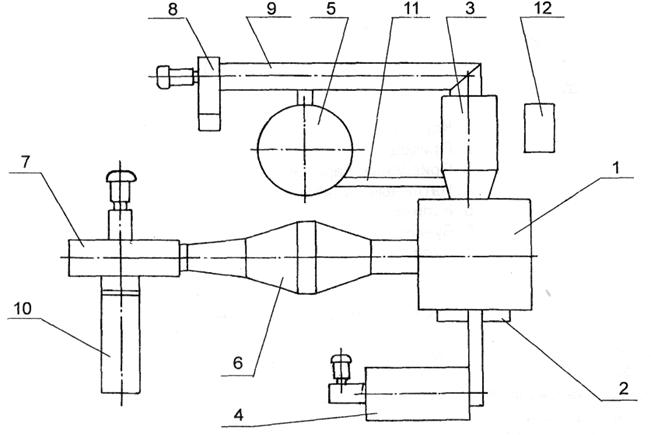

Сушка казеина осуществляется на сушилках кипящего слоя типа ВС-150КПИ (отечественный аналог СК-1 рис. 10), либо на схожих по принципу действия импортных. Это оборудование предназначено для непрерывной сушки казеина в кипящем слое (рис.11). Подача казеина осуществляется сверху через гранулятор. Выгрузка через регулируемый по высоте порог. Далее продукт следует в бункер накопитель. Казеиновая пыль и его мелкие фракции улавливаются прямоточным пылеуловителем. Оборудование этого типа, благодаря инерционности большой массы казеина, образующего кипящий слой, допускает некоторую неравномерность подачи продукта на сушку. Окончательное выравнивание влажности по всей массе продукта происходит в бункере накопителе.

Рис.10. Схема казеиновой сушилки СК-1

1 – аппарат кипящего слоя; 2 – гранулятор; 3 – циклон; 4 – загрузочное устройство (ворошитель в сборе с транспортером); 5 – бункер-накопитель; 6 – блок калориферов; 7 – дутьевой вентилятор; 8 – вытяжной вентилятор; 9 – воздуховоды; 10 – фильтр – каркас; 11 – линия пневмотранспорта; 12 – щит управления и регулирования.

Рис.11. Кипящий слой казеина

Для производства растворимых форм казеиновых продуктов – казеинатов и копреципитатов – применяются распылительные сушилки тех же типов, что и для получения других видов сухих молочных продуктов (сухого обезжиренного и цельного молока, сухой сыворотки).

ЛИНИИ ПРОИЗВОДСТВА СУХОГО КАЗЕИНА ЯВ-ОПК 1500, 5000

Линии производства сухого казеина ЯВ-ОПК 1500 и ЯВ-ОПК 5000 предназначены для непрерывного получения молочно-кислотного технического казеина и казеина особых кондиций с целью более полного использования обезжиренного молока.

УСТРОЙСТВО ЯВ-ОПК 1500

1,2,3 –ванны промывочные;

4 –бачок д/приема сыворотки из отделителя;

5 – отделители жидкости;

6 – отделитель сыворотки;

7 – насосы молочные – 5 шт.;

8 – обезвоживатель (пресс) на раме;

9 – аппарат д/сушки казеина-сырца;

10 – бункер д/приема сухого казеина;

11 – блок калориферов;

12 – вентилятор дутьевой;

13 – вентилятор отсасывающий;

14 – комплект воздуховодов подачи воздуха;

15 – комплект воздуховодов отсоса воздуха;

16 – пульт управления.

Принцип работы ЯВ-ОПК 1500

Кислая молочная сыворотка (коагулянт) из хранилища насосом подается в приемник (уравнительный бачок), а охлажденное обезжиренное молоко подают в другой уравнительный бачок. Из приемников молочная сыворотка и обезжиренное молоко поступают через смеситель в насос 7, где они тщательно перемешиваются и в виде смеси подаются на паровой нагреватель, где происходит мгновенное нагревание смеси до температуры коагуляции (образование) сгустка, а также отделение свежей сыворотки. Далее смесь сыворотки и казеинового сгустка по трубе (первая ступень выдерживателя) поступает в ванну №1 (вторая ступень), представляющую собой горизонтальную емкость открытую сверху с лопаточным перемешивающим устройством и приводом. В ванне №1 происходит процесс постановки и обработки казеинового зерна за счет придания потоку смеси вращательного движения с помощью перемешивающего устройства и подачи дополнительного количества коагулянта, чем повышается кислотность сыворотки. Из ванны №1 закрепленное казеиновое зерно с сывороткой выходят через перелив («карман») и поступают во вращающийся сетчатый отделитель 5, где происходит отделение сыворотки от зерна. Сыворотка отводится самотеком в приемник 4, а из него насосом 7 подается в хранилище (в емкость накопитель), а зерно подается в ванну №2, оттуда через отделитель воды поступает в ванну №3, а из него насосом 7 вместе с водой подается в барабанный отделитель 5, где отделившись от воды, направляется в обезвоживатель 8.

Для промывки зерна используется питьевая вода, которая подается в бачок, затем насосом ее подают в нагреватель, где она нагревается струями пара до необходимой температуры, и направляется сначала в ванну №3, а из нее насосом вместе с зерном направляется в барабанный отделитель 5, оттуда, после отделения от зерна, она самотеком поступает в ванну 2.

Промытое зерно, попав в обезвоживатель 8, частично обезвоживается, гранулируется с помощью фильеры и подается на сушку.

Атмосферный воздух, очищаясь в фильтре , засасывается вентилятором 12 и подается в блок калориферов 11, где нагревается до заданной температуры. Для нагрева воздуха в калориферы подается пар, конденсат отводится в конденсатоотводник цеха. Нагретый воздух поступает под газораспределитель сушильного аппарата 9. В процессе сушки материала происходит его непрерывная циркуляция, отработанный воздух по системе воздуховодов 15 отсасывается вентилятором 13 и выбрасывается в атмосферу. Пылевидный продукт транспортируется в бункер-накопитель 10 за счет разряжения, создаваемого вытяжным вентилятором 13.

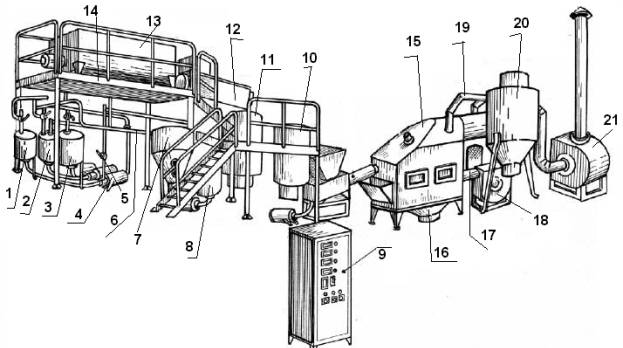

УСТРОЙСТВО ЯВ-ОПК 5000

1 .Бачок

уравнительный с поплавком для приема

чистой промывочной воды;

.Бачок

уравнительный с поплавком для приема

чистой промывочной воды;

2. Бачок уравнительный с поплавком для приема сыворотки;

3. Бачок уравнительный с поплавком для приема обрата молочного ;

4. Насос молочный 10 м куб./час;

5. Краны молочные;

6. Обвязка из труб диам. 38 и диам. 50 мм. с тремя нагревателями: для смеси обрата и сыворотки, для сыворотки, для чистой промывочной воды;

7. Отстойник;

8. Бачок для приема сыворотки;

9. Пульт управления;

10. Аппарат промывки 2-ой ступени;

11. Аппарат промывки 1-ой ступени;

12. Отделитель сыворотки;

13. Выдерживатель;

14. Эстакада с тремя площадками;

15. Сушильная камера;

16. Диффузор;

17. Напорный воздуховод;

18. Вентилятор;

19. Линия пневмотранспорта;

20. Прямоточный циклон;

21. Вентилятор.