- •1 Методика расчета открытых цилиндрических передач

- •1.1 Выбор материала колеса, термообработки и твердости

- •1.2 Выбор твердости рабочей поверхности зуба

- •Механические свойства стали

- •1.3 Допускаемые напряжения изгиба, мПа

- •Значения []fo

- •1.4 Ориентировочное значение модуля зацепления

- •Коэффициент формы зуба yf

- •Модуль зацепления

- •1.4 Основные геометрические размеры колес

- •1.5 Межосевое расстояние, мм

- •1.6 Окружная скорость колес в зацеплении, м/с

- •Степень точности зубчатых передач

- •1.7 Уточнение коэффициента нагрузки

- •1.8 Расчетное напряжение изгиба для шестерни и колеса

- •2. Пример расчета цилиндрической косозубой передачи

- •2.1 Материал шестерни и колеса

- •2.2 Допускаемые напряжения изгиба

- •2.3 Ориентировочное значение модуля зацепления

- •2.4 Основные геометрические размеры колес

- •Литература

Министерство

образования Российской Федерации Орский

гуманитарно-технологический институт

(филиал)

Государственного

образовательного учреждения высшего

профессионального образования

«Оренбургский государственный

университет»

кафедра

общепрофессиональных дисциплин

Методические

указания по расчету открытых цилиндрических

зубчатых передач Для студентов специальностей

120812, 100400, 101600, 180400

г.Орск—2003г

ББК-34.44 Б 332 УДК 621.81

Методика

расчета зубчатых передач по дисциплинам

«Основы проектирования и конструирования

машин», «Прикладная механика»,

«Техническая механика» для студентов

специальностей 120809, 100400, 101600, 180400

Составители:

Баширова Г.С., Баширова Е.В., Анненков

Д.В.

Издательство Орского

Гуманитарно-Технологического Института,

2003

Введение

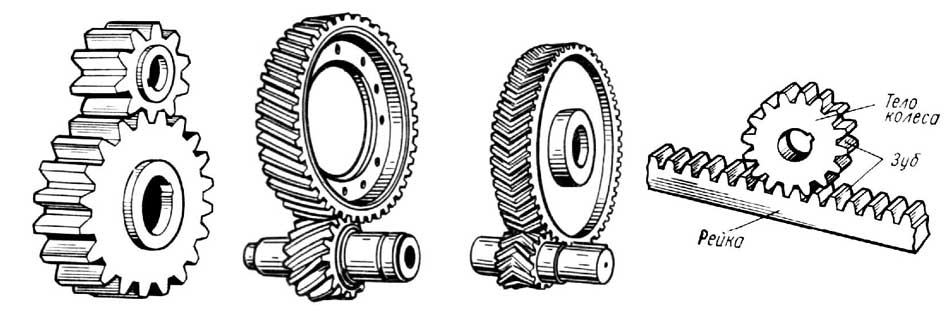

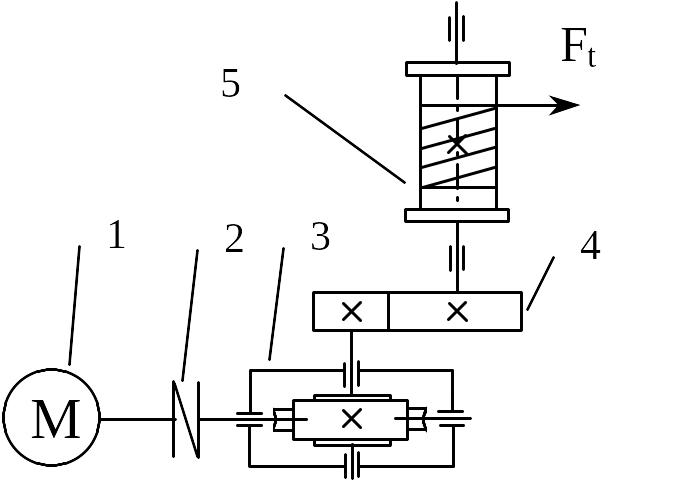

Зубчатая передача является

механизмом, который с помощью зубчатого

зацепления передает или преобразует

движение с изменением угловых скоростей

или моментов.

Для передачи вращающего момента между

валами, оси которых параллельны,

применяют цилиндрические по форме

колеса, которые по расположению зубьев

на колесе бывают прямозубые, косозубые

и шевронные (рис.1а, б, в). В зависимости

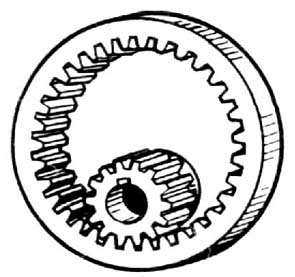

от взаимного расположения зубчатых

колес различают зубчатые передачи с

внешним (рис.1.) и внутренним зацеплением

(рис.2). Разновидностью зубчатой передачи

служит реечная передача (рис.1г),

преобразующая вращательное движение

реечного колеса в возвратно–поступательное

движение рейки или наоборот. Рейку

рассматривают, как зубчатое колесо

бесконечно большого диаметра.

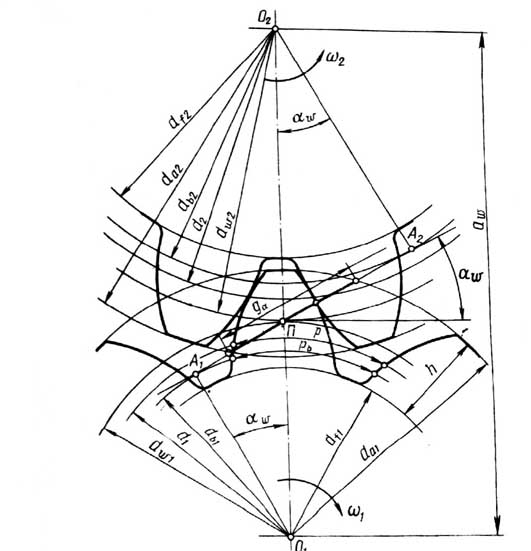

На рисунке 3 показаны основные параметры

цилиндрической зубчатой передачи.

а)

б) в)

г)

Рис.1.

Передачи цилиндрические

Рис.2.

Передача цилиндрическая с внутренним

зацеплением

рис.3. Параметры

зубчатой передачи

Материал зубчатых

колес должен обеспечить: стойкость поверхностных

слоев зуба против усталостного

выкрашивания и абразивного износа; прочность зуба на изгиб; соответствие технологических

свойств материала намечаемому способу

обработки; минимальные значения веса

и размеров колес; минимальную стоимость. Стальные зубчатые колеса Стальные зубчатые колеса с

твердостью 350HB из

углеродистых сталей и легированных

сталей с отжигом, нормализацией и

улучшением рекомендуется применять: в мелкосерийном производстве; в мало- и средненагруженных

передачах; в передачах подвергаемых

большим динамическим и ударным

нагрузкам; в передачах с колесами

больших диаметров (термическая обработка

которых затруднена). Колеса малых и

средних диаметров выполняются из

поковок или проката. Колеса диаметров

>500мм рекомендуется изготавливать из

стального литья (35Л, 40Л, 50Л), применяя

их в паре с кованной шестерней при

окружной скорости V<8м/с. Стальные зубчатые

колеса с твердостью >350HB из углеродистых

и легированных сталей с дополнительной

термической обработкой поверхности

зуба после нарезания рекомендуется

применять: в массовом и крупносерийном

производстве; в высоконагруженных

передачах; в передачах, габариты которых

ограничены специальными требованиями; при отсутствии требований,

ограничивающих стоимость. При использовании

зубчатых колес с >350HB рекомендуется

применять повышенную точность

изготовления колес, увеличивать

жесткость валов. Зубчатые колеса из чугуна Серый чугун

рекомендуется применять для: тихоходных, преимущественно

крупных открытых передач, габариты

которых не ограничены какими-либо

требованиями; редко работающих, сменных

колес. Модифицированный

и высокопрочный чугун рекомендуется

применять при окружных скоростях V<6м/с

взамен стального литья для снижения

стоимости. Неметаллические колеса Неметаллические

материалы можно рекомендовать для

изготовления зубчатых колес: в малонагруженных передачах; в силовых высокоскоростных

передачах в паре с металлическими

колесами для уменьшения шума. Стальные колеса,

работающие в паре с неметаллическими

должны иметь твердость >250HB; ширина

металлических колес принимается

несколько больше, чем у неметаллических. Материал открытых зубчатых

передач Открытые

передачи чаще всего выполняются

прямозубыми и работают с небольшими

скоростями, как правило менее 1м/с. Такие

передачи прирабатываются при всех

твердостях, но изготавливают их в

большинстве случаев из нормализованных

или улучшенных сталей.

Для прямозубых

колес с твердостью <НВ350 рекомендуется

соблюдать следующие соотношения

твердости колеса и шестерни: НВшест.-НВкол.=20…50 Это достигается: выбором разных материалов

для изготовления шестерни и колеса,

например:

шестерня – сталь 45, НВ250; колесо – сталь

50, НВ200. выбором одной и той же марки

стали для шестерни и колеса с различной

термической обработкой,

например:

шестерни – сталь 40Х, улучшенная НВ270; колесо

– сталь 40Х, нормализованная НВ 230. При высокой

твердости рабочих поверхностей с

твердостью >НВ350 рекомендуется

обеспечить одинаковую твердость для

шестерни и колеса: НВшест.НВкол. Рекомендуемый

выбор материала, термообработки,

твердости и механических свойств сталей

приводится в таблице 1. Таблица

1

Марка стали

Диаметр, D,

мм

Ширина, мм

НВ сердцевины

HRC

поверхности

В

Т

Вид термообработки

МПа

35

любой

любая

163-192

-

550

270

Нормализация

45

любой

любая

179-207

-

600

320

Нормализация

45

125

80

235-262

-

780

540

Улучшение

45

80

50

269-302

-

890

650

Улучшение

40Х

200

125

235-262

-

790

640

Улучшение

40Х

125

80

269-302

-

900

750

Улучшение

40Х

125

80

269-302

45-50

900

750

улучшение +

закалка ТВЧ

35ХМ

315

200

235-262

-

800

670

Улучшение

35ХМ

200

125

269-302

-

920

790

Улучшение

35ХМ

200

125

269-302

48-53

920

790

улучшение +

закалка ТВЧ

40ХН

315

200

235-262

-

800

630

Улучшение

40ХН

200

125

269-302

-

920

750

Улучшение

40ХН

200

125

269-302

48-53

920

750

улучшение +

закалка ТВЧ

20ХН2М

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

18ХГТ

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

12Н3А

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

25ХГМ

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

40ХН2МА

125

80

269-302

40-56

980

780

улучшение +

азотирование

35Л

любой

любая

163-207

-

550

270

Нормализация

45Л

315

200

207-235

-

680

440

Улучшение

40Л

315

200

235-262

-

850

600

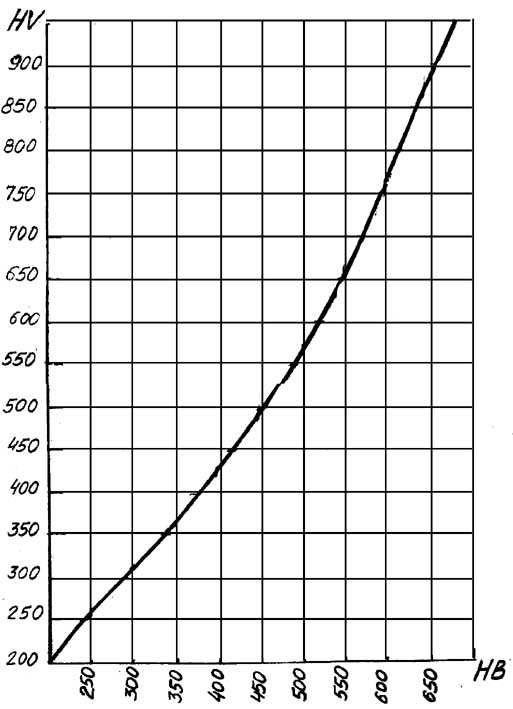

Улучшение Рис.4.

График соотношения твердостей, выраженных

в единицах HB

и HV

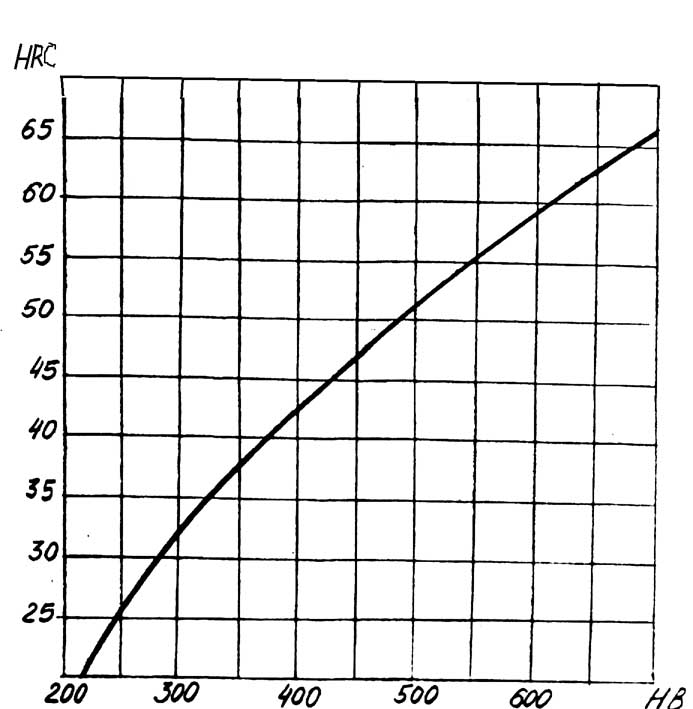

Рис.5.

График соотношения твердостей, выраженных

в единицах HB

и HRC

где []FO –

предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений, (табл.2).

SF - коэффициент безопасности;

SF=1,7…2,2 (большее значение для

литых заготовок).

KFL - коэффициент долговечности;

где NFO – базовое число циклов

перемены напряжений; соответствующее

пределу выносливости; для всех сталей

NFO=4*106.

NFE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка). При постоянной

нагрузке NFE=60*c*ni*t, здесь с -

число одинаковых колес, сцепляющихся

с рассчитываемым;

ni - частота вращения рассчитываемого

колеса;

t - срок

службы привода (ресурс), ч. t=365*kг*24*kc*L, здесь kг,

kc – коэффициент использования

передачи в течении года, суток;

L - срок службы привода, лет.

При твердости 350HB

1KFL2,08;

При твердости >350HB 1KFL1,63;

Если полученное значение NFE>NFO,

то принимают NFE=NFO=4*106,

т.е. KFL=1.

При работе зубьев обеими сторонами

(передача реверсивная) значение

допускаемого напряжения изгиба следует

понизить на 25%. Допускаемые

напряжения изгиба следует рассчитывать

для зубьев шестерни и колеса.

Таблица

2

Способы ТО и

ХТО зубьев

Средняя

твердость поверхности зубьев

Стали

[]FO,

МПа

Отжиг, нормализация

или улучшение

H<HB350

Стали углеродистые

и легированные

[]FO=1,8HB

Объемная закалка

HRC

45…55

[]FO=500

Поверхностная

закалка

HRC 42…50

[]FO=17HRС+200

Цементация и

нитроцементация

H>HRC56

Стали легированные

[]FO=600…750

Азотирование

HV

550…750

[]FO=10HRС+240

где Тi –

вращающий момент на том из колес пары,

для которого отношение [Fi]/YFi

будет меньше;

[Fi]

– допускаемые напряжения изгиба для

шестерни или колеса (см. пункт 1.3);

YFi –

коэффициент формы зуба шестерни или

колеса, определяется по табл.3 в

зависимости от числа зубьев zi;

z1 – число зубьев

шестерни, z1min17;

z2 – число зубьев

колеса;

z'2=z1*u

–предварительное число зубьев колеса;

Действительное число зубьев z2

колеса получают округлением z'2

до целого числа. Таблица

3

Z или zv

17

20

22

24

25

26

28

30

32

35

40

YF

4.27

4.07

3.98

3.92

3.9

3.88

3.81

3.8

3.78

3.75

3.7

Z или zv

45

50

60

65

71

80

90

100

180

YF

3.66

3.65

3.62

3.62

3.61

3.61

3.6

3.6

3.62

3.63

K'F

- коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца;

K'F=1

– для прирабатывающихся зубьев;

Kизн – коэффициент,

учитывающий уменьшение толщины зуба

в его опасном сечении вследствие износа;

Kизн=1,25…1,5 (большие

значения при интенсивном изнашивании);

bd=b/d1

– коэффициент относительной ширины

венца шестерни;

bd=0,8…1,4 – при

симметричном расположении колес

относительно опор;

bd=0,6…1,2 – при

несимметричном расположении колес

относительно опор;

bd=0,3…0,4 – при

консольном расположении колес

относительно опор.

Полученные значения m'

округлить до ближайшего стандартного

значения (таблица 4). Таблица

4

Ряд 1

1,5

2

2,5

3

4

5

6

8

10

Ряд 2

1,75

2,25

2,75

3,5

4,5

5,5

7

9

11

Примечание: ряд

1 является предпочтительным.

1.4.1 Диаметры

делительных окружностей, мм

d1=m*z1

d2=m*z2 Вычислить

с точностью до 3-х знаков. 1.4.2 Диаметры окружностей

выступов, мм

da1=d1+2*m,

da2=d2+2*m, 1.4.3 Диаметры

окружностей впадин, мм

df1=d1-2,5*m,

df2=d2-2,5*m. 1.4.4 Рабочая

ширина венца шестерни и колеса, мм

b1=bd*d1,

b2=b1-(4…6).

Значения b1 и b2 округлить

до целых чисел. aw=(d2+d1)/2.

V=1*d1/(2*103).

В зависимости от величины скорости

назначают степень точности n

(таблица 5). Как правило принимают 8…9

степени точности. Таблица

5

Степень точности

Окружные

скорости V, м/с, вращения колес

6

до 15

7

до 10

8

до 6

9

до 2

Примечание:

рекомендуется назначать степень

точности на одну выше, чем в таблице

для данной скорости.

KF=1

– для прирабатывающихся зубьев;

где Y

- коэффициент, учитывающий наклон

зубьев;

Y=1

– для прямозубых колес;

Y

- коэффициент, учитывающий перекрытие

зубьев;

Y=1. Отклонение:

-5%F+16%. 1.9 Усилия в

зацеплении 1.9.1 Окружная

сила, Н

Ft1=-Ft2=2*T2*103/d2. 1.9.2 Радиальная

сила, Н Fr1=-Fr2=Ft1*tgw где w=200

– угол зацепления.

Задание:

Выполнить расчет открытой цилиндрической

передачи редуктора привода грузовой

лебедки при следующих данных: Исходные данные:

Частота вращения шестерни

n2=48,25 об/мин

Угловая скорость шестерни

w2=5,05 рад/с

Частота вращения колеса

n3=12,06 об/мин

Угловая скорость колеса

w3=1,26 рад/с

Вращающий момент на шестерне

Т2=631,29 Н*м

Вращающий момент на колесе

Т3=2379,37 Н*м

Передаточное число рассчитываемой

передачи

U=4

Срок службы передачи

t=18*103

ч

Режим работы

Постоянный

Передача

Реверсивная

2.1.1

Шестерня: материал – сталь 40, термообработка

– улучшение, НВ269…302 (НВ1ср285,5),

В=920МПа,

Т=750МПа. [1,с.6] 2.1.2

Колесо: материал – сталь 40ХН, термообработка

– улучшение, НВ235…262 (НВ2ср245,5),

В=800МПа,

Т=630МПа. [1,с.6]

где []FO –

предел выносливости зубьев при изгибе,

соответствующий базовому числу циклов

перемены напряжений;

[]FO=1,8*HB [1,с.8]

[]FO1=1,8*285,5=513,9МПа

[]FO2=1,8*248,5=447,3МПа

SF - коэффициент безопасности;

SF=2 [1,с.7]

KFL - коэффициент долговечности;

где NFO – базовое число циклов

перемены напряжений; соответствующее

пределу выносливости;

NFO=4*106 [1,с.7]

NFE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка). При постоянной

нагрузке NFE=60*c*ni*t, здесь с -

число одинаковых колес, сцепляющихся

с рассчитываемым;

ni - частота вращения рассчитываемого

колеса;

n2=48,25об/мин; n3=12,06об/мин

t - срок

службы привода (ресурс), ч.

t=18*103

ч

NFE1=60*1*48,25*18*103=52,1*106

NFE2=60*1*12,06*18*103=13,02*106

Т.к. NFE>NFO,

то NFE=NFO=4*106,

т.е.

KFL=1. [1,с.7]

При работе зубьев обеими сторонами

(передача реверсивная) значение

допускаемого напряжения изгиба следует

понизить на 25%.

где Тi –

вращающий момент на том из колес пары,

для которого отношение []Fi/YFi

будет меньше;

[]Fi

– допускаемые напряжения изгиба для

шестерни или колеса;

YFi –

коэффициент формы зуба шестерни или

колеса, определяется в зависимости от

числа зубьев zi;

z1 – число зубьев

шестерни, z1=17;

z2 – число зубьев

колеса;

z'2=z1*u

–предварительное число зубьев колеса;

z'2=17*4=68

Действительное число зубьев колеса

z2=z'2=68.

YF1=4,28

при z1=17;

YF2=3,61

при z2=68. [1,с.8]

[]F1/YF1=192,7/4,28=45,02;

[]F2/YF2=167,7/3,61=46,45.

Следовательно расчет следует вести по

шестерне;

т.е. Тi= Т2=631,29Н*м,

z1=17.

K'F

- коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца;

K'F=1

– для прирабатывающихся зубьев; [1,с.8]

Kизн – коэффициент,

учитывающий уменьшение толщины зуба

в его опасном сечении вследствие износа;

Kизн=1,3 [1,с.8]

bd=b/d1

– коэффициент относительной ширины

венца шестерни;

bd=0,4 [1,с.8]

Ближайшее стандартное значение m=8мм.

2.4.1 Диаметры

делительных окружностей

d1=m*z1=8*17=136мм

d2=m*z2=8*68=544мм 2.4.2 Диаметры окружностей

выступов

da1=d1+2*m=136+2*8=152мм

da2=d2+2*m=544+2*8=560мм 2.4.3 Диаметры

окружностей впадин

df1=d1-2,5*m=136-2,5*8=116мм

df2=d2-2,5*m=544-2,5*8=524мм 2.4.4 Рабочая

ширина венца шестерни и колеса

b1=bd*d1=0,4*136=54,4мм;

b1=54.

b2=b1-(4…6)=54-(4…6)=50мм.

2.5 Межосевое

расстояние aw=(d2+d1)/2=(136+544)/2=340мм.

2.6 Окружная

скорость колес в зацеплении

V=2*d1/(2*103)

=5,05*136/(2*103)=0,343м/с.

Степень точности n=9.

[1,с.9]

2.7 Уточнение

коэффициента нагрузки

KF=1

– для прирабатывающихся зубьев [1,с.8]

2.8 Расчетное

напряжение изгиба для шестерни и колеса

. где Y

- коэффициент, учитывающий наклон

зубьев;

Y=1

– для прямозубых колес; [1,с.10]

Y

- коэффициент, учитывающий перекрытие

зубьев;

Y=1. [1,с.10]

Отклонение:

2.9 Усилия в

зацеплении 2.9.1 Окружная

сила

Ft1=-Ft2=2*T2*103/d1=2*631,29*103/136=9283,68Н. 2.9.2 Радиальная

сила Fr1=-Fr2=Ft1*tgw где w=200

– угол зацепления.

Fr1=-Fr2=9283,68*tg200=3379Н.

Гинзбург Е.Г.,

Голованов Н.Ф., Фирун Н.Б, Халебский

Н.Т. Зубчатые передачи. Справочник. Л.:

Машиностроение, 1980. Иванов

М.Н. Детали машин. – М.: Высшая школа,

1984. Чернавский

С.А., Снесарев Г.А., Козинцов Б.С. и др.

Проектирование механических передач.

– М.: Машиностроение, 1984. Столбин

Г.Б., Жукова К.П. Расчет и проектирование

деталей машин. – М.: Высшая школа, 1978. Решетов

Д.Н. Детали машин. – М.: Машиностроение,

1989. Шейнблит

А.Е. Курсовое проектирование деталей

машин. – М.: Высшая школа, 1991.

1 Методика расчета открытых цилиндрических передач

1.1 Выбор материала колеса, термообработки и твердости

1.2 Выбор твердости рабочей поверхности зуба

Механические свойства стали

1.3 Допускаемые напряжения изгиба, мПа

![]()

![]()

Значения []fo

1.4 Ориентировочное значение модуля зацепления

Коэффициент формы зуба yf

Модуль зацепления

1.4 Основные геометрические размеры колес

1.5 Межосевое расстояние, мм

1.6 Окружная скорость колес в зацеплении, м/с

Степень точности зубчатых передач

1.7 Уточнение коэффициента нагрузки

1.8 Расчетное напряжение изгиба для шестерни и колеса

,

,![]() .

.![]() ;

;2. Пример расчета цилиндрической косозубой передачи

2.1 Материал шестерни и колеса

2.2 Допускаемые напряжения изгиба

![]()

![]()

![]()

![]()

2.3 Ориентировочное значение модуля зацепления

![]()

2.4 Основные геометрические размеры колес

,

,![]() ,

,![]() .

.![]() ;

;![]()

Литература

2

15

3

14

4

13

5

12

6

11

7

10

8

9