- •1. Методика расчета закрытых цилиндрических передач.

- •Механические свойства стали

- •Значения []нo и []fo

- •Межосевое расстояние

- •Модуль зацепления

- •Степень точности зубчатых передач

- •Коэффициент формы зуба

- •Коэффициент kF

- •2. Пример расчета цилиндрической косозубой передачи.

- •Шестерня: Сталь 40х, термообработка – улучшение, нв 269…302

- •Колесо: Сталь 40х, термообработка – улучшение, нв235…269

- •Литература

Министерство

образования Российской Федерации Орский

Гуманитарно-Технологический Институт

(филиал)

Оренбургского Государственного

Университета

кафедра

Общепрофессиональных дисциплин

Методические

указания по расчету закрытых цилиндрических

зубчатых передач Для студентов специальностей

120812, 100400,180400

г.Орск—2001г ББК-34.44 Б 332 УДК 621.81

Рецензент:

к.т.н. В.И. Батрак

Методика

расчета зубчатых передач по дисциплинам

«Основы проектирования и конструирования

машин», «Прикладная механика» для

студентов специальностей 120812,

100400,180400

Составители:

Г.С. Баширова, Д.В. Анненков

Издательство Орского

Гуманитарно-Технологического Института,

2001

1.1 Выбор

материала колес, термообработки и

твердости. В условиях

индивидуального и мелкосерийного

производства, мало- и средненагруженных

передач, в передачах с большими колесами

(открытых) применяют зубчатые колеса

с твердостью материала 350HB.

При этом обеспечивается чистовое

нарезание зубьев после термообработки,

высокая точность изготовления и хорошая

прирабатываемость зубьев.

Для равномерного изнашивания зубьев

и лучшей прирабатываемости твердость

шестерни НВ1, назначается больше

твердости колеса НВ2.

Разность средних твердостей (средняя

твердость шестерни НВ1ср (НRC1ср)

и колеса НВ2ср определяется как

среднее арифметическое предельных

значений твердости выбранного материала)

рабочих поверхностей зубьев шестерни

и колеса в передачах с прямыми и непрямыми

зубьями составляет: НВ 1ср-НВ2ср=20…50.

В ряде случаев для увеличевания

нагрузочной способности передачи,

уменьшения ее габаритов и металлоемкости

достигают разности средних твердостей

НВ 1ср-НВ2ср70.

При этом твердость рабочих поверхностей

зубьев шестерни 350HB

и измеряется по шкале Роквелла, 45HRC,

а зубьев колеса 350HB.

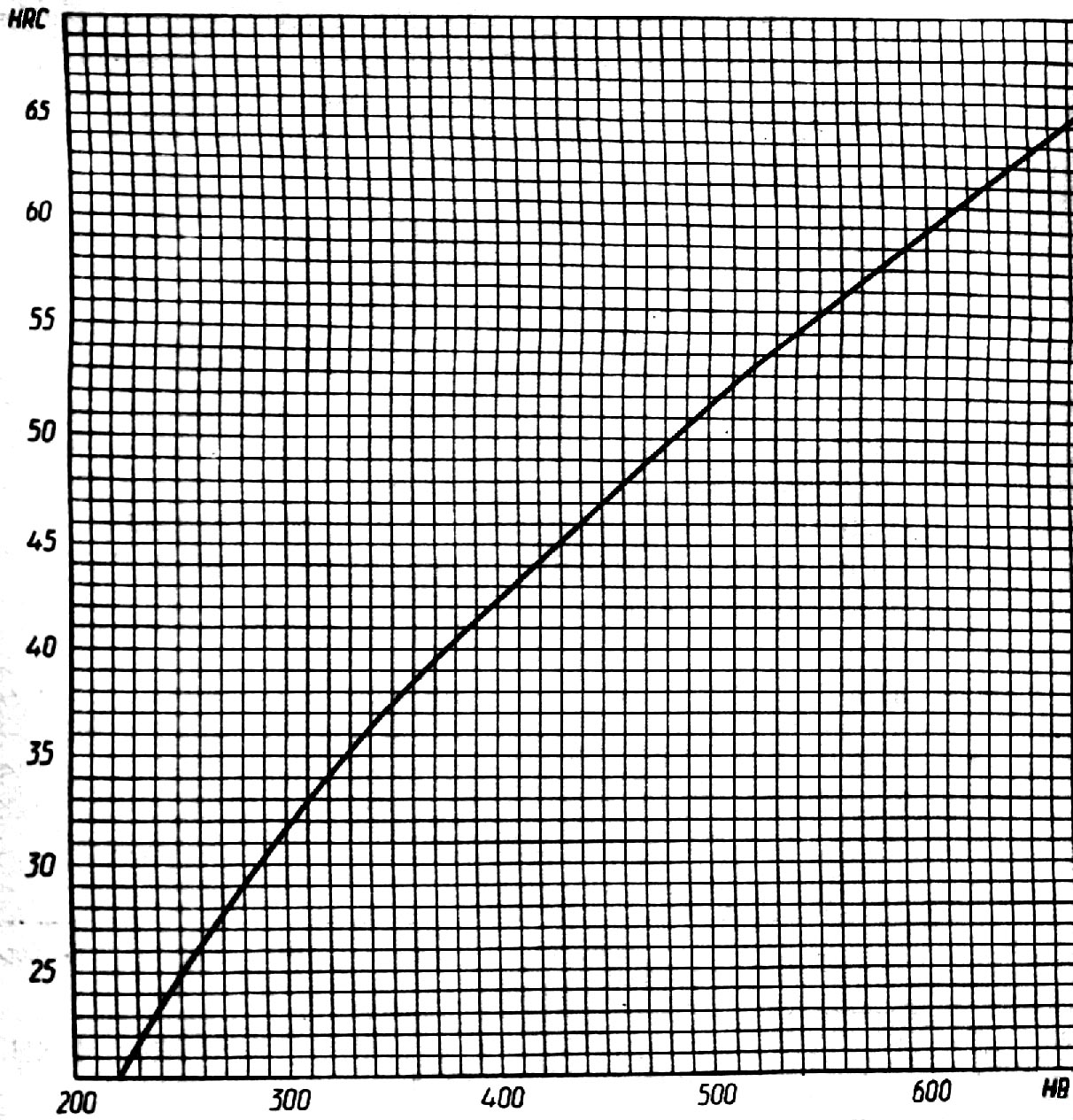

Соотношение твердостей в единицах НВ

и HRC см. рис.1. Рис.1.

График соотношения твердостей, выраженных

в единицах HB

и HRCэ Рекомендуемый

выбор материала, термообработки,

твердости и механических свойств сталей

приводится в таблице 1. Таблица

1

Марка стали

Диаметр, D,

мм

Ширина, мм

НВ сердцевины

HRC

поверхности

В

Т

Вид термообработки

Мпа

35

любой

любая

163-192

-

550

270

нормализация

45

любой

любая

179-207

-

600

320

нормализация

45

125

80

235-262

-

780

540

улучшение

45

80

50

269-302

-

890

650

улучшение

40Х

200

125

235-262

-

790

640

улучшение

40Х

125

80

269-302

-

900

750

улучшение

40Х

125

80

269-302

45-50

900

750

улучшение +

закалка ТВЧ

35ХМ

315

200

265-262

-

800

670

улучшение

35ХМ

200

125

269-302

-

920

790

улучшение

35ХМ

200

125

269-302

48-53

920

790

улучшение +

закалка ТВЧ

40ХН

315

200

235-262

-

800

630

улучшение

40ХН

200

125

269-302

-

920

750

улучшение

40ХН

200

125

269-302

48-53

920

750

улучшение +

закалка ТВЧ

20ХН2М

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

18ХГТ

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

12Н3А

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

25ХГМ

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

40ХН2МА

125

80

269-302

40-56

980

780

улучшение +

азотирование

35Л

любой

любая

163-207

-

550

270

нормализация

45Л

315

200

207-235

-

680

440

улучшение

40Л

315

200

235-262

-

850

600

улучшение

1.2 Допускаемые

контактные напряжения, Мпа.

где []HО –

предел контактной выносливости при

базовом числе циклов. (табл.2);

SH - коэффициент безопасности;

SH=1,1 - при однородной структуре;

SH=1,2 - при неоднородной структуре;

KHL - коэффициент долговечности;

где NHO – базовое число циклов

перемены напряжений соответствующее

пределу выносливости;

NHO=30*HBcp2,4, млн

циклов.

NHE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка). При постоянной

нагрузке NHE=60*c*ni*t, здесь с -

число одинаковых колес, сцепляющихся

с рассчитываемым;

ni - частота вращения рассчитываемого

колеса;

t - срок

службы привода (ресурс), ч. t=365*kг*24*kc*L, здесь kг,

kc – коэффициент использования

передачи в течении года, суток;

L - срок службы привода, лет.

Для нормализованных и улучшенных колес

1KHL2,6;

для колес с поверхностной закалкой

1KHL1,8.

При NHE>NHO следует принимать

KHL=1.

Допускаемое контактное напряжение

следует определить для зубьев шестерни

[]H1 и колеса

[]H2.

Для прямозубых цилиндрических и

конических передач в качестве расчетного

допускаемого напряжения следует

принимать меньшее значение []H

из полученных для шестерни []H1

и колеса []H2.

Для зубчатых передач с непрямыми зубьями

в качестве расчетного допускаемого

контактного напряжения принимают: []H=0,45*([]H1+[]H2)<=1,23*[]H2

- для цилиндрических передач с непрямыми

зубьями []H=0,45*([]H1+[]H2)<=1,15*[]H2

-для конических передач с непрямыми

зубьями В противном

случае []H=1,23*[]H2

и []H=1,15*[]H2.

1.3 Допускаемые

напряжения изгиба, МПа.

где []FO –

предел выносливости зубьев при изгибе

соответствующий базовому числу циклов

перемены напряжений, (табл.2).

SF - коэффициент безопасности;

SF=1,7…2,2 (большее значение для

литых заготовок).

KFL - коэффициент долговечности;

где NFO – базовое число циклов

перемены напряжений для всех сталей,

соответствующее пределу выносливости.

NFO=4*106.

NFE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка). При постоянной

нагрузке NFE=60*c*ni*t, здесь с -

число одинаковых колес, сцепляющихся

с рассчитываемым;

ni - частота вращения рассчитываемого

колеса;

t - срок

службы привода (ресурс), ч. t=365*kг*24*kc*L, здесь kг,

kc – коэффициент использования

передачи в течении года, суток;

L - срок службы привода, лет.

При твердости 350HB

1KFL2,08;

При твердости >350HB 1KFL1,63;

Если полученное значение NFE>NFO,

то принимают NFE=NFO=4*106,

т.е. KFL=1.

При работе зубьев обеими сторонами

(передача реверсивная) значение

допускаемого напряжения изгиба следует

понизить на 25%. Допускаемые

напряжения изгиба следует рассчитывать

для зубьев шестерни и колеса. Таблица

2

Способы ТО и

ХТО зубьев

Средняя твердость

поверхности зубьев

Стали

[]НO,

МПа

[]FO,

МПа

Отжиг, нормализация

или улучшение

H<HB350

Стали углеродистые

и легированные

[]НO=2НВ+70

[]FO=1,8HB

Объемная закалка

HRC

45…55

[]НO=18НHRC+150

[]FO=500

Поверхностная

закалка

HRC

42…50

[]НO=17НHRC+200

[]FO=17HRС+200

Цементация и

нитроцементация

H>HRC56

Стали легированные

[]НO=23НHRC

[]FO=600…750

Азотирование

HV

550…750

[]НO=1050

[]FO=10HRС+240

1.4 Межосевое расстояние. где ка-

вспомогательный коэффициент;

ка=495 – для прямозубых передач;

ка=430 – для косозубых передач;

u - передаточное число рассчитываемой

передачи;

[H] – расчетное

допускаемое контактное напряжение;

Т2 - вращающий момент на валу

колеса рассчитываемой передачи;

ва=в/aw- коэффициент

относительной ширины колеса по межосевому

расстоянию;

ва0,25

– для прямозубых колес;

ва=0,315; 0,4; 0,5 – для косозубых

колес;

к’H-

коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

к’H=1

– для прирабатывающихся зубьев.

Расчетное значение aw округлить

до ближайшего стандартного значения

(табл.3). Таблица

3

Ряд 1

50

63

80

100

125

160

200

250

315

400

500

Ряд 2

71

90

112

140

180

224

280

355

450

560

1.5 Модуль

зацепления (окружной для прямозубых

колес m, нормальный для косозубых колес

mn).

m=(0,01…0,02)*aw,

мм

mn=(0,01…0,02)*aw,

мм

Расчетное значение m или mn округляем

до ближайшего стандартного значения

(табл.4). Таблица

4

Ряд 1

1,5

2

2,5

3

4

5

6

8

10

Ряд 2

1,75

2,25

2,75

3,5

4,5

5,5

7

9

11

1.6 Рабочая

ширина шестерни и колеса.

b2=ва*aw,

мм

b1=b2+(2…5),

мм

Значения b1 и b2 округлить

до целых чисел.

1.7 Число

зубьев шестерни и колеса. 1.7.1 Суммарное

число зубьев шестерни и колеса.

zc=2*aw/m – для

прямозубых колес;

zc=2*aw*cos’/mn

– для косозубых колес.

'=arcsin(3,5*mn/b2)

zc – округлить до целого значения. 1.7.2 Уточнить

угол наклона зубьев:

=arccos(zc*mn/2*aw) =80…150

– для косозубых колес; =150…300

– для шевронных колес. Вычислить с

точностью до 5 знака. 1.7.3 Число

зубьев шестерни.

z1=zc/(u+1)17 1.7.4 Число

зубьев колеса.

z2=zc-z1 – для внешнего

зацепления.

z2= z1*u – для внутреннего

зацепления. 1.7.5 Уточнить

передаточное число.

u'=z2/z1 Расхождение

с исходным значением

u=(u-u’)/u*100%3%

Если u>3%,

то следует увеличить z2 на единицу.

1.8 Основные

геометрические размеры колес. 1.8.1 Диаметры

делительных окружностей, мм. d1=m*z1

для прямозубых d1=mn*z1/cos,

для косозубых

d2=m*z2

колес d2=mn*z2/cos,

колес Вычислить с точностью

до 3-х знаков. Проверить

условие:

aw=(d2+d1)/2 – для внешнего

зацепления.

aw=(d2-d1)/2 – для внутреннего

зацепления. 1.8.2 Диаметры окружностей

выступов, мм.

da1=d1+2*mn,

da2=d2+2*mn, 1.8.3 Диаметры

окружностей впадин, мм.

df1=d1-2,5*mn,

df2=d2-2,5*mn.

1.9 Окружная

скорость колес и степень точности

(табл.5).

V=w1*d1/2*103, м/с Таблица

5

Степень точности

Окружные

скорости V, м/с, вращения колес

Прямозубых

не прямозубых

цилиндрич

Конич

Цилиндрич

конич

6

до 15

до 12

до 30

до 15

7

до 10

до 8

до 15

до 10

8

до 6

до 4

до 10

до 7

9

до 2

до 1,5

до 4

до 3 Примечание:

рекомендуется назначать степень

точности на одну выше, чем в таблице

для данной скорости

1.10 Коэффициент

нагрузки.

kH=kH*kH*kHv,

где kH

- коэффициент, учитывающий

неравномерность распределения нагрузки

между зубьями;

kH=1 –

для прямозубых колес; Для косозубых

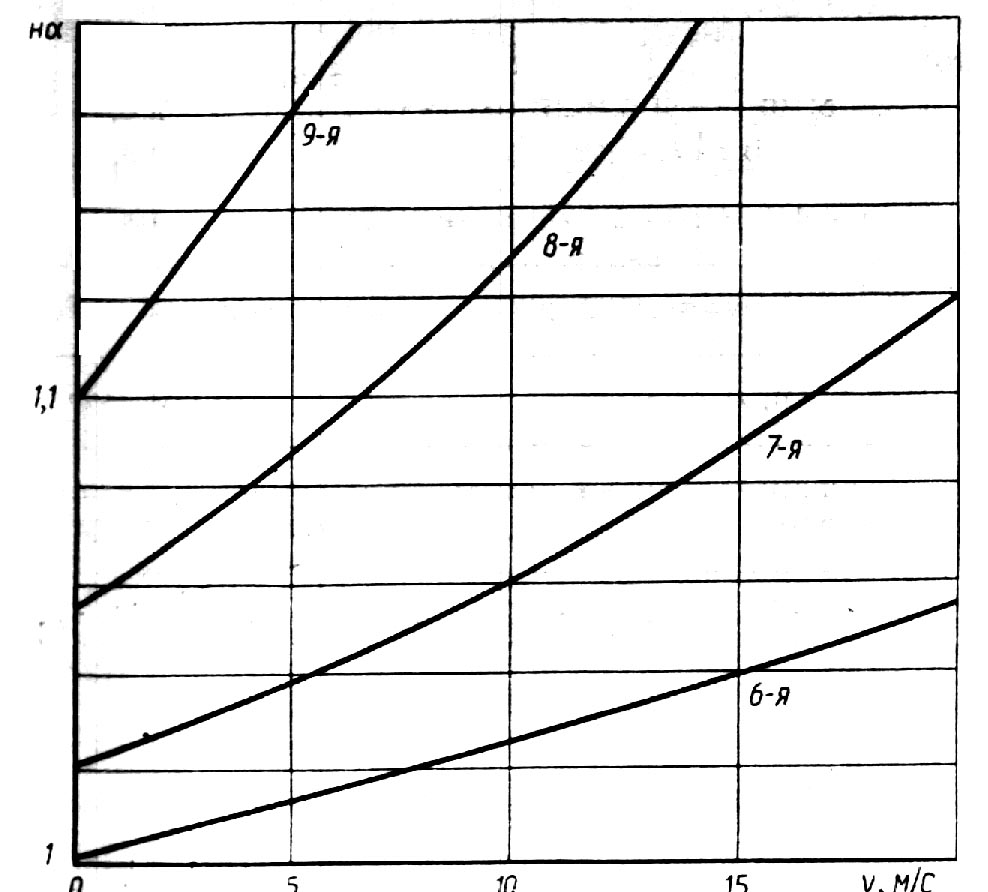

колес kH

определяется по рис.2, в зависимости от

окружной скорости V и степени точности. Рис.2.

График для определения коэффициента

КН

по кривым степени точности

kH -

коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

kH=1 –

для прирабатывающихся зубьев;

kHv - коэффициент, учитывающий

динамическую нагрузку, зависящий от

окружной скорости колеса и степени

точности передачи; принимается по

табл.6; Таблица

6 Значение

коэффициентов KHv

и KFv

при НВ2<=350

Степень точности

Коэффициент

Окружная

скорость v

1

2

4

6

8

10

6

KHv

1,03/1,01

1,06/1,02

1,12/1,03

1,17/1,04

1,23/1,06

1,28/1,07

KFv

1,06/1,02

1,13/1,05

1,26/1,10

1,40/1,15

1,58/1,20

1,67/1,25

7

KHv

1,04/1,02

1,07/1,03

1,14/1,05

1,21/1,06

1,29/1,07

1,36/1,08

KFv

1,08/1,03

1,16/1,06

1,33/1,11

1,50/1,16

1,67/1,22

1,80/1,27

8

KHv

1,04/1,01

1,08/1,02

1,16/1,04

1,24/1,06

1,32/1,07

1,40/1,08

KFv

1,10/1,03

1,20/1,06

1,38/1,11

1,58/1,17

1,78/1,23

1,96/1,29

9

KHv

1,05/1,01

1,10/1,03

1,20/1,05

1,30/1,07

1,40/1,09

1,50/1,12

KFv

1,13/1,04

1,28/1,07

1,50/1,14

1,77/1,21

1,98/1,28

2,25/1,35 Примечание: Значение

в числителе для прямозубых колес, в

знаменателе – для косозубых.

1.11 Расчетное

контактное напряжение. где К –

вспомогательный коэффициент;

К=436 – для прямозубых передач;

К=376 – для косозубых передач.

Ft=2*T2*103/d2

– окружная сила в зацеплении, Н;

d2 – делительный диаметр колеса,

мм;

b2 – рабочая ширина венца колеса,

мм;

КН – коэффициент нагрузки. Допускаемая

недогрузка передачи (Н<[]H)

не более 10% и перегрузка (Н>[]H)

до 5%. Если условие

прочности не выполняется, то следует

изменить ширину венца колеса b2.

Если эта мера не даст должного результата,

то либо надо увеличить межосевое

расстояние aw, либо назначить

другие материалы колес или другую

термообработку, пересчитать допускаемые

контактные напряжения и повторить весь

расчет передачи.

1.12 Расчетные

напряжения изгиба зубьев шестерни и

колеса, МПа.

где YF1, YF2- коэффициент формы

зуба шестерни и колеса; принимаются по

таблице 7, в зависимости от числа зубьев

шестерни z1 и колеса z2 для

прямозубых колес, для косозубых в

зависимости от эквивалентного числа

зубьев шестерни zv1=z1/cos3

и колеса zv2=z2/cos3.

Таблица

7

Z или zv

17

20

22

24

25

26

28

30

32

35

40

YF

4.27

4.07

3.98

3.92

3.9

3.88

3.81

3.8

3.78

3.75

3.7

Z или zv

45

50

60

65

71

80

90

100

180

YF

3.66

3.65

3.62

3.62

3.61

3.61

3.6

3.6

3.62

3.63

Y- коэффициент,

учитывающий наклон зубьев;

Y=1-0/140

– для косозубых колес;

Y=1 – для

прямозубых колес;

Т1 – вращающий момент на шестерне,

Н*м;

KF – коэффициент нагрузки;

kF=kF*kF*kFv где kF

- коэффициент, учитывающий распределение

нагрузки между зубьями;

kF=1 –

для прямозубых колес; Для косозубых

колес kF

зависит от степени точности передачи

(табл.8). Таблица

8

Степень точности

6

7

8

9

Коэффициент

kF

0,72

0,81

0,91

1,00

kF -

коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

kF=1 –

для прирабатывающихся зубьев колес;

kFv - коэффициент, учитывающий

динамическую нагрузку, зависящий от

окружной скорости колеса и степени

точности передачи; принимается по

табл.6;

вd=b/d- коэффициент относительной

ширины шестерни;

bd=0,5*ba*(u+1)

z1 – число зубьев шестерни;

mn – модуль зацепления.

1.13 Силы

действующие в зацеплении. 1.13.1 Окружная

сила:

Ft1=-Ft2=2*T2*103/d2,

H; 1.13.2 Радиальная

сила:

Fr1=-Fr2=Ft1*tgw/cos,

H, где w=200

– угол зацепления; 1.13.3 Осевая

сила:

Fa1=-Fa2=Ft1*tg,

H; 1.13.4 Сила

нормального давления:

Fn1=Ft1

/cosw*cos,

H, (Для прямозубых

передач =0; cos=1;

tg=0).

Исходные

данные

Мощность на валу шестерни

Р1=5,5 кВт

Вращающий момент на шестерне

Т1=72,9 Нм

Вращающий момент на колесе

Т2=280,2 Нм

Частота вращения шестерни

n1=720 об/мин

Частота вращения колеса

n2=180 об/мин

Передаточное число

U=4

Срок службы передачи

L=5 лет

Коэффициент использования передачи

в течении года

Кг=0,82

Коэффициент использования передачи

в течении суток

Кс=0,67 Передача

нереверсивная

2.1 Материал

шестерни и колеса

(НВ1ср285,5), в=900

Мпа, Т=750 МПа

(НВ2ср284,5), в=790

Мпа, Т=640

Мпа ([1] т.1) 2.2 Допускаемые

контактные напряжения, Мпа.

где []НO

– предел контактной выносливости при

базовом числе циклов;

[]НO=2НВ+70 ([1]

т.2)

[]НO1=2*285,5+70=641

МПа

[]НO2=2*248,5+70=567

МПа

SН – коэффициент

безопасности;

SН=1,1 – структура

однородная; ([1] с.4)

КНL –

коэффициент долговечности;

здесь NНО – базовое

число циклов перемены напряжений,

соответствующее пределу выносливости;

NНО=30*НВ2,4

NНО1=30*285,52,4=23,5*106

NНО2=30*248,52,4=16,8*106

NНЕ – эквивалентное

число циклов перемены напряжений за

весь срок службы передачи;

NНЕ=60*с*ni*t, здесь с –

число одинаковых колес, сцепливающихся

с рассчитываемым;

с=1

ni –

частота вращения рассчитываемого

колеса

n1=720 об/мин; n2=180

об/мин

t

- срок службы передачи;

t=365*кг*24*кс*L, здесь кг=0,72;

кс=0,67; L=5 лет

t=365*0,82*24*0,67*5=24,064*103,

ч.

NНЕ1=60*1*720*24,064*103=1040*106

NНЕ2=60*1*180*24,064*106=260*106

При NНЕ> NНO

КНL=1

NНЕ1>

NНO

КНL1=1

NНЕ2>

NНO

КНL2=1

Для косозубых передач в качестве

расчетного допускаемого контактного

напряжения рекомендуется принимать: 2.3 Допускаемые

напряжения изгиба, МПа.

где []FO –

предел выносливости зубьев при изгибе

соответствующий базовому числу циклов

перемены напряжений, (табл.2).

SF - коэффициент безопасности;

SF=1,9 ([1] c.5)

KFL - коэффициент долговечности;

где NFO – число циклов перемены

напряжений для всех сталей, соответствующее

пределу выносливости.

NFO=4*106 ([1]

c.6)

NFЕ

– эквивалентное число циклов перемены

напряжений за весь срок службы;

NFЕ=60*с*ni*t

При постепенной нагрузке NFЕ=

NНЕ, т.е.

NFЕ1=

NНЕ1=1040*106;

NFЕ2=

NНЕ2=260*106;

При NFЕ> NFO

КFL=1

NFЕ1>

NFO

КFL1=1

NFЕ2>

NFO

КFL2=1

2.4 Межосевое расстояние.

где ка=430

– для косозубых передач;

u=4

Т2=280,2 Нм

ва=0,315 – коэффициент относительной

ширины колеса;

кн -

коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба

2кн=1 –

для прирабатывающихся зубьев

Полученное

значение округляем до стандартного;

принимаем аw=160 мм

2.4 Модуль зацепления

mn=(0,01…0,02)*aw=(0,01…0,02)*160=1,6…3,2

мм Полученное

значение округляем до стандартного;принимаем

mn=2.5

мм

2.5 Рабочая

ширина шестерни и колеса

b2=ва*aw=0.315*160=50.4

мм

b2=50 мм

b1=54 мм 2.6 Число

зубьев шестерни и колеса 2.6.1 Суммарное

число зубьев шестерни и колеса

zc=2*aw*cos’/mn

– для косозубых колес.

'=arcsin(3,5*mn/b2)

=arcsin(3,5*2,5/50)=10,07860

zc=2*160*cos10,07860/2,5=126

2.6.2 Фактический

угол наклона зубьев

=arccos(zc

*mn/2*aw)

=arccos(126*2,5/2*160)=10,14180 2.6.3 Число

зубьев шестерни

z1=zc/(u+1)

=126/(4+1) =25,2 z1=25 2.6.4 Число

зубьев колеса.

z2=zc-z1=126-25=101 2.6.5 Фактическое

передаточное число

uф=z2/z1=101/25=4,04 Расхождение

с исходным значением

u=(4-4,04)/4*100%=-1%, что допустимо 2.7. Основные

геометрические размеры колес 2.7.1. Диаметр

делительной окружности

d1=mn*z1/cos=2,5*25/cos10,14180=63,4905мм

d2=

mn*z2/cos=2,5*101/cos10,14180=256,5015мм Проверка

условия:

aw=(d2+d1)/2=(256,5015+63,4905)/2=160мм 2.7.2 Диаметр

окружности выступов

da1=d1+2*mn=63.4905+2*2,5=68,4905

мм

da2=d2+2*mn=256,5015+2*2,5=261,5015

мм 2.7.3 Диаметр

окружности впадин

df1=d1-2,5*mn=63,4905-2.5*2,5=57,2405

мм

df2=d2-2,5*mn=256,5015-2.5*2,5=250,2515

мм 2.8 Окружная

скорость колес и степень точности:

V=w1*d1/2*103, м/с здесь

w1=*n1/30=3,14*720/30=75,36рад/с

V=75,36*63,4905/2*103=2,4м/с Степень

точности n=8 ([1] т.5) 2.9 Коэффициент

нагрузки

КH=KH*KH*KHV,

где KH

- коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями;

KH=1,06 ([1]

рис.2)

KH=1

– для прирабатывающихся зубьев;

KHV –

коэффициент динамической нагрузки;

KHV=1,02

([1] т.6)

КH=1,06*1*1,02=1,08 2.10 Расчетное

контактное напряжение

где К –

вспомогательный коэффициент;

К=376 – для косозубых передач.

Ft=2*T2*103/d2=2*280,2*103/256,5015=2184,8Н

– окружная сила в зацеплении.

2.11 Расчетное

напряжение изгиба

где YF1,

YF2- коэффициент формы зуба шестерни

и колеса;

zv1=z1/cos3=

25/cos310,14180=26 - эквивалентное

число зубьев шестерни;

zv2=z2/cos3.=101/cos310,14180=105

- эквивалентное число зубьев колеса;

YF1=3,9;

YF2=3,6

([1]т.7)

Y

- коэффициент, учитывающий наклон

зубьев;

Y=1-0/140=1-10,14180/140=0,928

КF – коэффициент

нагрузки

КF=KF*KF*KFV,

где KF

- коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями.

KF=0,91 ([1]т.8)

KF

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине зуба;

KF=1

– для прирабатывающихся зубьев;

KFV –

коэффициент динамической нагрузки;

KFV=1,06 ([1]т.6)

КF=0,91*1*1,06=0,96

вd=b/d - коэффициент относительной

ширины шестерни;

bd=0,5*ba*(u+1)=

0,5*0,315*(4+1)=0,7875

2.12 Усилия в

зацеплении 2.12.1. Окружная

сила

Ft1=-Ft2=2*T2*103/d2=2*72,9*103/63,4905=2184,8H; 2.12.2 Радиальная

сила

Fr1=-Fr2=Ft1*tgw/cos, где w=200

– угол зацепления;

Fr1=-Fr2=2184,8*tg200/cos10,14180H, 2.12.3

Осевая сила:

Fa1=-Fa2=Ft1*tg=2184,8*tg10,14180=390,8H.

Гинзбург Е.Г.,

Голованов Н.Ф., Фирун Н.Б, Халебский

Н.Т. Зубчатые передачи. Справочник. Л.:

Машиностроение, 1980. Иванов

М.Н. Детали машин. – М.: Высшая школа,

1984. Чернавский

С.А., Снесарев Г.А., Козинцов Б.С. и др.

Проектирование механических передач.

– М.: Машиностроение, 1984. Столбин

Г.Б., Жукова К.П. Расчет и проектирование

деталей машин. – М.: Высшая школа, 1978. Решетов

Д.Н. Детали машин. – М.: Машиностроение,

1989. Шейнблит

А.Е. Курсовое проектирование деталей

машин. – М.: Высшая школа, 1991.

1. Методика расчета закрытых цилиндрических передач.

Механические свойства стали

![]()

![]()

![]()

![]()

Значения []нo и []fo

Межосевое расстояние

Модуль зацепления

Степень точности зубчатых передач

![]()

Коэффициент формы зуба

Коэффициент kF

2. Пример расчета цилиндрической косозубой передачи.

Шестерня: Сталь 40х, термообработка – улучшение, нв 269…302

Колесо: Сталь 40х, термообработка – улучшение, нв235…269

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Литература

2

19

3

18

4

17

5

16

6

15

7

14

8

13

9

12

10

11