- •1 Методика расчета конических передач с круговыми зубьями

- •1.1 Выбор материала колеса, термообработки и твердости

- •1.2 Выбор твердости рабочей поверхности зуба

- •1.2.1 Прямозубые колеса

- •1.2.3 Косозубые колеса и колеса с круговые зубьями

- •Механические свойства стали

- •1.3 Допускаемые контактные напряжения

- •Значения Hlimb и Flimb

- •Значение коэффициента сv

- •Значение коэффициента ba

- •1.4 Допускаемые напряжения изгиба

- •1.5 Проектный расчет закрытой конической передачи с круговыми зубьями

- •Диаметры внешних делительных окружностей

- •Модуль передачи

- •1.6 Средняя окружная скорость в зацеплении, м/с

- •Рекомендуемая степень точности

- •1.7 Уточнение коэффициента нагрузки

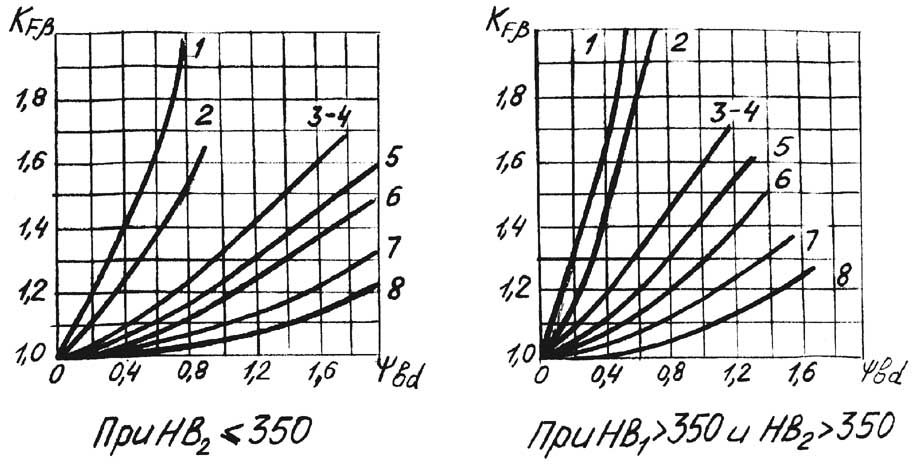

- •Значение коэффициентов koH и koF

- •Значение коэффициентов kHv и kFv

- •1.8 Расчетное контактное напряжение, мПа

- •1.9 Геометрические размеры шестерни и колеса

- •Коэффициент смешения хn1 для шестерни конических передач

- •1.10 Расчетное напряжение изгиба в зубьях шестерни и колеса, мПа

- •Коэффициент формы зуба yf

- •1.11 Усилия в зацеплении

- •1.12 Проверка передачи на прочность при кратковременной перегрузке

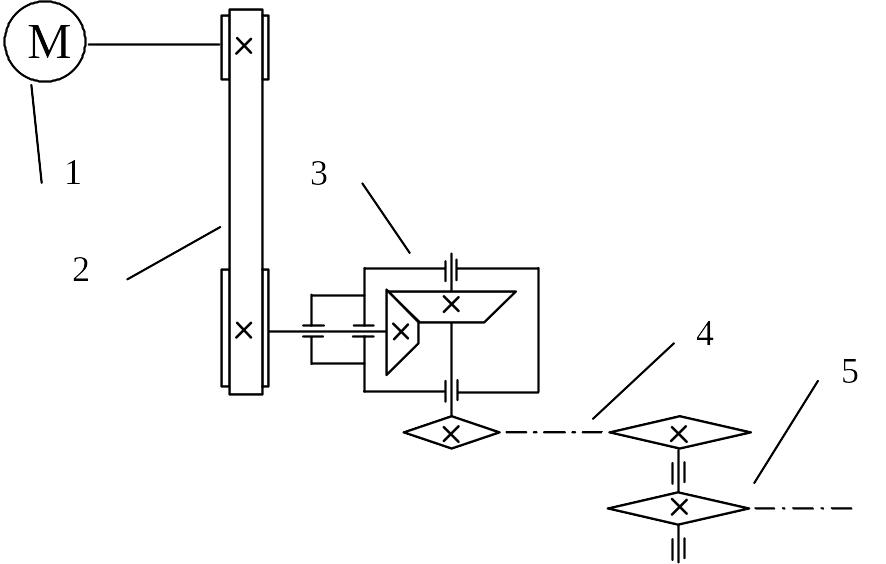

- •2 Пример расчета конической передачи с круговыми зубьями Задание: Выполнить расчет конической передачи с круговыми зубьями редуктора привода к цепному конвейеру при следующих данных:

- •2.1 Материал шестерни и колеса

- •2.2 Допускаемые контактные напряжения

- •2.3 Допускаемые напряжения изгиба

- •2.4 Проектный расчет закрытой конической передачи с круговыми зубьями

- •2.5 Средняя окружная скорость в зацеплении

- •2.6 Уточнение коэффициента нагрузки

- •2.7 Расчетное контактное напряжение

- •2.8 Геометрические размеры шестерни и колеса

- •2.9 Расчетное напряжение изгиба в зубьях шестерни и колеса

- •2.10 Усилия в зацеплении

- •2.11 Проверка передачи на прочность при кратковременной перегрузке

Министерство

образования Российской Федерации Орский

гуманитарно-технологический институт

(филиал)

Государственного

образовательного учреждения высшего

профессионального образования

«Оренбургский государственный

университет»

кафедра

общепрофессиональных дисциплин

Методические

указания по расчету закрытых конических

передач с круговыми зубьями для студентов

специальностей 1201, 1502

г.Орск—2003г

ББК-34.44 Б 332 УДК 621.81

Методика

расчета зубчатых передач по дисциплинам

«Детали машин и основы конструирования

машин», «Детали машин» для студентов

специальностей 1201, 1502

Составители:

Г.С. Баширова, Е.В. Баширова, Д.В. Анненков

Издательство Орского

Гуманитарно-Технологического Института,

2003

Введение

Зубчатая передача является

механизмом, который с помощью зубчатого

зацепления передает или преобразует

движение с изменением угловых скоростей

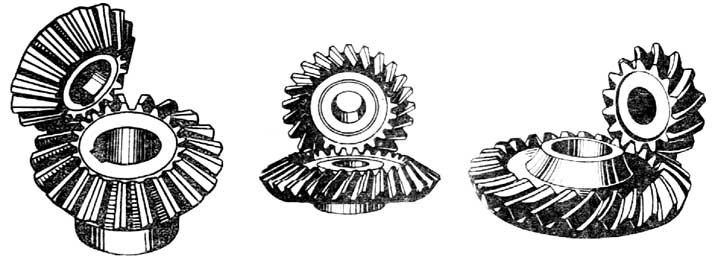

или моментов. Конические

колеса применяют для передачи движения

между валами, оси которых пересекаются.

Угол между осями колес

(межосевой угол =1+2,

1 – угол

делительного конуса шестерни; 2

– угол делительного конуса колеса)

теоретически может быть любым в

диапазоне 100<<1700.

Наибольшее распространение получили

ортогональные передачи с углом =900

(рис.1). По расположению зубьев на колесе

конические передачи бывают прямозубые

(рис.1а), косозубые (рис.1б) и с круговыми

зубьями (рис.1в). а)

б) в) Рис.1.

Передачи конические Конические

колеса значительно сложнее в изготовлении

и монтаже. Помимо допусков на размеры

зубьев и углы делительных конусов при

сборке необходимо достигнуть совпадение

вершин конусов шестерни и колеса.

Материал зубчатых

колес должен обеспечить: стойкость поверхностных

слоев зуба против усталостного

выкрашивания и абразивного износа; прочность зуба на изгиб; соответствие технологических

свойств материала намечаемому способу

обработки; минимальные значения веса

и размеров колес; минимальную стоимость. Стальные зубчатые колеса Стальные зубчатые колеса с

твердостью 350HB из

углеродистых сталей и легированных

сталей с отжигом, нормализацией и

улучшением рекомендуется применять: в мелкосерийном производстве; в мало- и средненагруженных

передачах; в передачах подвергаемых

большим динамическим и ударным

нагрузкам; в передачах с колесами

больших диаметров (термическая обработка

которых затруднена). Колеса малых и

средних диаметров выполняются из

поковок или проката. Колеса диаметров

>500мм рекомендуется изготавливать из

стального литья (35Л, 40Л, 50Л), применяя

их в паре с кованной шестерней при

окружной скорости V<8м/с. Стальные зубчатые

колеса с твердостью >350HB из углеродистых

и легированных сталей с дополнительной

термической обработкой поверхности

зуба после нарезания рекомендуется

применять: в массовом и крупносерийном

производстве; в высоконагруженных

передачах; в передачах, габариты которых

ограничены специальными требованиями; при отсутствии требований,

ограничивающих стоимость. При использовании

зубчатых колес с >350HB рекомендуется

применять повышенную точность

изготовления колес, увеличивать

жесткость валов. Зубчатые колеса из чугуна Серый чугун

рекомендуется применять для: тихоходных, преимущественно

крупных открытых передач, габариты

которых не ограничены какими-либо

требованиями; редко работающих, сменных

колес. Модифицированный

и высокопрочный чугун рекомендуется

применять при окружных скоростях V<6м/с

взамен стального литья для снижения

стоимости. Неметаллические колеса Неметаллические

материалы можно рекомендовать для

изготовления зубчатых колес: в малонагруженных передачах; в силовых высокоскоростных

передачах в паре с металлическими

колесами для уменьшения шума. Стальные колеса,

работающие в паре с неметаллическими

должны иметь твердость >250HB; ширина

металлических колес принимается

несколько больше, чем у неметаллических. Материал открытых зубчатых

передач Открытые

передачи чаще всего выполняются

прямозубыми и работают с небольшими

скоростями, как правило менее 1м/с. Такие

передачи прирабатываются при всех

твердостях, но изготавливают их в

большинстве случаев из нормализованных

или улучшенных сталей.

Для прямозубых

колес с твердостью <НВ350 рекомендуется

соблюдать следующие соотношения

твердости колеса и шестерни: НВшест.-НВкол.=20…50 Это достигается: выбором разных материалов

для изготовления шестерни и колеса,

например:

шестерня – сталь 45, НВ250; колесо – сталь

50, НВ200. выбором одной и той же марки

стали для шестерни и колеса с различной

термической обработкой,

например:

шестерни – сталь 40Х, улучшенная НВ270; колесо

– сталь 40Х, нормализованная НВ 230. При высокой

твердости рабочих поверхностей с

твердостью >НВ350 рекомендуется

обеспечить одинаковую твердость для

шестерни и колеса: НВшест.НВкол. В передачах с

косыми и круговыми зубьями рекомендуется

соблюдать следующие соотношения

твердости колеса и шестерни: НВшест.-НВкол.=80…250 Например,

шестерня – сталь 40Х, улучшенная НВ270 с

дополнительной закалкой ТВЧ до НВ500;

колесо – сталь 40Х, улучшенная НВ240 или

шестерня – сталь 50Г, улучшенная НВ240;

колесо – сталь 40, нормализованная

НВ150. В двух- трех-

четырехступенчатых редукторах (для

сокращения номенклатуры материалов)

рекомендуется назначать: одну марку материала для

всех шестерен и другую марку материала

для всех колес; одну и ту же марку материала

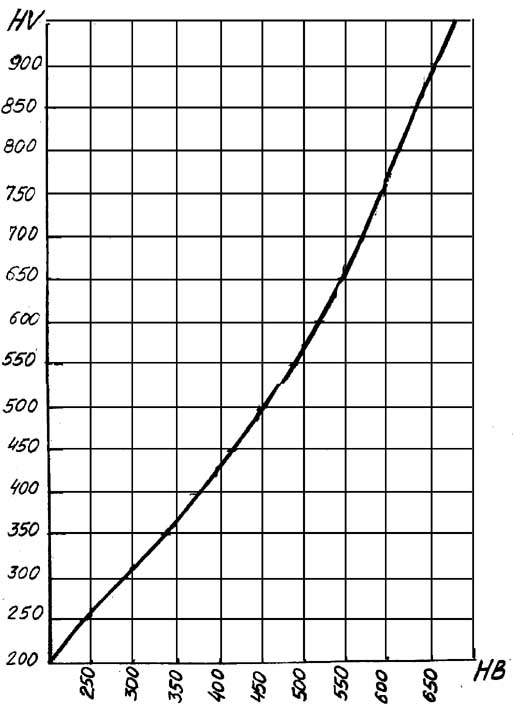

для всех колес и шестерен. Рис.2.

График соотношения твердостей, выраженных

в единицах HB

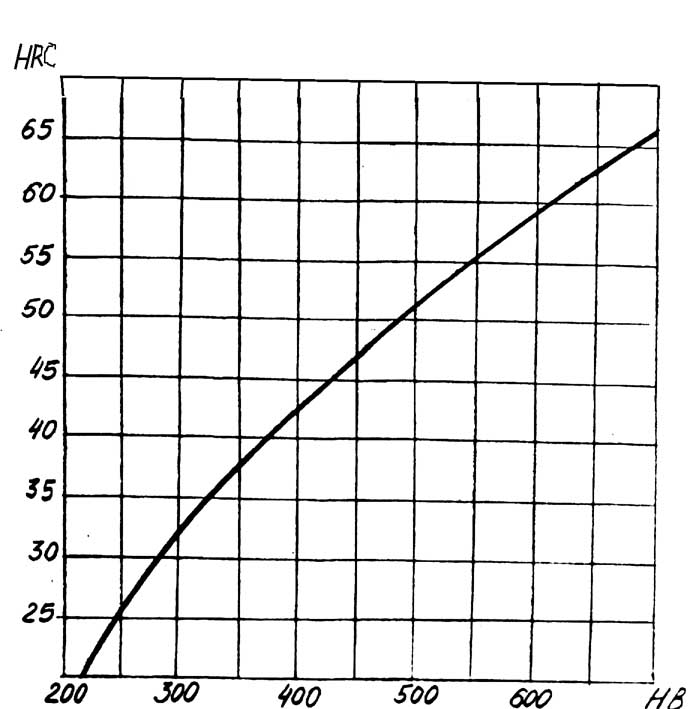

и HV Рис.3.

График соотношения твердостей, выраженных

в единицах HB

и HRC Рекомендуемый

выбор материала, термообработки,

твердости и механических свойств сталей

приводится в таблице 1. Таблица

1

Марка стали

Диаметр, D,

мм

Ширина, мм

НВ сердцевины

HRC

поверхности

В

Т

Вид термообработки

МПа

35

любой

любая

163-192

-

550

270

Нормализация

45

любой

любая

179-207

-

600

320

Нормализация

45

125

80

235-262

-

780

540

Улучшение

45

80

50

269-302

-

890

650

Улучшение

40Х

200

125

235-262

-

790

640

Улучшение

40Х

125

80

269-302

-

900

750

Улучшение

40Х

125

80

269-302

45-50

900

750

улучшение +

закалка ТВЧ

35ХМ

315

200

235-262

-

800

670

Улучшение

35ХМ

200

125

269-302

-

920

790

Улучшение

35ХМ

200

125

269-302

48-53

920

790

улучшение +

закалка ТВЧ

40ХН

315

200

235-262

-

800

630

Улучшение

40ХН

200

125

269-302

-

920

750

Улучшение

40ХН

200

125

269-302

48-53

920

750

улучшение +

закалка ТВЧ

20ХН2М

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

18ХГТ

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

12Н3А

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

25ХГМ

200

125

300-400

56-63

1000

800

улучшение +

цементация + закалка

40ХН2МА

125

80

269-302

40-56

980

780

улучшение +

азотирование

35Л

любой

любая

163-207

-

550

270

Нормализация

45Л

315

200

207-235

-

680

440

Улучшение

40Л

315

200

235-262

-

850

600

Улучшение

где Hlimb

– предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов перемены

напряжений, МПа (табл.2);

Таблица 2

Способы ТО и

ХТО зубьев

Средняя

твердость поверхности зубьев

Стали

Hlimb,

МПа

Flimb,

МПа

Отжиг, нормализация

или улучшение

Н<НВ350

Стали углеродистые

и легированные

Hlimb=2НВ+70

Flimb=1,8HB

Объемная закалка

HRC45…55

Hlimb=18НRC+150

Flimb=500

Поверхностная

закалка

HRC42…50

Hlimb=17НRC+200

Flimb=17HRCпов+200

Цементация и

нитроцементация

Н>HRC56

Стали легированные

Hlimb=23НRC

Flimb=600…750

Азотирование

HV550…750

Hlimb=1050

Flimb=10HRCсерд+240

SH –

коэффициент запаса прочности:

для колес с однородной структурой

материала: SH=1,1;

для колес с поверхностным упрочнением:

SH=1,2;

ZR – коэффициент,

учитывающий шероховатость сопряженных

поверхностей зубьев; принимают в

зависимости от параметра шероховатости;

для Ra=1,25…0,63 ZR=1,0

для Ra=2,5…1,25 ZR=0,95

для Rz=40…10 ZR=0,90

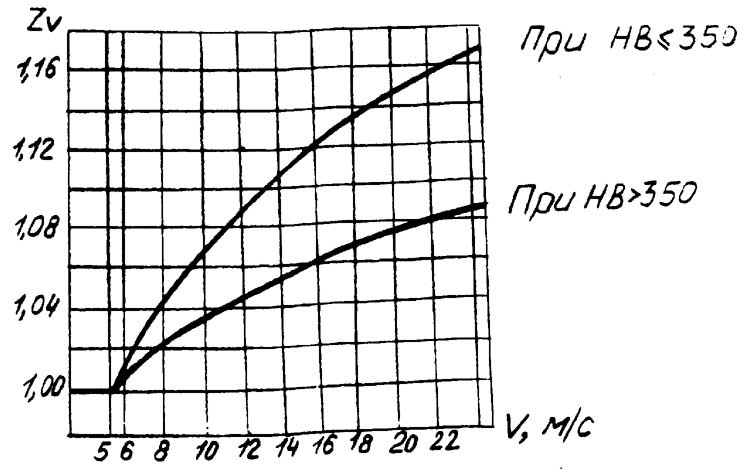

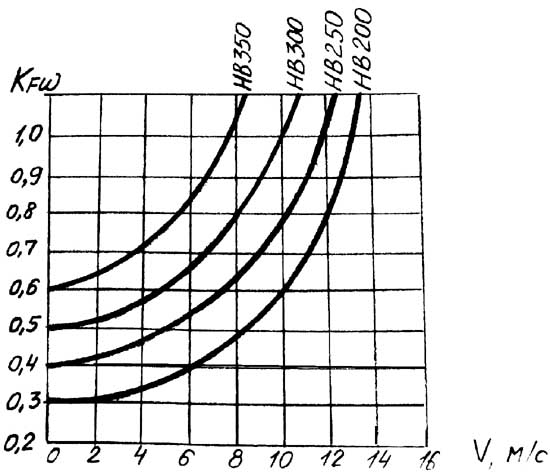

ZV

– коэффициент, учитывающий окружную

скорость; определяют по рис.4 в зависимости

от твердости рабочих поверхностей

зубьев и окружной скорости V

в зацеплении или определить по формуле:

при твердости 350НВ

ZV=0,85*V0,1

при твердости >350НВ ZV=0,925*V0,05 Рис.4.

График для определения ZV

При проектном расчете, когда размеры

зубчатых колес еще не известны, для

приближенного определения окружной

скорости можно воспользоваться

зависимостью:

где n1 – частота

вращения шестерни, об/мин;

u – передаточное число;

Т2 – вращающий момент на валу

колеса, Нм;

СV – вспомогательный

коэффициент, табл.3;

ba – коэффициент

ширины колеса, табл.4.

Таблица 3

Передача

Обработка

У1+У2

ТВЧ1+У2

Ц1+У2

ТВЧ1+ТВЧ2 З1+З2

Ц1+Ц2

Коническая с

круговыми зубьями

10

10

11

11

13,5

Примечание.

У – улучшение; З – закалка объемная;

ТВЧ – закалка поверхности при нагреве

ТВЧ; Ц – цементация

Таблица 4

При расположении

зубчатых колес относительно опор

Симметричное

Несимметричное

Консольное

(одно или обоих зубчатых колес)

0,315…0,50

0,25…0,40

0,20…0,25

Для шевронных

передач: ba=0,40…0,63 Стандартный

ряд ba:

0,20; 0,25; 0,315; 0,40; 0,50.

ZL

– коэффициент, учитывающий влияние

смазки;

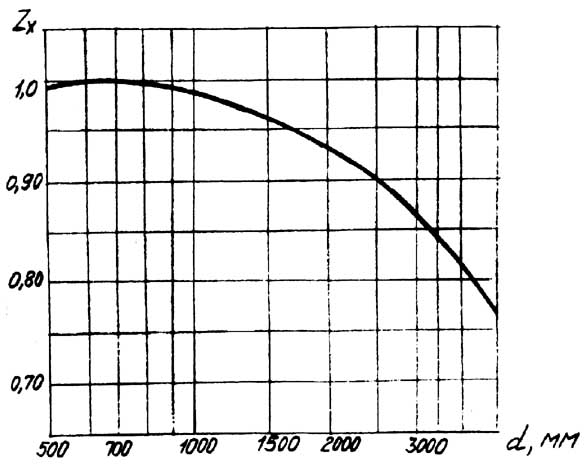

ZX

– коэффициент, учитывающий размер

зубчатого колеса; определяют по рис.5

или по формуле:

где d – делительный

диаметр, мм;

при d<1000мм ZX=1. Рис.5.

График для определения ZX

При расчете допускаемых контактных

напряжений следует принимать

ZR*ZV*ZL*ZX=0,9.

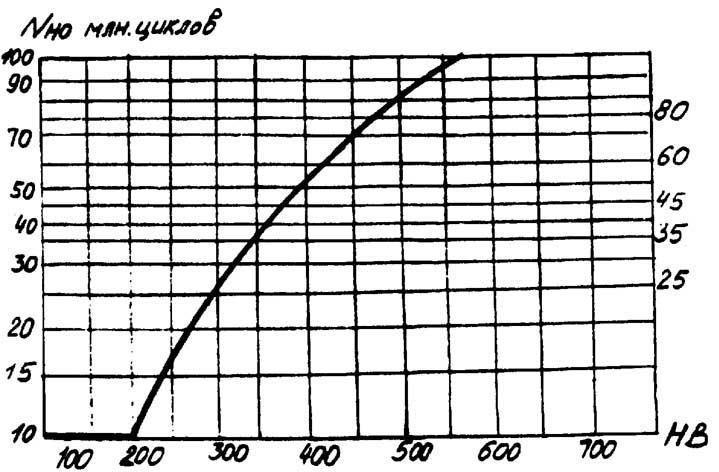

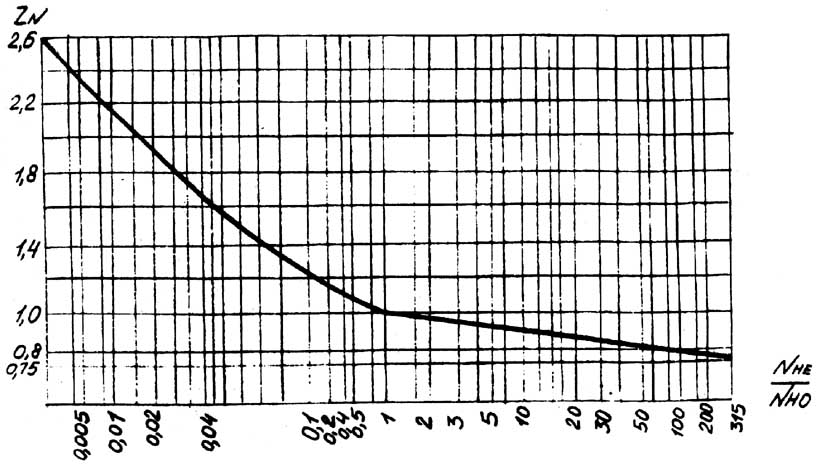

ZN

– коэффициент долговечности;

определяется по рис.7 или по формуле:

где NHO – базовое число циклов

перемены напряжений, соответствующее

пределу выносливости, млн циклов;

определяется по рис.6 или по формуле:

NHO=30*HBcp2,4 Рис.6.

График для определения NHO

NHE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка), млн. циклов.

mH –

показатель корня;

При постоянной нагрузке:

NHE=60*c*ni*t, здесь

с – число одинаковых колес, сцепляющихся

с рассчитываемым;

ni – частота вращения рассчитываемого

колеса;

t –

срок службы привода (ресурс), ч;

t=365*kг*24*kc*L,

здесь kг, kc – коэффициент

использования передачи в течении года,

суток;

L – срок службы привода, лет.

При переменном режиме работы:

здесь

Тi – один из крутящих

моментов согласно графика нагрузки;

Тmax – максимально

длительно действующий из моментов;

ni,

ti –

соответствующие этим моментам (Тi)

частота вращения и время работы.

При NHENHO

коэффициент долговечности ZN

определяется по рис.6 или по формуле:

При однородной структуре материала

(нормализация, улучшение, объемная

закалка) ZN2,6.

При поверхностном упрочнении ZN1,8.

При NHE>NHO коэффициент

долговечности ZN

определяется по рис.6 или по формуле:

принимая ZN

не менее 0,75. Рис.7.

График для определения ZN

Допускаемое контактное напряжение

следует определить для зубьев шестерни

[]H1 и колеса

[]H2.

Для зубчатых передач с непрямыми зубьями

в качестве расчетного допускаемого

контактного напряжения принимают:

[]H=0,45*([]H1+[]H2)1,15*[]H2

где Flimb

– предел выносливости зубьев при

изгибе, соответствующий базовому числу

циклов перемены напряжений, МПа

(см.табл.2);

SF –

коэффициент запаса прочности:

SF=1,7…2,2

(большие значения для литых заготовок);

YR –

коэффициент, учитывающий влияние

шероховатости поверхности;

YR=1

– для шлифования и зубофрезерования

при шероховатости не более Rz=40мкм;

YR=1,05

– для полирования при цементации,

нитроцементации, азотировании

(полирование до ХТО);

YR=1,2

– для полирования при нормализации и

улучшении;

YC

– коэффициент, учитывающий

двухстороннее приложение нагрузки

безопасности;

YС=1 – при одностороннем

приложении нагрузки;

YС=0,7…0,8 – при

реверсивной нагрузке;

YN

– коэффициент долговечности,

определяется по формуле:

здесь NFO – базовое число циклов

перемены напряжений, соответствующее

пределу выносливости, NFO=4*106

для всех сталей;

NFE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка).

При постоянной нагрузке:

NFE=60*c*ni*t, здесь

с – число одинаковых колес, сцепляющихся

с рассчитываемым; ni

– частота вращения рассчитываемого

колеса; t

– срок службы привода (ресурс), ч;

t=365*kг*24*kc*L,

здесь kг, kc – коэффициент

использования передачи в течении года,

суток;

L – срок службы привода, лет.

При переменном режиме работы:

здесь

Тi – один из крутящих

моментов согласно графика нагрузки;

Тmax – максимально

длительно действующий из моментов;

ni,

ti –

соответствующие этим моментам (Тi)

частота вращения и время работы.

mF –

показатель корня;

mF=6

– при твердости поверхности зубьев

350НВ;

mF=9

– при твердости поверхности зубьев

>350НВ;

При NFENFO

коэффициент долговечности YN=1;

Если NFE<NFO

коэффициент долговечности YNmax=4

при mF=6;

YNmax=2,5

при mF=9.

1.5.1 Внешний

делительный диаметр колеса где Т2

– вращающий момент на валу колеса, Н*м;

u – передаточное число рассчитываемой

передачи;

k'HB – коэффициент, учитывающий

неравномерность распределения нагрузки

по ширине венца (предварительный)

(см.рис.10);

k'HB=1 для прирабатывающихся колес

с прямыми зубьями;

bR=b/Re0,3

– коэффициент относительной ширины

колес; при проектном расчете передачи

рекомендуется принимать bR=0,285.

[]H – расчетное

допускаемое контактное напряжение,

МПа;

Н – коэффициент, учитывающий

вид конической передачи;

Н=0,8+0,15*u –

для конических колес с высокой

поверхностной твердостью;

Н=1,2+0,2*u –

для конических колес при твердость

менее 350НВ. Расчетное

значение de2 округлить до ближайшего

стандартного значения (табл.5). Таблица

5

Ряд 1

50

63

80

100

125

160

200

250

315

400

500

Ряд 2

56

71

90

112

140

180

225

355

560

1.5.2 Предварительно значение диаметра

внешней делительной окружности шестерни de1'=de2/u

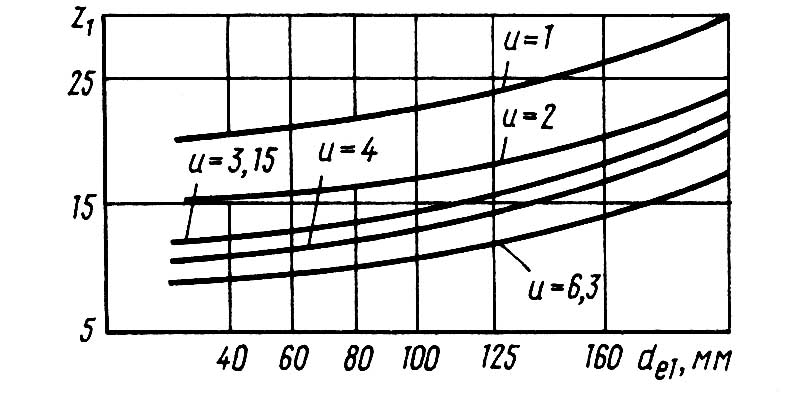

1.5.3 Число зубьев

шестерни и колеса 1.5.3.1 Число

зубьев шестерни

Предварительное значение зубьев

шестерни z1' для колес выбирают

по рис.8 в зависимости от диаметра de1'

шестерни. Рис.8.

График для определения числа зубьев

шестерни Затем

предварительное значение числа зубьев

шестерни z1' уточняют в соответствии

с табл.6. Таблица

6 Число зубьев

шестерни в зависимости от термической

обработки колес

Значение z1'

Шестерня

HHRC45

z1=z1'

Колесо

Шестерня

HHRC45

z1=1,3*z1'

Колесо

HHB350

Шестерня

H<HB350

z1=1,6*z1'

Колесо

Значение z1

округлить до целого числа. z1min12. 1.5.3.2 Число

зубьев колеса

z'2=z1*u Значение

z'2 округлить до целого числа.

1.5.4 Фактическое

передаточное число

uф=z2/z1 Разность

между расчетным и фактическим

передаточными числами:

u=(u-uф)/u*100%3%

1.5.5 Углы

делительных конусов шестерни и колеса,

град

2=arctgu

1=900-2

1.5.6 Внешний

окружной модуль, мм

mte=de2/z2 Внешний

окружной модуль mte

может иметь нестандартное значение,

но на практике значение mte

принимают ближайшее стандартное из

стандартного ряда чисел (табл.7). Таблица

7

Ряд 1

1,5

2

2,5

3

4

5

6

8

10

Ряд 2

1,75

2,25

2,75

3,5

4,5

5,5

7

9

11

1.5.7 Число зубьев

плоского колеса

1.5.8 Окончательное значение диаметра

внешней делительной окружности шестерни

Точность расчета – 0,001 мм.

de1=mte*z1

1.5.9 Внешнее

конусное расстояние, мм Величину Re

не округлять.

1.5.10 Ширина

зубчатого венца (предварительная), мм

b'0,3*Re Принять

ближайшее из стандартного ряда Ra20:

15, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100,

110, 125, 140, 160, 180, 200, 220 – только для редукторов

в крупносерийном и массовом производствах.

Для редукторов индивидуального

производства значении b округлить до

целого значения.

1.5.11 Уточнить

значение коэффициента ширины зубчатого

венца

bR=b/Re10*mte

1.5.12 Среднее

конусное расстояние, мм

Rm=Re-0,5*b

1.5.13 Средний

нормальный модуль, мм

где m

– угол наклона зубьев в среднем сечении;

рекомендуется принимать m=350.

1.5.14 Средний

делительный диаметр шестерни и колеса,

мм

dm1=mnm*z1/cosm

dm2=mnm*z2/cosm

В соответствии

со значением Vm назначается степень

точности n (см.табл.8). Таблица

8

Передача

Окружная

скорость Vm

м/с

До 5 м/с

5…8

8…12,5

Свыше 12,5 м/с

Коническая с

круговыми зубьями

8

8

7

6

Коэффициент нагрузки при расчете на

контактную прочность:

kH=kH*kH*kHv

Коэффициент нагрузки при расчете на

изгибную выносливость:

kF=kF*kF*kFv

где kH,

kF -

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями;

kH, kF

- коэффициент, учитывающий

неравномерность распределения нагрузки

по ширине зуба;

kHv, kFv -

коэффициент, учитывающий динамическую

нагрузку.

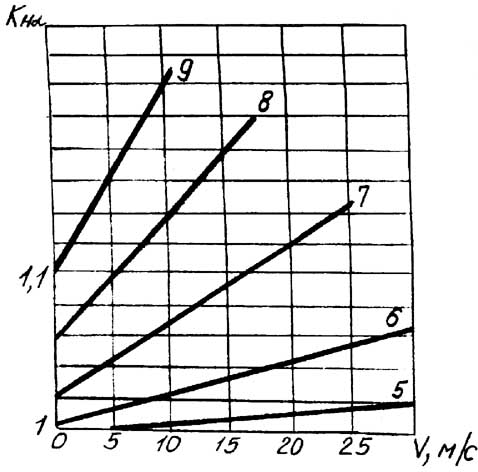

Для косозубых передач и передач с

круговыми зубьями коэффициент kH

принимают по рис.9 в зависимости от

скорости V и степени

точности передачи n. Рис.9.

График для определения kH

Коэффициент kF=1

при коэффициенте осевого перекрытия

1.

при >1:

где b

– рабочая ширина венца;

m – угол наклона

зубьев в среднем сечении, рекомендуется

принимать m=350;

mnm –

модуль средний нормальный;

n – степень точности

передачи по нормам контакта;

– коэффициент торцового

перекрытия:

z1, z2

– число зубьев шестерни и колеса.

При предварительном расчете коэффициенты

k'H

и k'F

определяют соответственно по рис.10 и

рис.11 в зависимости от схемы передачи

рис.11 и относительной ширины шестерни

bd:

где bR=b/Re0,3

– коэффициент относительной ширины

зубчатых колес;

рекомендуется принимать при предварительном

расчете bR=0,285.

Рис.10.

График определения kH

Рис.11.

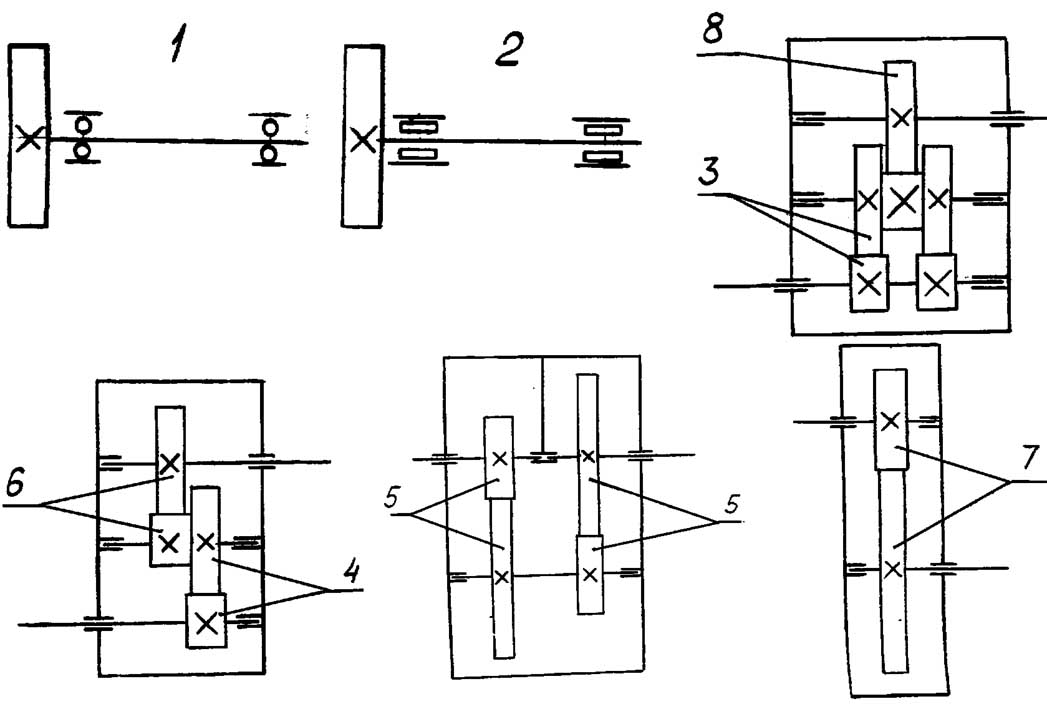

График определения kF Рис.12.

Схемы расположения передач

При уточненном расчете:

kH=1+(koH-1)*kH

kF=1+(koF-1)*kF

где koH,

koF

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца

в начальный период работы передачи;

определяется по табл.9. Таблица

9

b/d1

HB2

Схема передачи

(рис.12)

1

2

3

4

5

6

7

8

0,2

350

1,70/1,53

1,40/1,31

1,30/1,23

1,18/1,15

1,08/1,07

1,05/1,04

1,05/1,04

1,05/1,04

>350

1,35/1,25

1,20/1,16

1,15/1,12

1,09/1,08

1,05/1,04

1,05/1,04

1,05/1,04

1,05/1,04

0,4

350

2,40/2,01

1,90/1,67

1,60/1,46

1,36/1,27

1,20/1,16

1,12/1,09

1,08/1,06

1,05/1,04

>350

1,70/1,53

1,45/1,34

1,30/1,23

1,18/1,13

1,10/1,08

1,06/1,05

1,05/1,04

1,05/1,04

0,6

350

3,10/2,47

2,40/2,01

2,00/1,74

1,60/1,46

1,34/1,26

1,24/1,16

1,14/1,08

1,06/1,06

>350

2,05/1,75

1,70/1,53

1,50/1,38

1,30/1,23

1,17/1,14

1,12/1,08

1,07/1,06

1,05/1,04

0,8

350

4,00/3,03

3,00/2,41

2,40/2,01

1,86/1,62

1,54/1,41

1,40/1,31

1,26/1,21

1,10/1,08

>350

2,50/2,08

2,00/1,74

1,70/1,53

1,43/1,32

1,27/1,21

1,20/1,16

1,13/1,08

1,05/1,04

1,0

350

- / -

3,60/2,80

2,80/2,28

2,12/1,82

1,80/1,60

1,60/1,46

1,40/1,31

1,20/1,16

>350

- / -

2,30/1,95

1,90/1,67

1,56/1,42

1,40/1,31

1,30/1,23

1,20/1,16

1,10/1,08

1,2

350

- / -

- / -

3,20/2,54

2,44/2,04

2,08/1,80

1,80/1,60

1,60/1,46

1,30/1,23

>350

- / -

- / -

2,10/1,81

1,72/1,53

1,54/1,42

1,40/1,31

1,30/1,23

1,15/1,11

1,4

350

- / -

- / -

- / -

2,80/2,28

2,40/2,01

2,00/1,76

1,80/1,60

1,42/1,32

>350

- / -

- / -

- / -

1,90/1,67

1,70/1,53

1,52/1,40

1,40/1,31

1,21/1,16

1,6

350

- / -

- / -

- / -

- / -

2,80/2,23

2,40/2,01

2,00/1,74

1,60/1,46

>350

- / -

- / -

- / -

- / -

1,90/1,67

1,70/1,50

1,50/1,38

1,30/1,23

Примечание.

Значение в числителе для koH,

в знаменателе для koF.

kH,

kF

– коэффициент, учитывающий приработку

зубьев.

Коэффициент kH

определяют по рис.13. Рис.13.

График определения kH Рис.14.

График определения kF

Коэффициент kF=1

при НВ1>350HB и

HB2>350HB.

При НВ1350НВ

и НВ2350НВ kH

определяют по рис.14.

При различных твердостях рабочих

поверхностей зубьев шестерни и колеса

принимают меньшую величину твердости.

При НВ<200НВ принимают НВ=200НВ.

kHV, kFV

– коэффициент, учитывающий

динамическую нагрузку; определяется

по табл.10 в зависимости от окружной

скорости колеса V и степени

точности. Таблица

10

Степень точности

HB2

Коэффициент

Окружная

скорость v

1

2

4

6

8

10

6

350

KHv

1,01

1,02

1,03

1,04

1,06

1,07

KFv

1,02

1,05

1,10

1,15

1,20

1,25

>350

KHv

1,00

1,00

1,02

1,02

1,03

1,04

KFv

1,01

1,02

1,03

1,04

1,06

1,07

7

350

KHv

1,02

1,03

1,05

1,06

1,07

1,08

KFv

1,03

1,06

1,11

1,16

1,22

1,27

>350

KHv

1,00

1,01

1,02

1,03

1,03

1,04

KFv

1,01

1,02

1,03

1,05

1,07

1,08

8

350

KHv

1,01

1,02

1,04

1,06

1,07

1,08

KFv

1,03

1,06

1,11

1,17

1,23

1,29

>350

KHv

1,01

1,01

1,02

1,03

1,04

1,05

KFv

1,01

1,02

1,03

1,05

1,07

1,08

9

350

KHv

1,01

1,03

1,05

1,07

1,09

1,12

KFv

1,04

1,07

1,14

1,21

1,28

1,35

>350

KHv

1,01

1,01

1,02

1,03

1,04

1,05

KFv

1,01

1,02

1,04

1,06

1,08

1,09

где ZH

–коэффициент учитывающий форму

сопряженных поверхностей зубьев;

Н – коэффициент, учитывающий

вид конической передачи;

ZM – коэффициент,

учитывающий механические свойства

материалов сопряженных зубьев;

ZM=275МПа;

Z

– коэффициент, учитывающий суммарную

длину контактных линий;

здесь

– коэффициент торцового перекрытия.

Допускаемая

недогрузка передачи (Н<[]Н)

не более 16% и перегрузка (Н>[]Н)

не более 5%. Если условие прочности не

выполняется, то следует изменить ширину

венца колеса и шестерни b. Если эта мера

не даст должного результата, то либо

надо увеличить внешний делительный

диаметр колеса de2, либо назначить

другие материалы колес или другую

термообработку, пересчитать допускаемые

контактные напряжения и повторить весь

расчет передачи.

Для конических

передач с разностью средних твердостей

шестерни и колеса НВ1ср-НВ2ср100

коэффициент смешения инструмента хn1

для шестерни выбирают по табл.11.

Коэффициент

смещения нормальный хn1=-хn2 или

хn1=-хn2=0,49*cosm*(1-1/u2)

– для равновысоких зубьев. Таблица

11

z1

хn1

при передаточном числе u

2,0

2,5

3,15

4,0

5,0

12

-

0,50

0,53

0,56

0,57

12

0,44

0,48

0,52

0,54

0,55

14

0,42

0,47

0,50

0,52

0,53

15

0,40

0,45

0,48

0,50

0,51

16

0,38

0,43

0,46

0,48

0,49

18

0,36

0,40

0,43

0,45

0,46

20

0,34

0,37

0,40

0,42

0,43

25

0,29

0,33

0,36

0,38

0,39

30

0,25

0,28

0,31

0,33

0,34

40

0,20

0,22

0,24

0,26

0,27 1.9.1 Высота головки

зуба в среднем сечении, мм:

ham1=(ha*+xn1)*mnm

ham2=(ha*+xn2)*mnm где ha*=1 –

коэффициент высоты головки зуба. 1.9.2 Высота ножки зуба

в среднем сечении, мм:

hfm1=(ha*+с*-xn1)*mnm

hfm2=(ha*+с*-xn2)*mnm где с*=0,25 –

коэффициент радиального зазора. 1.9.3 Угол ножки зуба,

град:

f1=arctg(hfm1/Rm)

f2=arctg(hfm2/Rm) 1.9.4 Угол головки зуба,

град:

a1=f2

a2=f1 1.9.5 Угол конуса вершин,

град:

a1=1+a1

a2=2+a2

– для нормально понижающихся зубьев;

или

a1=1

a2=2

– для равновысоких зубьев 1.9.6 Угол конуса впадин,

град:

f1=1-f1

f2=2-f2

– для нормально понижающихся зубьев;

или

f1=1

f2=2

– для равновысоких зубьев

1.9.7 Увеличение высоты головки зуба при

переходе от среднего сечения к внешнему

торцу, мм:

hae1=0,5*b*tga1

hae2=0,5*b*tga2

1.9.8 Увеличение высоты ножки зуба при

переходе от среднего сечения к внешнему

торцу, мм:

hfe1=0,5*b*tgf1=hae2

hfe2=0,5*b*tgf2=hae1

1.9.9 Внешняя высоты головки зуба, мм:

hae1=ham1+hae1

hae2=ham2+hae2

– для нормально понижающихся зубьев;

или

hae1=ham1

hae2=ham2

– для равновысоких зубьев

1.9.10 Внешняя высоты ножки зуба, мм:

hfe1=hfm1+hfe1

hfe2=hfm2+hfe2

– для нормально понижающихся зубьев;

или

hfe1=hfm1

hfe2=hfm2

– для равновысоких зубьев; 1.9.11 Внешняя высота

зуба, мм:

he1=hae1+hfe1

he2=hae2+hfe2 1.9.12 Внешний делительный

диаметр, мм:

de1=mte*z1

de2=mte*z2 1.9.13 Внешний диаметр

вершин, мм:

dae1=de1+2*hae1cos1

dae2=de2+2*hae2cos2 1.9.14 Внешний диаметр

впадин, мм:

dfe1=de1-2*hfe1cos1

dfe2=de2-2*hfe2cos2

где YF1, YF2- коэффициент формы

зуба шестерни и колеса, принимаются по

таблице 12, в зависимости от эквивалентного

числа зубьев zv1 и zv2 Таблица

12

zv

Коэффициент

смещения режущего инструмента Хе

-0,5

-0,4

-0,3

-0,2

-0,1

0

+0,1

+0,2

+0,3

+0,4

+0,5

12

-

-

-

-

-

-

-

-

3,9

3,67

3,46

14

-

-

-

-

-

-

4,24

4

3,78

3,59

3,42

17

-

-

-

-

4,5

4,27

4,03

3,83

3,67

3,53

3,4

20

-

-

-

4,55

4,28

4,07

3,89

3,75

3,61

3,5

3,39

25

-

4,6

4,39

4,2

4,04

3,9

3,77

3,67

3,57

3,48

3,39

30

4,6

4,32

4,15

4,05

3,9

3,8

3,7

3,62

3,55

3,47

3,4

40

4,12

4,02

3,92

3,84

3,77

3,7

3,64

3,58

3,53

3,48

3,42

50

3,97

3,88

3,81

3,76

3,7

3,65

3,61

3,57

3,53

3,49

3,44

60

3,85

3,79

3,73

3,7

3,66

3,63

3,59

3,56

3,53

3,5

3,46

80

3,73

3,7

3,68

3,65

3,62

3,61

3,58

3,56

3,54

3,52

3,5

100

3,68

3,67

3,65

3,62

3,61

3,6

3,58

3,57

3,55

3,53

3,52

Y

– коэффициент, учитывающий наклон

зубьев;

F – коэффициент вида конических

колес;

F=1…1,2 – большие значения для

колес с твердостью менее 350НВ;

kF – коэффициент

нагрузки;

[]F1,

[]F2

– допускаемые напряжения изгиба для

шестерни и колеса (см.1.3).

1.11.1 Окружная

сила

Ft1=-Ft2=2*T1*103/dm1,

H 1.11.2 Радиальная

сила на шестерне, равная осевой силе

на колесе

Fr1=-Fa2=Ft1*(tg*cos1-sinm*sin1)/cosm,

H – направление вращения

совпадает с направлением линии наклона

зуба или

Fr1=-Fa2=Ft1*(tg*cos1+sinm*sin1)/cosm,

H – направление вращения

и линия наклона зуба противоположны где =200

– угол зацепления. 1.11.3 Осевая

сила на шестерне, равная радиальной

силе на колесе

Fa1=-Fr2=Ft1*(tg*sin1+sinm*cos1)/cosm,

H – направление вращения

совпадает с направлением линии наклона

зуба или

Fa1=-Fr2=Ft1*(tg*sin1-sinm*cos1)/cosm,

H – направление вращения

и линия наклона зуба противоположны.

1.12.1 Максимальные контактные напряжения,

МПа

где Т1max

– максимальный вращающий момент на

валу шестерни;

здесь Рдв – номинальная мощность

электродвигателя;

nдв – номинальная

частота вращения вала электродвигателя;

u, –

передаточное число и коэффициент

полезного действия ступеней, через

которые передается движение от вала

электродвигателя к валу шестерни;

Т1 – номинальный вращающий момент

на валу шестерни;

здесь Рдв.р. – расчетная мощность

электродвигателя;

[]H

max – предельное

допустимое контактное напряжение;

[]Hmax=2,8*т

– для зубчатых колес, подвергнутых

нормализации, улучшению или сквозной

закалке с низким отпуском;

[]Hmax=44*HHRC

– для зубьев подвергнутых цементации

или контурной закалке;

[]Hmax=3*HHV

– для азотированных зубьев;

т – предел текучести (см.табл.1).

1.12.2 Максимальные напряжения изгиба,

МПа

где []F

max – предельное

допустимое напряжение изгиба;

[]Fmax=0,8*т

– при твердости поверхности зубьев

350HB;

[]Fmax=0,6*в

– при твердости поверхности зубьев

>350HB;

в – предел прочности при

растяжении (см.табл.1).

Исходные данные:

Номинальная мощность электродвигателя

Рдв=2,2 кВт

Номинальная частота вращения вала

электродвигателя

n дв=1425 об/мин

Мощность на валу шестерни

Р1=2,07 кВт

Частота вращения шестерни

n1=475 об/мин

Угловая скорость шестерни

w1=49,72 рад/с

Частота вращения колеса

n2=150,8 об/мин

Угловая скорость колеса

w2=15,78 рад/с

Вращающий момент на шестерне

Т1=41,63 Н*м

Вращающий момент на колесе

Т2=125,97 Н*м

Передаточное число ременной передачи

U1=3

Передаточное число рассчитываемой

передачи

U2=3,15

Коэффициент перегрузки

Срок службы передачи

t=15*103

ч

Режим работы

Постоянный

Передача

Не реверсивная

2.1.1

Шестерня: материал – сталь 40Х,

термообработка – улучшение, НВ269…302

(НВ1ср285,5), В=900МПа,

Т=750МПа. [1,с.6] 2.1.2

Колесо: материал – сталь 40Х, термообработка

– улучшение, НВ235…262 (НВ2ср245,5),

В=790МПа,

Т=640МПа. [1,с.6]

где Hlimb

– предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов перемены

напряжений;

Hlimb=2*НВ+70 [1,с.7]

Hlimb1=2*285,5+70=641МПа

Hlimb2=2*248,5+70=567МПа

SH –

коэффициент запаса прочности:

для колеса с однородной структурой

материала: SH=1,1;

[1,с.7]

ZR – коэффициент,

учитывающий шероховатость сопряженных

поверхностей зубьев;

ZV

– коэффициент, учитывающий окружную

скорость;

ZL

– коэффициент, учитывающий влияние

смазки;

ZX

– коэффициент, учитывающий размер

зубчатого колеса;

При расчете допускаемых контактных

напряжений следует принимать

ZR*ZV*ZL*ZX=0,9. [1,с.8]

ZN

– коэффициент долговечности:

где NHO – базовое число циклов

перемены напряжений, соответствующее

пределу выносливости:

NHO=30*HBcp2,4 [1,с.9]

NHO1=30*285,52,4=23,5*106

NHO2=30*248,52,4=16,8*106

NHE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка), млн. циклов.

При постоянной нагрузке:

NHE=60*c*ni*t, здесь

с – число одинаковых колес, сцепляющихся

с рассчитываемым; с=1

ni – частота вращения рассчитываемого

колеса;

n1=475об/мин

n2=150,8об/мин

t –

срок службы привода (ресурс);

t=15*103

ч;

NHE1=60*1*475*15*103=427,5*106

NHE2=60*1*150,8*15*103=135,7*106

mH –

показатель корня;

При NHE>NHO mH=20:

Для зубчатых передач с непрямыми зубьями

в качестве расчетного допускаемого

контактного напряжения принимают:

[]H=0,45*([]H1+[]H2)1,15*[]H2

[]H=0,45*(454+418)=392МПа1,15*418=480,7МПа

где Flimb

– предел выносливости зубьев при

изгибе, соответствующий базовому числу

циклов перемены напряжений:

Flimb=1,8*HB [1,с.7]

Flimb1=1,8*285,5=514МПа

Flimb2=1,8*248,5=447,3МПа

SF –

коэффициент запаса прочности:

SF=1,9; [1,с.10]

YR –

коэффициент, учитывающий влияние

шероховатости поверхности;

YR=1

– для шлифования и зубофрезерования

при шероховатости не более

Rz=40мкм; [1,с.10]

YC

– коэффициент, учитывающий

двухстороннее приложение нагрузки

безопасности;

YС=1 – при одностороннем

приложении нагрузки; [1,с.10]

YN

– коэффициент долговечности:

здесь NFO – базовое число циклов

перемены напряжений, соответствующее

пределу выносливости,

NFO=4*106; [1,с.7]

NFE - эквивалентное число циклов

перемены напряжений за весь срок службы

(наработка).

mF –

показатель корня;

mF=6

– при твердости поверхности зубьев

350НВ; [1,с.11]

При постоянной нагрузке:

NFE=60*c*ni*t,

т.е. NFE=NHE:

NFE1=NHE1=427,5*106

NFE2=NHE2=135,7*106

При NFENFO

коэффициент долговечности YN=1;

[1,с.11]

2.4.1 Внешний

делительный диаметр колеса

где Т2=125,97Н*м;

u=3,15;

k'HB – коэффициент, учитывающий

неравномерность распределения нагрузки

по ширине венца (предварительный);

bR=b/Re0,3

– коэффициент относительной ширины

колес; при проектном расчете передачи

рекомендуется принимать bR=0,285.

Коэффициент относительной ширины

шестерни bd:

,

Углы делительных конусов шестерни и

колеса:

2=arctg

u=arctg 3,15=72,390;

1=900-72,390=17,610;

k'HB=1,2;

[1,с.15]

Н – коэффициент, учитывающий

вид конической передачи;

Н=1,2+0,2*u –

для конических колес при твердость

менее 350НВ;

Н=1,2+0,2*3,15=1,83;

[]H=392 МПа;

Принимаем

de2=200мм. [1,с.12]

2.4.2 Предварительно значение диаметра

внешней делительной окружности шестерни

de1'=de2/u=200/3,15=63,5мм

2.4.3 Число зубьев

шестерни и колеса 2.4.3.1 Число

зубьев шестерни Предварительное

значение зубьев шестерни:

z1'=18 [1,с.12] Уточненное

значение зубьев шестерни:

z1=1,6*z1'=1,6*18=28,8 [1,с.12] Принимаем

z1=29.

2.4.3.2 Число

зубьев колеса

z'2=z1*u=29*3,15=91,35 Принимаем

z2=91.

2.4.4 Фактическое

передаточное число

uф=z2/z1=91/29=3,14 Разность

между расчетным и фактическим

передаточными числами:

u=(u-uф)/u*100%

=(3,15-3,14)/3,15*100%=0,31%3%

2.4.5 Внешний

окружной модуль

mte=de2/z2=200/91=2,197

мм Принимаем

mte=2,25мм [1,с.13]

2.4.6 Число зубьев

плоского колеса

2.4.7 Окончательное значение диаметра

внешней делительной окружности шестерни

de1=mte*z1=2,25*29=65,25мм

2.4.8 Внешнее

конусное расстояние

2.4.9 Ширина зубчатого

венца (предварительная)

b'0,3*Re=0,3*107,449=32,23мм Принимаем

b=32мм [1,с.13]

2.4.10 Уточнить

значение коэффициента ширины зубчатого

венца

bR=b/Re10*mte

bR=32/107,449=0,29810*2,25=22,5

2.4.11 Среднее

конусное расстояние

Rm=Re-0,5*b=107,449-0,5*32=91,449мм

2.4.12 Средний

нормальный модуль

где m

– угол наклона зубьев в среднем сечении;

рекомендуется принимать m=350.

2.4.13 Средний

делительный диаметр шестерни и колеса

dm1=mnm*z1/cosm=1,57*29/cos350=55,58мм

dm2=mnm*z2/cosm=1,57*91/cos350=174,41мм

Степень

точности n=8. [1,с.14]

Коэффициент нагрузки при расчете на

контактную прочность:

kH=kH*kH*kHv

Коэффициент нагрузки при расчете на

изгибную выносливость:

kF=kF*kF*kFv

где kH,

kF -

коэффициент, учитывающий неравномерность

распределения нагрузки между зубьями;

kH=

1,09 [1,с.14]

Коэффициент осевого перекрытия

поэтому

здесь

– коэффициент торцового перекрытия:

n – степень точности

передачи по нормам контакта;

n=8;

kH, kF

- коэффициент, учитывающий

неравномерность распределения нагрузки

по ширине зуба;

kH=1+(koH-1)*kH,

kF=1+(koF-1)*kF,

здесь koH,

koF

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине венца

в начальный период работы передачи;

koH=2,4 [1,с.16]

koF=2,01 [1,с.16]

kH,

kF

– коэффициент, учитывающий приработку

зубьев;

kH=0,35 [1,с.17]

kF=0,45 [1,с.17]

kH=1+(2,4-1)*0,35=1,49

kF=1+(2,01-1)*0,45=1,45

kHv, kFv -

коэффициент, учитывающий динамическую

нагрузку.

kHv=1,02 [1,с.17]

kFv=1,06 [1,с.17]

kH=1,09*1,49*1,02=1,66

kF=0,926*1,45*1,06=1,42

где ZH

–коэффициент учитывающий форму

сопряженных поверхностей зубьев;

Н=1,83;

ZM – коэффициент,

учитывающий механические свойства

материалов сопряженных зубьев;

ZM=275МПа;

Z

– коэффициент, учитывающий суммарную

длину контактных линий;

Коэффициент

смещения нормальный хn1=-хn2=0,31. [1,с.18]

2.8.1 Высота головки

зуба в среднем сечении

ham1=(ha*+xn1)*mnm

ham2=(ha*+xn2)*mnm где ha*=1 –

коэффициент высоты головки зуба.

ham1=(1+0,31)*1,57=2,15мм

ham2=(1+0,31)*1,57=1,08мм 2.8.2 Высота ножки зуба

в среднем сечении

hfm1=(ha*+с*-xn1)*mnm

hfm2=(ha*+с*-xn2)*mnm где с*=0,25 –

коэффициент радиального зазора.

hfm1=(1+0,25-0,31)*1,57=1,48мм

hfm2=(1+0,25-0,31)*1,57=2,45мм

2.8.3 Угол ножки зуба f1=arctg(hfm1/Rm)=arctg(1,48/91,449)=0,9270 f2=arctg(hfm2/Rm)=arctg(2,45/91,449)=1,540

2.8.4 Угол головки зуба

a1=f2=1,540

a2=f1=0,9270 2.8.5 Угол конуса вершин

a1=1+a1=17,610+1,540=19,150

a2=2+a2=72,390+0,9270=73,320 2.8.6 Угол конуса впадин

f1=1-f1=17,610-0,9270=16,680

f2=2-f2=72,390-1,540=70,850

2.8.7 Увеличение высоты головки зуба при

переходе от среднего сечения к внешнему

торцу

hae1=0,5*b*tga1=0,5*32*tg1,540=0,43мм

hae2=0,5*b*tga2=0,5*32*tg0,9270=0,26мм

2.8.8 Увеличение высоты ножки зуба при

переходе от среднего сечения к внешнему

торцу

hfe1=0,5*b*tgf1=hae2=0,26мм

hfe2=0,5*b*tgf2=hae1=0,43мм

2.8.9 Внешняя высоты головки зуба

hae1=ham1+hae1=2,15+0,43=2,58мм

hae2=ham2+hae2=1,08+0,26=1,34мм

2.8.10 Внешняя высоты ножки зуба

hfe1=hfm1+hfe1=1,48+0,26=1,74мм

hfe2=hfm2+hfe2=2,45+0,43=2,88мм 2.8.11 Внешняя высота

зуба

he1=hae1+hfe1=2,58+1,74=4,32мм

he2=hae2+hfe2=1,34+2,88=4,22мм 2.8.12 Внешний делительный

диаметр

de1=mte*z1=2,25*29=65,25мм

de2=mte*z2=2,25*91=204,75мм 2.8.13 Внешний диаметр

вершин

dae1=de1+2*hae1cos1=65,25+2*2,58*cos17,610=70,17мм

dae2=de2+2*hae2cos2=204,75+2*1,34*cos72,390=205,56мм 2.8.14 Внешний

диаметр впадин dfe1=de1-2*hfe1cos1=65,25-2*1,74*cos17,610=61,93мм dfe2=de2-2*hfe2cos2=204,75-2*2,88*cos72,390=203,01мм

где YF1, YF2- коэффициент формы

зуба шестерни и колеса;

YF1=3,65

YF2=3,6 [1,с.20]

Y

– коэффициент, учитывающий наклон

зубьев;

F – коэффициент вида конических

колес;

F=1…1,2 – большие значения для

колес с твердостью менее 350НВ;

F=1,2;

kF =1,42;

2.10.1 Окружная

сила

Ft1=-Ft2=2*T1*103/dm1=2*41,63*103/55,58=1498,02

H 2.10.2 Радиальная

сила на шестерне, равная осевой силе

на колесе

Fr1=-Fa2=Ft1*(tg*cos1-sinm*sin1)/cosm

– направление вращения совпадает с

направлением линии наклона зуба где =200

– угол зацепления Fr1=-Fa2=1498,02*(tg200*cos17,610-sin350*sin17,610)/cos350=317,08Н 2.10.3 Осевая

сила на шестерне, равная радиальной

силе на колесе

Fa1=-Fr2=Ft1*(tg*sin1+sinm*cos1)/cosm

– направление вращения совпадает с

направлением линии наклона зуба

Fa1=-Fr2=1498,02*(tg200*sin17,610+sin350*cos17,610)/cos350=1201,14Н

2.11.1 Максимальные контактные напряжения

где Т1max

– максимальный вращающий момент на

валу шестерни;

здесь Рдв=2,2кВт – номинальная

мощность электродвигателя;

nдв=1425об/мин –

номинальная частота вращения вала

электродвигателя;

u, –

передаточное число и коэффициент

полезного действия ступеней, через

которые передается движение от вала

электродвигателя к валу шестерни;

u = u1 =

3

= 1 * 2,

здесь 1 = 0,95

– к.п.д., учитывающий потери в ременной

передаче;

2 = 0,99 – к.п.д., учитывающий потери

в одной паре подшипников качения;

= 0, 95* 0,99 = 0,94;

Т1 – номинальный вращающий момент

на валу шестерни;

Т1=41,63 Нм

[]H

max – предельное

допустимое контактное напряжение;

[]H

max=2,8*т=2,8*640=1792МПа

1.12.2 Максимальные напряжения изгиба,

МПа

где Т2max –

максимальный вращающий момент на валу

колеса;

Т2max=

Т1max*u2*3*2, здесь 3=0,97

– к.п.д. учитывающий потери в конической

передаче;

Т2max=

91,3*3,15*0,97*0,99=276,2Нм

Т2=125,97 Н*м

[]F

max – предельное

допустимое напряжение изгиба;

[]F1max=0,8*750=600МПа;

[]F2max=0,8*640=512МПа

1 Методика расчета конических передач с круговыми зубьями

1.1 Выбор материала колеса, термообработки и твердости

1.2 Выбор твердости рабочей поверхности зуба

1.2.1 Прямозубые колеса

1.2.3 Косозубые колеса и колеса с круговые зубьями

Механические свойства стали

1.3 Допускаемые контактные напряжения

![]()

Значения Hlimb и Flimb

Значение коэффициента сv

Значение коэффициента ba

![]()

![]()

![]()

![]()

1.4 Допускаемые напряжения изгиба

![]()

![]()

1.5 Проектный расчет закрытой конической передачи с круговыми зубьями

Диаметры внешних делительных окружностей

Модуль передачи

![]()

![]()

![]()

1.6 Средняя окружная скорость в зацеплении, м/с

![]() или

или

![]()

Рекомендуемая степень точности

1.7 Уточнение коэффициента нагрузки

![]()

![]()

![]() ,

,

Значение коэффициентов koH и koF

Значение коэффициентов kHv и kFv

1.8 Расчетное контактное напряжение, мПа

![]() ;

;![]()

1.9 Геометрические размеры шестерни и колеса

Коэффициент смешения хn1 для шестерни конических передач

1.10 Расчетное напряжение изгиба в зубьях шестерни и колеса, мПа

![]()

![]() и

и

![]()

Коэффициент формы зуба yf

![]() ;

;1.11 Усилия в зацеплении

1.12 Проверка передачи на прочность при кратковременной перегрузке

![]()

![]()

![]() – отношение берут из справочника по

электродвигателям;

– отношение берут из справочника по

электродвигателям;![]()

![]()

2 Пример расчета конической передачи с круговыми зубьями Задание: Выполнить расчет конической передачи с круговыми зубьями редуктора привода к цепному конвейеру при следующих данных:

![]()

2.1 Материал шестерни и колеса

2.2 Допускаемые контактные напряжения

![]()

![]()

![]()

![]()

2.3 Допускаемые напряжения изгиба

![]()

![]()

2.4 Проектный расчет закрытой конической передачи с круговыми зубьями

![]()

![]()

![]()

![]()

![]()

![]()

2.5 Средняя окружная скорость в зацеплении

![]()

2.6 Уточнение коэффициента нагрузки

![]() ,

,

![]()

![]() ;

;2.7 Расчетное контактное напряжение

![]() ;

;![]()

![]()

2.8 Геометрические размеры шестерни и колеса

2.9 Расчетное напряжение изгиба в зубьях шестерни и колеса

![]()

![]()

![]() ;

;![]()

![]()

2.10 Усилия в зацеплении

2.11 Проверка передачи на прочность при кратковременной перегрузке

![]() ;

;![]()

![]()

![]()

![]()

![]()

![]()

2

3

4

33

5

32

6

31

7

30

8

29

9

28

10

27

11

26

12

25

13

24

14

23

15

22

16

21

17

20

18

19