- •1.Технологічно-конструктивна характеристика продукції

- •Розрахунок і характеристика структурних шарів і проектує мого виробу

- •2.Технічні вимоги до виробу

- •3. Аналіз і вибір способів виконання стадійних процесів

- •3.1 Підготовка форми

- •3.1.1 Стисле викладення можливих методів підготовки форми

- •3.1.2 Характеристика способів підготовки форми і оснащення.

- •3.1.3 Обґрунтування вибору найбільш доцільного способу підготовки форм і оснащення

- •3.1.4 Розгорнута характеристика вибраного способу очищення форм

- •3.1.5 Розробка функціонально-технологічної схеми очищення і змащення форми

- •3.1.6 Характеристика контролю при чищенні та змащенні форми

- •3.2 Армування

- •3.2.1 Стисле викладення можливих способів армування палі

- •3.2.2 Характеристика способів напруження арматури і способів армування ненапруженими елементами.

- •3.2.3 Обґрунтування вибору найбільш доцільного способу армування по вибраному критерію

- •3.2.4 Розгорнута характеристика вибраного способу армування.

- •3.2.5 Розробка функціонально-технологічної схеми армування:

- •3.2.6 Характеристика контролю при армуванні.

- •3.3 Формування

- •3.3.1 Стисле викладення можливих способів формування палі

- •3.3.2 Характеристика способів формування

- •3.3.3 Обґрунтування вибору найбільш доцільного способу формування по вибраному критерію

- •3.3.4 Розгорнута характеристика вибраного способу формування

- •3.3.5 Розробка функціонально-технологічної схеми формування:

- •3.3.6 Характеристика контролю при формуванні

- •3.4.1 Характеристика 3 ймовірних способів прискорення тверднення

- •3.4.2 Характеристика способів прискорення тверднення

- •3.4.3 Обґрунтування вибору найбільш доцільного способу прискорення тверднення.

- •3.4.4 Розгорнута характеристика вибраного способу прискорення тверднення.

- •3.4.5 Розробка функціонально-технологічної схеми прискорення тверднення:

- •3.4.6 Характеристика контролю при тепловологісній обробці

- •3.5 Розпалублення

- •3.5.1 Характеристика 3 ймовірних способів розпалублення.

- •3.5.2 Характеристика способів розпалублення

- •3.5.3 Обґрунтування вибору найбільш доцільного способу розпалублення

- •3.5.4 Розгорнута характеристика вибраного способу розпалублення

- •3.5.5 Розробка функціонально-технологічної схеми розпалублення

- •3.5.6 Характеристика контролю при розпалубленні.

- •4. Загальна технологічна схема виробництва палі сц3-20

- •1.Технологічно-конструктивна характеристика продукції

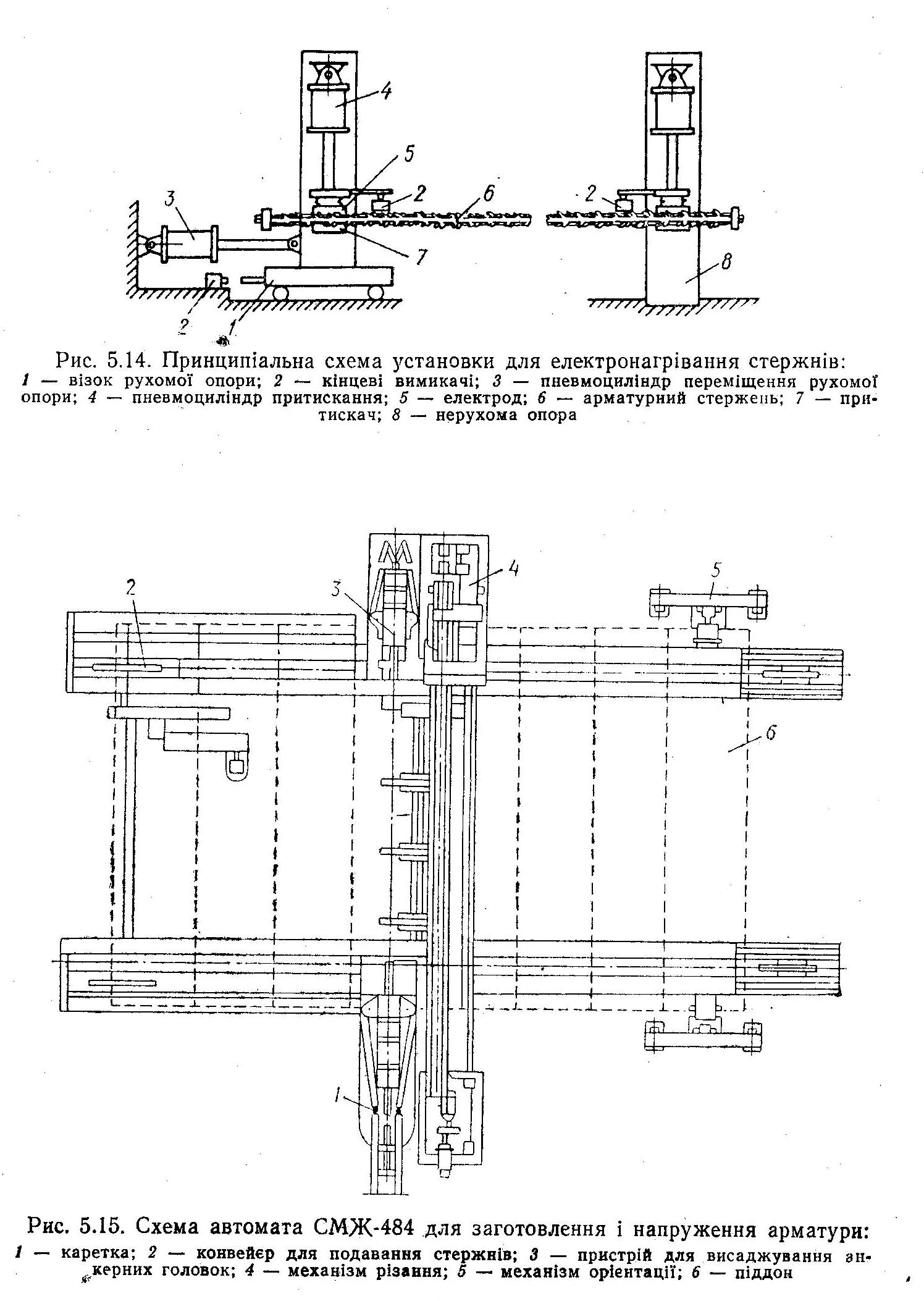

3.2.2 Характеристика способів напруження арматури і способів армування ненапруженими елементами.

Характеристика способів напруження арматури

Спосіб попереднього напруження арматури |

Кількість одночасно напруж. елементів |

Обладнання для напружування арматури |

Примітка |

Механічний |

Дротяні пучки (до 24 шт) |

Установка для напруження арматури 7228/2М |

|

Електротермічний |

Окремі стержні (до 6 шт) |

Автоматична установка СМЖ-484 |

Ø арматури 10 – 25 мм

|

Електротермомеханічнй |

Окремі стержні (до 15 шт) |

Пересувна намотувальна машина ДН-7 |

Ø арматури 10 – 25 мм |

Характеристика способів армування ненапруженими арматурними елементами

Марка арматурних елементів

|

Маса арматурних елементів кг |

Послідовність укладання арматурних елементів |

Можливі способи виконання операцій |

Обладнання для укладання арматурних елементів |

Сітки С-1 |

0,48 |

1 |

вручну |

- |

Петлі |

0,78 |

2 |

вручну |

- |

Спіраль |

0,1 |

3 |

вручну |

- |

3.2.3 Обґрунтування вибору найбільш доцільного способу армування по вибраному критерію

Критерії для вибору способів виконання стадійних процесів:

Основними критеріями вибору способів армування є: менша вартість обладнання, менші енергозатрати, менша трудомісткість процесів.

Обґрунтування вибору найбільш доцільного способу виконання стадійного процесу буде проводитись за другим критерієм, тобто менші енергозатрати.

Механічний спосіб – має найдешевше обладнання, але досить високий рівень енергозатрат.

Електротермомеханічний спосіб – ефективний при безперервному армуванні і має у своєму складі різноманітне дороге обладнання, а також потребує багото енергії.

Електротермічний спосіб – є найбільш доцільним способом, через відносну невисокий рівень енергозатрат.

Висновок: обираємо електротермічний спосіб напруження арматури

3.2.4 Розгорнута характеристика вибраного способу армування.

При напруженні арматури електротермічним способом нагріті струмом до зазначеного подовження арматурні елементи фіксують у жорстких упорах, які перешкоджають скороченню елементів під час охолодження, внаслідок чого в них виникає задане напруження. Напружувані елементи мають на кінцях затискні, пристрої у вигляді анкерних головок, шайб, клинових затискачів. Можливе також армування виробів арматурою, покритою шаром термореактивної смоли, яка здатна при нагріванні полімеризуватись і переходити у твердий стан. Після бетонування й тверднення бетону арматуру нагрівають електричним струмом до температури 300 °С, внаслідок чого вона подовжується; одночасно смола полімеризується й твердне, чим забезпечує міцне зчеплення бетону з арматурою і закріплення арматури в бетоні у натягнутому стані. Стержень арматури при натягуванні нагрівають до температури 450 °С. Тривалість нагрівання становить 5 хв.

При використанні установки СМЖ-129 дві заготовки з анкерними головками на кінцях укладають у струмопровідні затискачі рухомої і нерухомої опор. Нагрівання стержнів триває доти, доки рухома опора не доторкнеться до кінцевого вимикача, розміщеного на відстані, що забезпечує задане подовження.

Розігріті подовжені стержні вручну переміщують і укладають в упори форми.

Автоматична установка СМЖ-484 (рис. 5.15) здійснює повний комплекс операцій, включаючи мірне нарізання стержнів, висадження анкерних головок, переміщення до електроконтактів, нагрівання стержнів, переміщення й укладання нагрітих стержнів в упори форми. Робота установки розпочинається з укладання пакета стержнів краном у живильник, звідки спеціальним механізмом відбирається й подається в зону різання один стержень. Після вимірювання відстані між кожною наступною парою упорів за командою ЕОМ стержень відрізається відповідно до розрахунку за програмою. Далі в автоматичному режимі стержні подаються послідовно на висаджування анкерних головок і нагрівання. Контроль подовження стержнів автоматизований. Після нагрівання кінцеві захвати опускають стержні в упори форми.

Обслуговує установку один оператор.

Попереднє напруження арматури здійснюється при забезпеченні заданого подовження стержня Δl0, мм, внаслідок електророзігрівання:

Де k=1,0…1,2 – коефіцієнт, що враховує пружнопластичні властивості стал; Δσ – гранично допустиме відхилення попереднього напруження арматури; Епоч – початковий модуль пружності арматури, МПа; Ly – відстані між зовнішніми гранями упорів.

Довжина заготовок визначається залежністю:

Де а – 2,5d – відрізок стержня для утворення анкера; d – діаметр стержня.

Для нагрівання стержня змінним струмом розраховують силу струму, напругу та потужність.

Сила

струму:

де Qп — повна кількість теплоти, що витрачається на нагрівання 1 м стержня; К1 —коефіцієнт, який враховує схему підключення стержнів в електричний ланцюг; R— активний опір 1 м стержня; τ — тривалість нагрівання.

Напруга:

де Z— повний опір 1 м стержня при нагріванні до розрахункової температури. К1— коефіцієнт, який при послідовному включенні стержнів в електричний ланцюг дорівнює їх числу, а при параллельному — 1.

Напруга електричного струму за вимогами техніки безпеки не повинна перевищувати 60В.

Потужність:

Включення трансформаторів беремо трифазним для кращого використання потужності підстанції.

Характеристика обладнання для армування

Найменування операції |

Марка |

Показники |

Назва нормативного документа |

|||

Назва |

Одиниці вимірювання |

Величина |

||||

Автоматична установка |

СМЖ 129 |

Діаметр арматури |

мм |

10-25 |

Стеф. С.150 |

|

Довжина арматури |

До 6,2 |

|||||