- •Определить в динамике положение на рынках каждого вида продукции о определить структуру рынков сбыта и уровень их доходности.

- •2. Анализ объема производства и реализации продукции

- •Задача 2.4

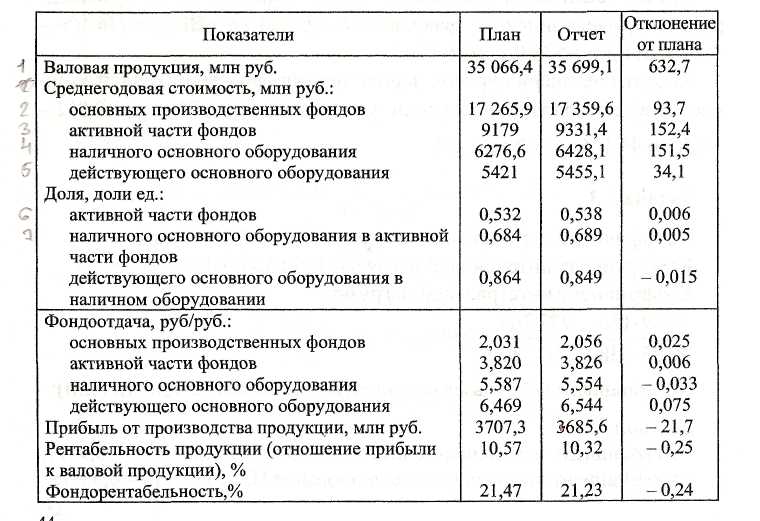

- •Задача 3.1

- •4. Анализ использования материальных ресурсов Задача 4.1Проанализировать обоснованность плана материально-технического снабжения и итоги его выполнения. Исходные данные:

- •Задача 4.5

- •5Анализ использования трудовых ресурсов и фонда заработной платы

- •6. Анализ себестоимости продукции

- •Задача 6.5

- •Анализ ликвидности баланса

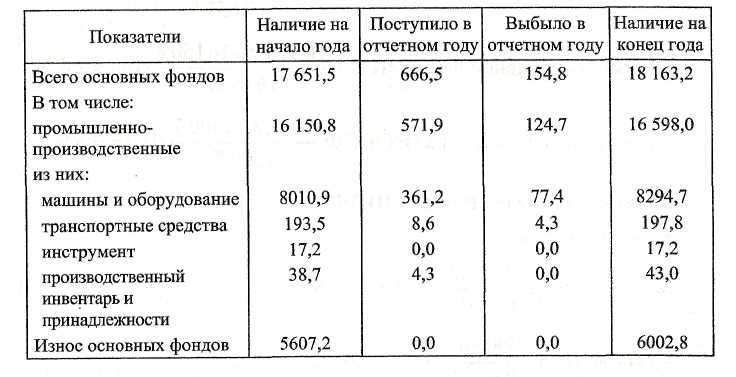

Задача 3.1

1. Структура ОФ

На долю промышленно-производственных основных фондов приходится:

на начало года 16150,8/17651,5*100=91,5%

на конец года 16598,0/18193,2*100=91,4%

Доля активной части промышленно-производственных основных фондов составила:

на начало года 8260,3/16150,3*100=51,1%

на конец года 8552,7/16598,0*100=51,5%

Доля пассивной части промышленно-производственных основных фондов составила:

на начало года 48,9 %; на конец года 48,5 %.

2. Движение ОФ

Стоимость

ОХШФ возросла за год на

Стоимость

активной части ОППФ![]()

Стоимость

пассивной части ОППФ![]()

3. Техническое состояние ОППФ

Коэффициент износа:

на

начало года![]()

на

конец года![]()

Коэффициент годности: на начало года 68,2 %; на конец года 67 %.

Коэффициент

обновления![]() Коэффициент выбытия

Коэффициент выбытия![]() Срок

обновления

Срок

обновления![]() Коэффициент

прироста

Коэффициент

прироста![]()

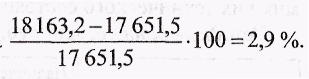

Задача 3.2

Определить коэффициент использования производственной мощности, а также увеличение объема производства валовой продукции предприятия по сравнению с планом за счет повышения производственной мощности и коэффициента ее использования.

Исходные данные:

- 43 426) 0,85 = 578,0 млн. руб.

За счет повышения уровня использования производственной мощности объем валовой продукции увеличился на АВП^- = (0,852 -

- 0,850) 44 106 = 88,2 млн руб.

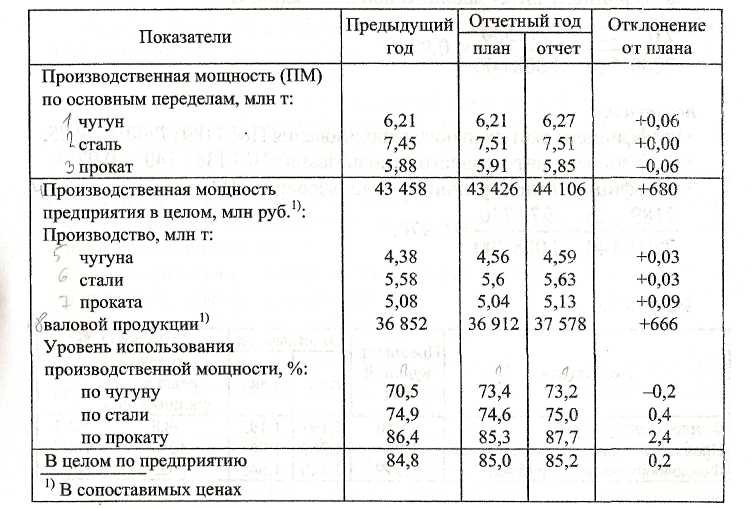

Исходные данные.:

Коэффициент экстенсивной нагрузки 7189 : 7185 = 1,001. Коэффициент интенсивной нагрузки 136 : 138 = 0,985. Коэффициент интегральной нагрузки

7189*136 977 704

= = 0,986

7185*138 991530

Коэффициенты использования производственной мощности (ПМ):

по плану:

* коэффициент экстенсивного использования ПМ 7185:7200=0,9979; % коэффициент интенсивного использования ПМ 138 : 140 = 0,9857;

• коэффициент интегрального использования ПМ

![]()

по отчету:

коэффициент экстенсивного использования ПМ 7189:7200=0,9985;

коэффициент интенсивного использования ПМ 136 : 140 = 0,9714;

коэффициент интегрального использования ПМ

![]()

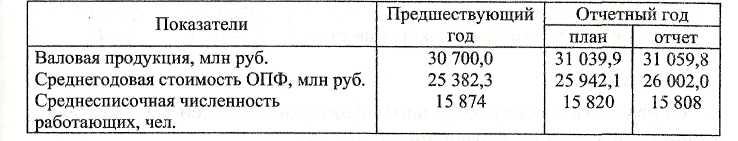

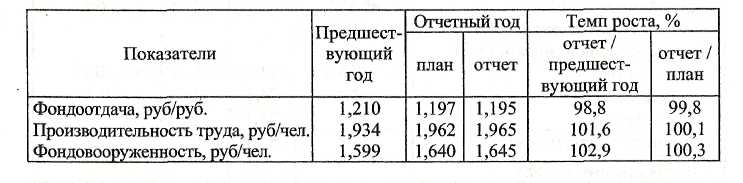

Задача 3.4 Определить в динамике показатель фондоотдачи и влияние на его изменение стоимости основных фондов и объема производства. Оценить взаимосвязь изменения фондоотдачи, производительности и фондовооруженности труда.

Исходные данные:

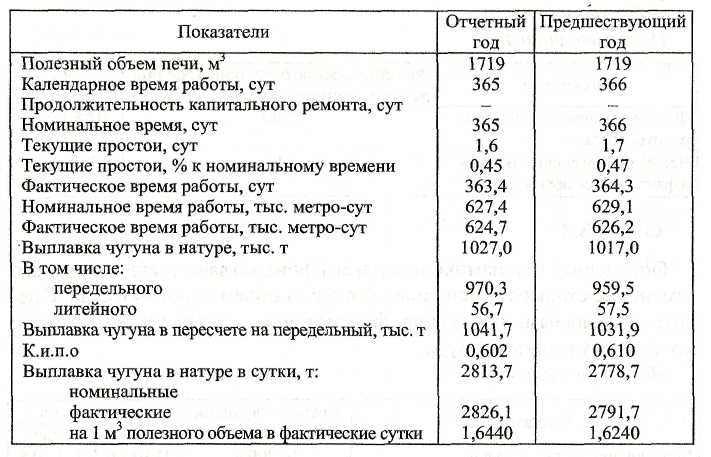

Задача 3.6 Определить влияние отдельных факторов на изменение выплавки чугуна доменной печью в отчетном году по сравнению с предшествующим

полезного объема печи;

продолжительности календарного времени работы;

продолжительности капитальных ремонтов;

продолжительности текущих простоев;

использования полезного объема в фактическое время работы (в том числе за счет изменения количества проплавленной шихты на 1 м3 полезного объема в сутки и за счет изменения выхода чугуна из проплавленной шихты).

1. Влияние изменения полезного объема доменной печи на выпуск чугуна определяется по формуле

Ои.0 = (Г0-Г6)ПбФб,

где VQ и Гб - полезный объем печи по отчету и базисный (плановый, за предшествующий период или печи, с которой ведется сравнение), соответственно м3; Яб - выплавка чугуна в натуре на 1 м3 полезного объема в

фактические сутки в базисном варианте, т; Ф6 - количество фактических суток работы в базисном варианте, сут.

Величина Ово определяется в тех случаях, когда в результате реконструкции или капитального ремонта увеличивается объем доменной печи, а также при сопоставительном анализе работы печей с разным полезным объемом. В рассматриваемом случае полезный объем доменной печи оставался постоянным.

2. Отклонение объема производства чугуна вследствие изменения продолжительности календарного времени:

а.в = (С0-Сб)Г0Яб,

где Со и Сб - количество календарных суток по отчету и в базисном варианте соответственно.

В связи с уменьшением количества календарных суток объем производства чугуна снизился:

Окя = (365 - 366) 1719- 1,6240 = -2791,7 т.

3. Отклонение объема производства чугуна вследствие изменения продолжительности капитальных ремонтов:

О^~-(К0-К6)Г0П6,

где Ко и К6 - продолжительность капитального ремонта по отчету и в базисном варианте соответственно, сут.

На рассматриваемой печи капитальные ремонты за анализируемый период не производились.

4. Отклонение объема производства чугуна вследствие изменения продолжительности текущих простоев:

![]() ,

,

где Ро и Рб - продолжительность текущих простоев по отчету и в базисном варианте, сут;

Опр - - (1,6 - 1,7) 1719 • 1,6240 - 279,2 т.

5. Отклонение

объема производства чугуна вследствие

изменения

степени

использования полезного объема в единицу

фактического

времени

работы:![]()

где Д, - выплавка чугуна в натуре на 1 м3 полезного объема в фактические сутки по отчету, т;

Фо~ количество фактических суток работы по отчету. Ои.о = (1,6440 - 1,6240) ■ 1719 • 363,4 - 12 493,7 т. Общее отклонение объема производства чугуна было обусловлено влиянием следующих факторов, тыс. т:

Изменение продолжительности календарного времени -2,8

Изменение продолжительности текущих простоев +0,3

Изменение использования полезного объема

фактическое время работы +12,5

Общее отклонение объема производства чугуна +10,0

После определения влияния отдельных факторов переходят к определению влияния причин, обусловивших влияние того или иного фактора. Так, причинами изменения использования полезного объема в фактическое время работы являются изменение количества проплавленной шихты на 1 м3 полезного объема печи в сутки и изменение выхода чугуна из проплавленной шихты.

Для установления количества проплавленной шихты (без кокса) на 1 м3 полезного объема в фактические сутки работы по данным калькуляции себестоимости чугуна и некоторым дополнительным данным определяются:

а) вынос колошниковой пыли (без кокса) на 1 т чугуна Вк, т:

![]()

где Ук - количество уловленной колошниковой пыли на 1 т чугуна, т; Д - доля уловленной колошниковой пыли в общем выносе ее, %; Сш - содержание шихты (без кокса) в колошниковой пыли, %.

В рассматриваемом случае вынос колошниковой пыли в предшествующем (Вкб) и отчетном (SK°) годах составил:

![]()

б) количество проплавленной шихты на 1 т чугуна Пш,т.

ПШ = М+Ф-ВК,

где М - расход металлошихты на 1 т чугуна, т; Ф - расход флюсов на 1 т чугуна, т.

В рассматриваемом случае количество проплавленной шихты на 1 т чугуна в предшествующем (Яшб) и отчетном (Пш°) годах составило:

Яш6 = 1,850+0,049 -0,080 =1,819 т; Пш°= 1,848 + 0,050 -0,082 = 1,816 т.

Количество проплавленной шихты на 1 м полезного объема в фактические сутки (Ш) равно: Ш5 = Пш6 ■ П5 или Шо = Пш° ■ По.

В рассматриваемом случае количество проплавленной шихты на 1 м3 полезного объема в фактические сутки составило:

Шб = 1,819*1,6240 = 2,9541 т и Шо = 1,816 • 1,6440 = 2,9855 т.

Показатель выхода чугуна из проплавленной шихты (Ч, т) определяется по формуле:

![]()

В рассматриваемом случае выход чугуна из проплавленной шихты в предшествующем (Ч5) и отчетном (Чо) годах составил:

![]()

Отклонение объема производства чугуна вследствие изменения количества проплавленной шихты на 1 м3 полезного объема в сутки:

Ош=^(Шо-Шб)ГоЧбФо.

В связи с уменьшением количества проплавленной шихты на 1 м полезного объема в сутки производство чугуна снизилось на:

Ош = (2,9855 - 2,9541) 1719 ■ 0,5498 ■ 363,4 =? 10 784,3 т.

Отклонение объема производства чугуна вследствие изменения выхода чугуна из проплавленной шихты:

Оч = (Ч0-Ч6)Г0Ш0Ф0.

В связи с увеличением выхода чугуна из проплавленной шихты производство чугуна возросло на: О,=(0,5507-0,5498) 1719 • 2,9855 • 363,4 = = 1678,5 т.

Суммарное влияние изменения количества проплавленной шихты и выхода чугуна из проплавленной шихты составило 12 462,8 (10 784,3 + 1678,5). Отклонение от полученного ранее результата на 30,9 т (0,25 %) обусловлено округлениями в расчетах.

Изменение количества проплавленной шихты на 1 м полезного объема печи в фактические сутки может быть обусловлено изменением температуры дутья, количества дутья (т.е. изменением продолжительности «тихого хода» печи), давления газа под колошником, выноса колошниковой пыли, расхода кислорода и природного газа и др. Для выделения отклонения объема производства чугуна вследствие изменения продолжительности «тихого хода» можно использовать формулу

Отл = -(То-Тб)ГоП6д,

где То и Гб - продолжительность «тихого хода» по отчету и в базисном варианте, сут;

д - степень снижения количества дутья на печи во время «тихого хода», доли ед.

В рассматриваемом случае, уменьшение выплавки чугуна в связи с увеличением продолжительности «тихого хода» печи составило:

Отх = (8,67 - 8,42) 1779 ■ 1,624 ■ 0,5 =~ 361,1 т.

Изменение выхода чугуна из проплавленной шихты может быть обусловлено уменьшением содержания железа в металлошихте, химического состава чугуна, потерь железа со шлаком и скрапом и др.

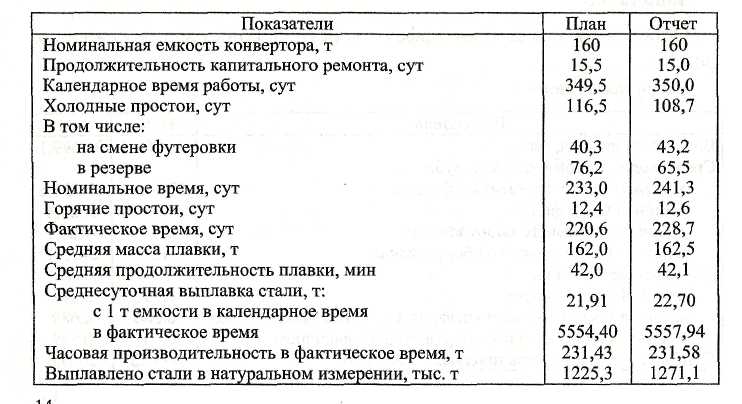

Задача 3.7 Определить влияние отдельных факторов на изменение выплавки стали конвертером по сравнению с планом.

В процессе анализа работы кислородных конвертеров определяют влияние на объем выплавки стали следующих факторов:

продолжительности календарного времени работы (в том числе продолжительности капитальных ремонтов);

продолжительности холодных простоев (в том числе продол жительности простоев в резерве);

продолжительности горячих простоев;

продолжительности плавки;

массы плавки (в том числе массы металлической садки и выхо да годного).

1. Влияние изменения продолжительности календарного времени работы определяется по формуле

^Ае.в ~ (.t-'o ~ ^б) Ufa

где Со и Сб~ количество календарных суток по отчету и в базисном варианте (по плану, за предшествующий период или по агрегату, с котором ведется сравнение) соответственно; Дз - среднесуточная выплавка стали в фактические сутки в

базисном варианте, т.

В связи с увеличением продолжительности календарного времени объем производства стали увеличился:

0к.в = (350,0 - 349,5) 5554,40 = 2777,2 т.

Влияние изменения продолжительности капитальных ремонтов определяется по формуле

Ок.р = ~ С^о ~ -Кб) П§,

где Ко и Кб~ продолжительность капитального ремонта по отчету и в базисном варианте, сут.

В рассматриваемом примере это отклонение составило Окр = - (15,0 - 15,5) 5554,40 = 2777,2 т.

В сталеплавильном производстве изменение продолжительности календарного времени для одного и того же агрегата может быть обусловлено влиянием двух факторов: изменением календарной продолжительности периода и изменением продолжительности капитальных ремонтов. В анализируемом цехе изменение продолжительности календарного времени было обусловлено влиянием только второго фактора

2. Отклонение объема производства стали вследствие изменения продолжительности холодных или горячих простоев:

![]()

где Ро и Рб - продолжительность простоев конвертера по отчету и в базисном варианте соответственно, сут.

В связи с уменьшением продолжительности холодных простоев объем производства стали увеличился на

![]()

Причиной уменьшения холодных простоев явилось сокращение продолжительности простоев конвертера в резерве. За счет этого объем производства стали увеличился на

Опр = - (65,5 - 76,2) 5554,40 = 59 432,1 т.

3. Уменьшение объема производства стали вследствие увеличения продолжительности горячих простоев составило:

Опр = - (12,6 - 12,4) 5554,40 = -1110,9 т.

4. Отклонение объема производства стали вследствие изменения продолжительности плавки:

где

До

и

Дб~

число

плавок![]() в

фактические сутки работы по отчету и

в

фактические сутки работы по отчету и

в базисном варианте соответственно; тб - средняя масса плавки в базисном варианте, т; Фо - количество фактических суток работы по отчету.

В связи с увеличением продолжительности плавки (уменьшением количества плавок в фактические сутки работы) объем производства стали уменьшился:

![]()

5. Отклонение объема производства стали вследствие изменения массы плавки:

Ом = (тп0 - т5) До Фо, где т0 - средняя масса плавки по отчету, т.

В связи с увеличением средней массы плавки объем производства стали возрос:

Ом = (162,5 - 162,0) 34,203 • 228,7 - 3911,1 т.

Таким образом, общее отклонение объема производства стали было обусловлено влиянием следующих факторов, тыс. т:

Изменение продолжительности календарного времени работы + 2,8

Изменение продолжительности холодных простоев + 43,3

Изменение продолжительности горячих простоев - 1,1

Изменение продолжительности плавки -3,1

Изменение массы плавки + 3,9

Итого общее отклонение объема производства стали + 45,8

Масса металлической садки (G) определяется с использованием данных калькуляции себестоимости стали или результатов статистической обработки данных оперативного учета по формуле

![]()

где М- расходный коэффициент металлошихты на 1 т стали, т/т.

В рассматриваемом случае масса металлической садки по плану (G6) и отчету (Go) составила:

G6 = 162,0 • 1,136 = 184,0 т; Go= 162,5 • 1,138 = 184,9 т.

Отклонение объема производства стали вследствие изменения массы металлической садки:

![]()

где М5 - расходный коэффициент металлошихты на 1 т стали в базисном варианте, т/т.

В связи с увеличением массы металлической садки объем производства стали возрос:

![]()

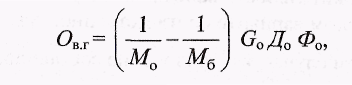

Отклонение объема производства стали вследствие изменения выхода годного (расходного коэффициента металлошихты):

где Мо - расходный коэффициент металлошихты на 1 т стали по отчету, т/т.

В связи со снижением выхода годного объем производства стали уменьшился:

Суммарное влияние изменения массы металлической садки и выхода годного составило 3,9 тыс. т (6,2 - 2,3).

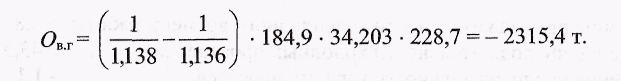

Задача 3.8 Определить влияние отдельных факторов на выполнение месячного плана по объему производства прокатным цехом (на примере крупносортного стана).

В процессе анализа работы прокатных станов определяют влияние на объем производства проката в натуре следующих факторов:

продолжительности календарного времени работы;

продолжительности капитальных ремонтов;

продолжительности планово-предупредительных ремонтов;

продолжительности текущих простоев;

производительности в фактический час работы (в том числе сортамента, выхода годного, массы задаваемого полуфабриката и средней длительности его прокатки).

1. Влияние изменения продолжительности календарного времени работы определяется по формуле

![]()

где Со и С6- количество календарных суток по отчету и в базисном варианте (по плану, за предшествующий период или по стану, с которым ведется сравнение) соответственно; Щ — среднечасовая производительность стана в фактическое время в базисном варианте, т/ч.

В рассматриваемом примере отклонение за счет изменения продолжительности календарного времени работы отсутствует.

2. Отклонение объема производства проката вследствие измене ния продолжительности капитальных ремонтов:

![]()

где Ко и Кб- продолжительность капитального ремонта по отчету и в базисном варианте соответственно, сут.

В рассматриваемом случае это отклонение составило: Окр = - (3,5 - 5,0) ■ 24 • 235,0 = 8460,0 т.

3. Отклонение объема производства проката вследствие измене ния продолжительности планово-предупредительных ремонтов или текущих простоев:

![]()

где Ро и Рб - продолжительность планово-предупредительных ремонтов или текущих простоев по отчету и в базисном варианте соответственно, сут.

В рассматриваемом случае это отклонение за счет изменения продолжительности планово-предупредительных ремонтов отсутствует.

4. Уменьшение объема производства проката вследствие увеличе ния продолжительности текущих простоев составило:

Опр = - (3,6 - 3,3) • 24 • 235,0 = - 1692,0 т.

5. Отклонение объема производства проката вследствие измене ния производительности в фактический час работы:

![]()

где 77О - среднечасовая производительность стана в фактическое

время по отчету, т; Фо - фактическое время работы по отчету, ч.

Уменьшение объема производства проката вследствие снижения часовой производительности стана составило:

![]()

Таким образом, общее отклонение объема производства проката было обусловлено влиянием следующих факторов, тыс. т:

Изменение продолжительности капитальных ремонтов + 8,5

Изменение продолжительности текущих простоев -1,7

Изменение производительности в фактический час работы. - 0,9

Общее отклонение объема производства проката + 5,9

Далее определяется влияние отдельных причин, обусловивших изменение производительности стана в фактический час работы.

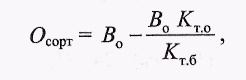

Отклонение

объема производства проката вследствие

изменения сортамента:

где 50 - объем производства проката в натуральном выраже-

нии по отчету, т;

Кто и Кг.б - средние коэффициенты сортамента (трудности) по отчету и в базисном варианте соответственно, доли ед.

Увеличение объема производства проката вследствие упрощения сортамента составило:

![]()

Отклонение объема производства проката вследствие изменения выхода годного равно:

![]()

где Во - объем производства проката в натуральном выраже-

нии по отчету, т;

Мо и Мб - расходный коэффициент металла на прокат по отчету и в базисном варианте соответственно, т/т.

Уменьшение объема производства проката вследствие повышения расходного коэффициента металла на прокат составило:

Огодн=128300-(128300*1,074)/1,074=-359,4т

Отклонение объема производства проката вследствие изменения массы задаваемых полуфабрикатов и средней длительности их прокатки определяется вычитанием из общего отклонения объема производства за счет изменения производительности в фактический час работы отклонений объема производства вследствие изменений сортамента и выхода годного:

В рассматриваемом примере величина этого отклонения составила: Ов.д = - 0,9 - (1,0 - 0,4) = - 1,5 тыс. т.