- •1 Загальний розділ

- •1.1 Характеристика деталі, її конструктивні особливості

- •1.2 Умови роботи деталі, характерні дефекти та причини їх виникнення

- •1.3 Технічні умови на дефектацію деталі

- •2. Технологічній розділ

- •2.1 Вибір раціональних способів відновлення деталі

- •2.2 Вибір установчих баз

- •2.3 Технологія усунення кожного дефекту

- •2.4 Технологічний маршрут відновлення деталі

- •2.5 Вибір обладнання, пристосувань та інструменту

- •2.6 Розрахунок режимів обробки і основного часу

- •015 Токарна.

- •2.7 Технічне нормування технологічного процесу

- •015 Токарна.

- •2.8 Технологічна документація

- •2.9 Вимоги охорони праці при виконанні операції.

- •1. Загальні положення

- •2. Вимоги безпеки перед початком роботи

- •3. Вимоги безпеки під час виконання роботи

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •3 Конструкторський розділ

- •3.1 Призначення, конструкція і робота конструкції пристосування

- •3.2 Силова схема та розрахунок деталей пристосування

- •3.3 Інструкція з експлуатації пристосування

- •Список літератури

2. Технологічній розділ

2.1 Вибір раціональних способів відновлення деталі

Будь-який з можливих дефектів може відновлюватися різними способами і цей спосіб визначається шляхом застосування критеріїв: застосовності, довговічності та економічної ефективності.

Дефект «Зрив різьби під фіксуючу гайку» ремонтується наступним чином: на місці дефектної різьби наплавляємо вал в середовищі вуглекислого газу, сточуємо дефектний шар наплавленого металу і нарізаємо нову різьбу номінального розміру (див. ремонтне креслення деталі). Даний спосіб відновлення різьбового з’єднання є найбільш ефективним і економічно вигідним.

Також можна було б наплавити вал під шаром флюсу, однак при цьому, вал сильно б нагрівався, і так як діаметр ділянки наплавлення менше 40 мм, відбувалося б стікання наплавленого металу і були б труднощі утримання флюсу на поверхні валу.

Під шаром флюсу неможливо наплавити деталь діаметром менше 40 мм.

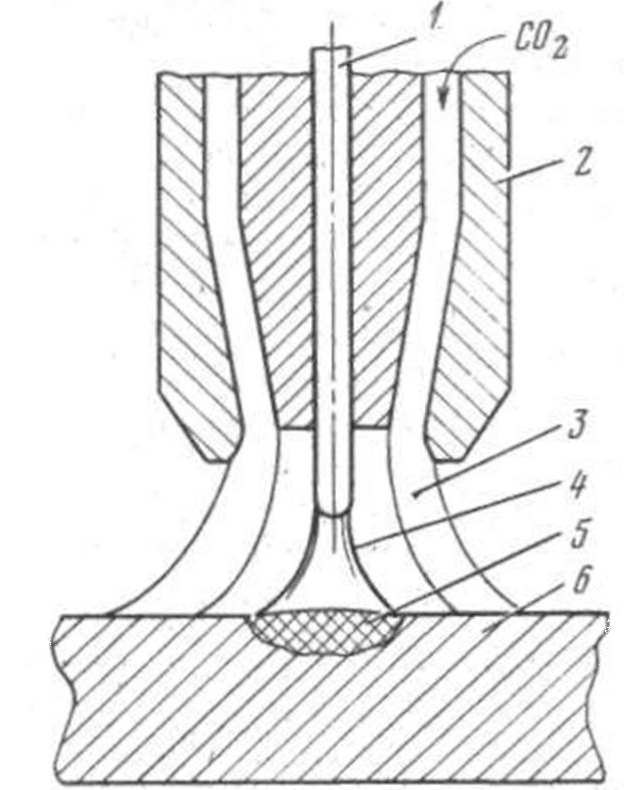

При механізованому наплавленні в середовищі вуглекислого газу захист зони гоніння електричної дуги і розплавленого металу від кисню та азоту повітря здійснюється струменем вуглекислого газу (рис. 3). Вуглекислий газ надійно ізолює зону наплавлення від навколишнього середовища і забезпечує отримання наплавленого металу високої якості з мінімальною кількістю пор і окислів.

Проте в процесі наплавлення частина вуглекислого газу потрапляє в зону горіння електричної дуги і піддається дисоціації:

2СО2 → 2СО + О2

Утворений при цьому кисень може викликати окислення металу. Для того щоб виключити появу окислів при наплавленні і зварюванні деталей в середовищі вуглекислого газу, застосовують електродний дріт з підвищеним вмістом розкислюючих елементів (кремнію і марганцю).

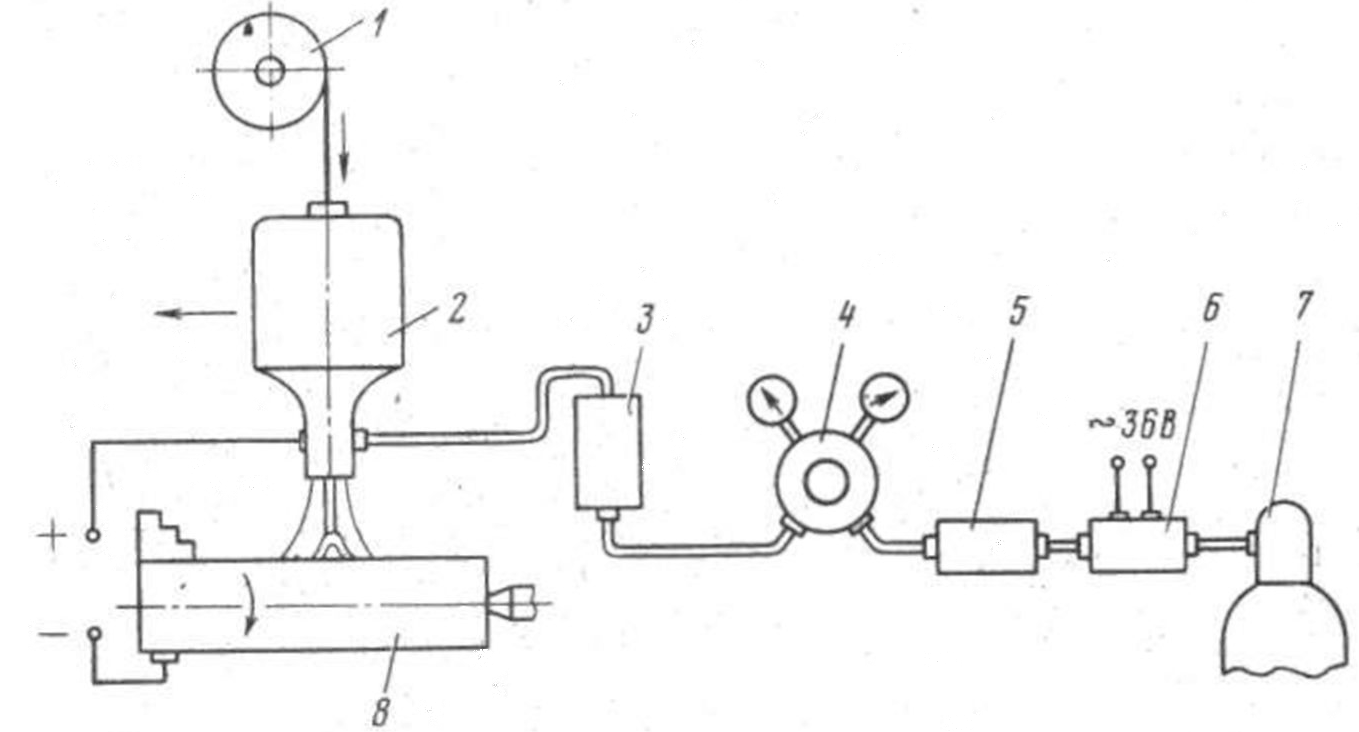

Автоматичне наплавлення в середовищі вуглекислого газу застосовують при відновленні зношених поверхонь деталей. Для цієї мети зазвичай використовують зварювальні автомати А-580М, що застосовуються при наплавленні під флюсом, але на них встановлюють спеціальний мундштук з пальником для подачі захисного газу. При наплавленні використовують токарний верстат, в патроні якого встановлюють деталь (в нашому випадку вал), а на супорті кріплять наплавочну головку. Подача вуглекислого газу в зону наплавлення здійснюється за схемою: балон з вуглекислим газом – підігрівач – осушувач – понижуючий редуктор – витратомір – пальник (рис. 4). При виході з балона газ за рахунок різкого розширення переохолоджується. Щоб підігріти, його пропускають через електричний підігрівач. Вода, яка міститься у вуглекислому газі, видаляють за допомогою осушувача, який представляє собою патрон, наповнений зневодненим мідним купоросом або селикагелем. Тиск газу знижують за допомогою кисневого редуктора, а його витрату контролюють ротаметром.

Рисунок 3 — Схема горіння дуги в середовищі вуглекислого газу

1 – електрод; 1 – мундштук електродів тримача; 3–струмінь захисного газу; 4 – електрична дуга, 5 – наплавлений метал; 6–деталь.

Механізоване наплавлення в середовищі вуглекислого газу доцільно застосовувати для відновлення циліндричних деталей діаметром 10...40 мм і глибоких отворів, коли важко застосовувати інші способи. При цьому використовують напівавтомати марок А-547У, А-537, ПДГ-301 та інші. Як джерела струму при наплавленні в середовищі вуглекислого газу застосовують зварювальні перетворювачі ПСУ-500, ПСГ-500-1 і зварювальні випрямлячі НД-300, ВДГ- 301, ВДГ-502 з жорсткою зовнішньою характеристикою. Наплавлення у всіх випадках проводять при напрузі 17...20 В, силі струму 75...90 А. Електродний дріт застосовують діаметром 0,8...1,0 мм, виліт електрода складає 8...15 мм, зсув електроду має бути в межах 3...8 мм, швидкість подачі дроту 175...230 м/год. Швидкість наплавлення 35 ... 45 м/год., крок 2,5...3,5 мм, товщина наплавленого шару досягає 0,8...1,0 мм. Застосовуючи дані режими, цей спосіб широко використовують для відновлення гладких і шліцьових валів. Наплавлення деталей, для яких потрібна висока твердість (до HRC 60), здійснюється дротами Нп-ХГСА, Cв-18XГCA та іншими з наступним загартовуванням струмами високої частоти. Поряд з дротом суцільного перетину застосовуються порошкові дроти з введенням титану та вуглецю.

Рисунок 4 — Принципова схема установки для електродугового наплавлення в середовищі вуглекислого газу:

1 – касета з дротом, 2 – наплавочний апарат; 3 – ротаметр; 4 – редуктор, 5 – осушувач; 6 – підігрівач; 7 – балон з вуглекислим газом; 8 – деталь.

Наплавлення деталей в середовищі вуглекислого газу, у порівнянні з автоматичною наплавленням під флюсом, має такі переваги: менший нагрів деталей; можливість наплавлення при будь-якому просторовому положенні деталі; вищу за площею покриття продуктивність процесу (на 20-30%); можливість наплавлення деталей невеликого діаметра: від 10-40 мм; відсутність трудомісткою операції по відділенню шлакової кірки. До числа недоліків цього способу наплавлення слід віднести: підвищений розбризкування металу, необхідність застосування легованої дроту для отримання наплавленого металу з необхідними властивостями.

Діаметр валу після наплавлення приблизно повинен складати не менше 34 мм. Після наплавлення сточується на токарному верстаті дефектний шар з наступною чистовою обробкою до остаточного діаметру 30 мм, після чого нарізується різьба М30×2,0.

Дефект «Знос шліців по товщині» ремонтується наступним чином: сточуємо дефектні шліці, наплавляємо на місці шліців метал в середовищі вуглекислого газу, сточуємо дефектний шар наплавленого металу і фрезеруємо для отримання шліців.

Для правильного і рівномірного наплавлення старі шліци необхідно сточити до діаметру валу 32 мм.

Наплавлення металу на місці шліців валу в середовищі вуглекислого газу відбувається аналогічно як і при ремонті дефекту 1 – ремонті різьби, але наплавлення буде здійснюватися дротом Нп-ХГСА з наступним загартовуванням струмами високої частоти ТВЧ (0,8 ... 1,0 мм), тому, що шліцам потрібна висока твердість: 55…60 HRC. Діаметр валу після наплавлення приблизно повинен складати не менше 42 мм.

Після наплавлення сточується на токарному верстаті дефектний шар наплавленого металу до діаметру валу 38 мм.

Потім вал фрезерується для отримання 16 шліців

Для отримання шліців вал буде фрезеруватися на фрезерному горизонтальному верстаті в спеціально розробленому пристосуванні (див. креслення пристосування) – горизонтальній ділильній головки з заднім центром. Ділильна головка з цанговим затискачем провертає вал 16 разів, тим самим отримується при фрезеруванні 16 шліців.

Дефект «Знос шийки під задній кульковий підшипник» ремонтується наступним чином: наплавляємо на місці шийки підшипника метал в середовищі вуглекислого газу, сточуємо дефектний шар наплавленого металу, загартовуємо ТВЧ (0,8 ... 1,0 мм).

Наплавлення металу на місці шийки під підшипник валу в середовищі вуглекислого газу відбувається аналогічно як і при ремонті дефекту 2 – знос шліців по товщині, з наступним загартовуванням струмами високої частоти ТВЧ (0,8 ... 1,0 мм). Діаметр валу після наплавлення приблизно повинен складати не менше 40 мм.

Після наплавлення сточується на токарному верстаті дефектний шар наплавленого металу до номінального ремонтного розміру – діаметру шийки валу 35±0,001 мм.