- •1 Загальний розділ

- •1.1 Характеристика деталі, її конструктивні особливості

- •1.2 Умови роботи деталі, характерні дефекти та причини їх виникнення

- •1.3 Технічні умови на дефектацію деталі

- •2. Технологічній розділ

- •2.1 Вибір раціональних способів відновлення деталі

- •2.2 Вибір установчих баз

- •2.3 Технологія усунення кожного дефекту

- •2.4 Технологічний маршрут відновлення деталі

- •2.5 Вибір обладнання, пристосувань та інструменту

- •2.6 Розрахунок режимів обробки і основного часу

- •015 Токарна.

- •2.7 Технічне нормування технологічного процесу

- •015 Токарна.

- •2.8 Технологічна документація

- •2.9 Вимоги охорони праці при виконанні операції.

- •1. Загальні положення

- •2. Вимоги безпеки перед початком роботи

- •3. Вимоги безпеки під час виконання роботи

- •4. Вимоги безпеки після закінчення роботи

- •5. Вимоги безпеки в аварійних ситуаціях

- •3 Конструкторський розділ

- •3.1 Призначення, конструкція і робота конструкції пристосування

- •3.2 Силова схема та розрахунок деталей пристосування

- •3.3 Інструкція з експлуатації пристосування

- •Список літератури

Вступ

Забезпечення надійності та безпеки засобів технічного транспорту, економічної ефективності їх застосування є важливими завданнями, як на стадії виготовлення, так і в умовах експлуатації технічних засобів. Велике місце у виробничій діяльності промислового транспорту займають роботи пов'язані з підтримкою і відновленням працездатності техніки.

Витрати праці на ремонт і утримання промислового транспорту вельми значні. Роль ремонтної індустрії і залежність від неї основної діяльності транспорту збільшується у зв'язку із зростанням цін на новий рухомий склад.

Велике значення в економічній ефективності ремонту автомобілів має використання залишкового ресурсу деталей. Близько 70...75% деталей автомобілів та їх агрегатів, що пройшли термін служби до першого капітального ремонтів та, мають залишковий ресурс і можуть експлуатуватися надалі або без ремонту, або після проведення ремонтних робіт невеликого об'єму.

Основну частину деталей автомобіля (40...45%) можна використовувати повторно тільки після відновлення. Вартість відновлення цих деталей не перевищує 10 ... 50% вартості їх виготовлення.

Система технічного обслуговування і ремонту покликана забезпечити надійність, безвідмовність, довговічність промислового транспорту. Передбачати виконання з встановленою періодичністю різних видів обслуговування та планових ремонтів, таких як поточний, капітальний, ТО-1, ТО-2.

Підвищення ефективності заходів з обслуговування сприяє підвищенню продуктивності, забезпеченню надійності і стійкості експлуатаційних роботи промислового транспорту.

Метою даного курсового проекту є відновлення вторинного валу коробки передач автомобіля ВАЗ-2110.

1 Загальний розділ

1.1 Характеристика деталі, її конструктивні особливості

Коробкою передач називається механізм трансмісії, що змінює при русі автомобіля співвідношення між швидкостями обертання колінчастого вала двигуна і ведучих коліс.

Коробка передач служить для зміни крутного моменту на ведучих колесах автомобіля, тривалого роз'єднання двигуна і трансмісії та отримання заднього ходу.

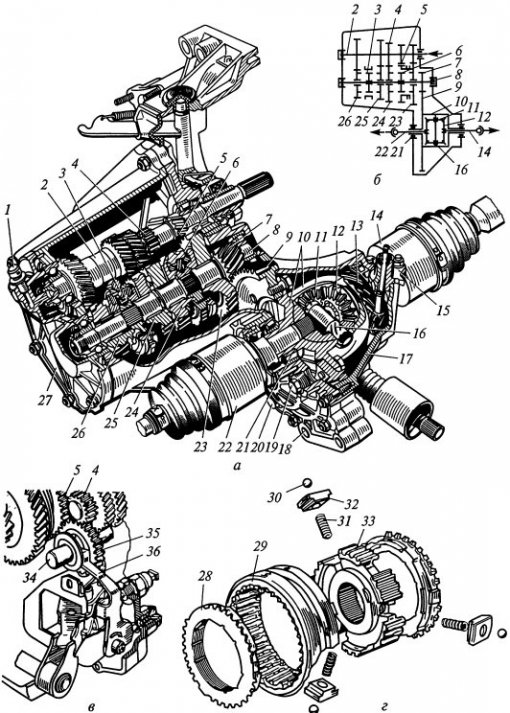

Коробка передач автомобіля ВАЗ-2110 (рис. 1) – двохвальна, механічна, чотириступінчаста, трьохходова, з постійним зачепленням шестерень, з синхронізаторами і ручним управлінням.

Картер 18 коробки передач, відлитий з алюмінієвого сплаву, з'єднаний шпильками з картером 77 зчеплення і утворює з ним єдиних картер, в якому розміщені первинний і вторинний вали з шестернями і синхронізаторами, головна передача і міжколісний диференціал.

Головна передача – одинарна, циліндрична, косозуба. Диференціал – конічний, двохсателітний, симетричний, малого тертя. Картер коробки передач ззаду закритий кришкою 27, в якій встановлено сапун 7 для зв'язку внутрішньої порожнини коробки передач з атмосферою.

Первинний вал 2 являє собою блок провідних шестерень I, II, III, IV передач і заднього ходу. Вал обертається в двох підшипниках, один з яких встановлений в картері коробки передач, а інший – в картері зчеплення.

Вторинний вал 8 пустотілий, з масляним каналом, зі знімною ведучою шестернею 7 головної передачі і передавальним числом – 3,7 (17 зубів) або 3,9 (16 зубів). Вал виготовляється з посиленою шийкою переднього підшипника.

Вал обертається в двох підшипниках, встановлених в картері зчеплення і в картері коробки передач. На вторинному валу вільно встановлені ведені шестерні 23, 24, 25 і 26 відповідно I, II, III і IV передач, що знаходяться в постійному зачепленні з відповідними ведучими шестернями первинного вала. На вторинному валу жорстко закріплені маточини синхронізаторів 3 і 6. На ковзної муфті синхронізатора 6 є зубчастий вінець 5 для включення заднього ходу. Проміжна шестерня 35 заднього ходу вільно встановлена на осі 34, яка закріплена в картерах коробки передач і зчеплення. При включенні I і II передач синхронізатор 6 з'єднує відповідно шестерні 23 і 24 з вторинним валом коробки передач, а при включенні III і IV передач синхронізатор з'єднує з вторинним валом відповідно шестерні 25 і 26. Задній хід включається вилкою 36 шляхом введення в зачеплення шестерні 35 з шестернею 4 і зубчатим вінцем 5.

Синхронізатор складається з маточини 33, ковзної муфти 29, що блокують кілець 28, сухарів 32 з кульковими фіксаторами 30 і пружинами 31. Маточина синхронізатора жорстко кріпиться на вторинному валу коробки передач і має зовнішні шліци, на яких встановлена змінна муфта 29 і шість пазів, в трьох з яких розміщуються сухарі з фіксаторами. Бронзове блокуюче кільце 28 має внутрішню конічну поверхню, зовнішні зуби зі скосами і шість виступів. Виступи кільця входять в пази маточини з боковим зазором, що обмежують поворот кільця щодо маточини. На конічної поверхні кільця нарізані різьблення і канавки, які призначені для розриву масляної плівки. Передача вмикається після зрівнювання кутових швидкостей вторинного валу і шестерні, що вільно обертається, передачі, яка вмикається за рахунок тертя між конічними поверхнями блокуючого кільця і шестерні. В цьому випадку зуби ковзної муфти входять в зачеплення із зубчастим вінцем синхронізатора, виконаним на шестерні, яка і стопориться на вторинному валу. Ведуча шестерня 7 головної передачі знаходиться в постійному зачеплені з веденою шестірнею, прикріпленою болтами до корпусу диференціала 10, який встановлений в підшипниках 21. Усередині корпусу диференціала встановлена вісь 16 з двома сателітами, що знаходяться в постійному зачепленні з шестернями 2, які пов'язані з шліцьовими хвостовиками внутрішніх шарнірів 14 і 22 приводу передніх провідних коліс. Сателіти і шестерні 12 мають сферичні опорні поверхні, що виключає застосування опорних шайб. На корпусі диференціала встановлена ведуча пластмасова шестерня 13 приводу спідометра.

Рисунок 1 — Коробка передач легкового автомобіля ВАЗ-2110

а – загальний вид, б – схема; в – включення заднього ходу; г – синхронізатор; 1 – сапун; 2 – первинний вал; 3, 6 – синхронізатори; 4, 7, 9, 12, 13, 23, 24, 25, 26, 35 – шестерні, 5 – зубчастий вінець; 8 – вторинний вал; 10 – корпус; 11 – сателіт; 14, 22 – шарніри; 15 – привід спідометра, 16, 34 – осі; 17, 18 – картери; 19, 20 – пробки; 21 – підшипник; 27 – кришка; 28 – кільце; 29 – муфта; 30 – фіксатор; 31 – пружина; 32 – сухар; 33 – маточина; 36 –вилка.

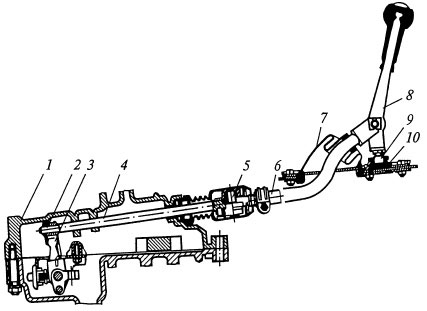

Коробка передач має механічний привід перемикання передач (рис. 2). Він складається з важеля 8 з сферичним кінцем 9, кульовий опори 10, тяги 6, з'єднувального шарніра 5, штока 4 і механізмів вибору і перемикання передач. Важіль перемикання передач закріплений на підлозі кузова автомобіля. Отвір у підлозі для тяги 6 закрито гумовим чохлом 7. На кінці штока 4 встановлений важіль 2, який пов'язаний з трьохплечім важелем 3 механізму вибору передач, виконаного окремим вузлом і розміщеним в картері 1 зчеплення. В привід перемикання передач входять також три штока із закріпленими на них вилками і кулькові фіксатори штоків.

Коробка передач разом з картером зчеплення кріпиться до блоку циліндрів двигуна. У коробку через різьбовий отвір з пробкою 19 (див. рис. 2) заливається моторне масло. Олія з коробки передач зливають через різьбовий отвір з пробкою 20.

Рисунок 2 — Привід перемикання передач автомобіля ВАЗ-2110

1 – картер; 2, 3, 8 – важелі; 4 – шток; 5 – шарнір; 6 – тяга; 7 – чохол; 9 – кінець важеля; 10 – опора.

Вал вторинний коробки передач автомобіля ВАЗ-2110 – номер по каталогу 21100-170110500. Деталь відноситься до класу «круглі стрижні». Вал вторинний виготовлений з високоякісної хромомарганцовонікелевой сталі з молібденом і титаном — 20ХГНМ ГОСТ 4543-71. Цей сплав містить:

вуглецю – 0,18-0,23 %;

кремнію – 0,17-0,37 %;

марганцю 0,70-1,10 %;

хрому – 0,40-0,70 %;

нікелю – 0,40-0,70 %;

молібдену – 0,15-0,25 %.

Механічні властивості сталі в залежності від обробки:

термообробка: загартування при 860oC в середовищі – масло,

відпуск при 150 – 180 oC в середовищі – повітря;

межа короткочасної міцності в=1180 – 1570 МПа;

межа пропорційності (межа текучості для залишкової деформації) T=930 МПа;

відносне видовження при розриві 5=7 %;

ударна в'язкість KCU= 590 кДж / м2.

Сталь 20ХГНМ застосовується для виготовлення відповідальних деталей в цементованому і поліпшеному стані, до яких пред'являються вимоги високої міцності, в'язкості і зносостійкості; деталей, що піддаються високим вібраційним і динамічним навантаженням. Сталь може застосовуватися при температурі від -70 до +450°С.

Вал вторинний має високі вимоги до

точності розмірів, взаємного розташування

і шорсткості поверхонь. Так допуск на

діаметр шийки під задній кульковий

підшипник діаметром 35 мм неповинен

перевищувати 0,002 мм. Шорсткість шийки

складає Ra = 1,25 мкм, твердість HRC 55...60,

глибина загартування ТВЧ становить

0,8...1,0 мм. Допуск на діаметр різьблення

М30![]() 2,0

під фіксуючу гайку неповинен перевищувати

0,016 мм. Допуск на ширину одного шліця на

валу шириною 3,5 мм неповинен перевищувати

0,04 мм. Шорсткість робочої поверхні

шліців складає Ra = 3,2 мкм, твердість HRC

55...60, глибина загартування ТВЧ становить

0,8 ... 1,0 мм. Шорсткість інших поверхонь

дорівнює Ra = 6,3 мкм.

2,0

під фіксуючу гайку неповинен перевищувати

0,016 мм. Допуск на ширину одного шліця на

валу шириною 3,5 мм неповинен перевищувати

0,04 мм. Шорсткість робочої поверхні

шліців складає Ra = 3,2 мкм, твердість HRC

55...60, глибина загартування ТВЧ становить

0,8 ... 1,0 мм. Шорсткість інших поверхонь

дорівнює Ra = 6,3 мкм.

Габаритні розміри вторинного валу: довжина – 370 мм, максимальний діаметр на довжині 206 мм складає 66 мм, середній діаметр приблизно складає 34 мм. Маса деталі дорівнює 3,5 кілограми.