Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Национальный минерально-сырьевой университет «Горный»

Кафедра АТПП

Курсовой проект

По дисциплине: АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ПРОИЗВОДСТВ

(наименование учебной дисциплины согласно учебному плану)

Тема: «Расчет и разработка проекта автоматизированной производственной системы (на примере создания концептуального проекта ГАУ изготовления детали Корпус»)»

Выполнил: студент гр. АТППз-08 _________ /Пупков М. В./

(подпись) (Ф.И.О.)

Проверил: доцент ____________ /Кульчицкий А.А./

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

2013

Задание

1. Проанализировать конструкции (рис.1) и технологический процесс

(рис. 2) изготовления детали «Корпус». Определить степень автоматизации используемого оборудования и сделать выводы о его готовности работать в составе ГПС. Определить возможные варианты модернизации, дооснащения вспомогательными средствами или замены используемого оборудования.

2. Используя типовые решения определить структуру ГАУ в соответствии с заданием и произвести расчет уровня автоматизации всех подсистем ГПС, обеспечивающих производственную программу в соответствии с заданной производительностью. Рассчитать степень загрузки оборудования и определить потребность в технологическом оборудовании каждого наименования.

3. Определить состав компонентов и подсистем ГАУ.

4. Элемент материально потока – «Стружка» с ГПМ 1.

5. Стружка дробление и удаление отходов производства в ГАУ.

6. Разработать схему управления ГАУ.

Рис. 1. Деталь-представитель «Корпус»

Рис. 1. Типовой технологический процесс изготовления детали-представителя «Корпус».

№ операции |

005 |

010 |

015 |

020 |

|

Оперативное время, мин |

5 |

4 |

3 |

7 |

19 |

Производственная программа 10000 шт.

Анализ детали «Корпус»

Деталь «Корпус» с габаритными размерами: длина L = 45 мм, максимальный диаметр D = 60 мм относится к классу деталей типа «тела вращения».

«Корпус» изготавливается из сплава дюралюминиевого Д16Т (ГОСТ 21488-97)

Масса детали 0,1 кг, масса заготовки 0,34 кг.

Анализ технологического процесса изготовления детали «Корпус»

Для получения исходной заготовки используется токарно-револьверный станок 1П365. Основные формообразующие операции выполняются на токарном оборудовании, станок токарно-револьверный патронно-прутковый с ЧПУ 1П420ПФ30. Для их окончательной обработки используется станок многоцелевой сверлильно-фрезерно-расточной вертикальный 2254ВМФ4.

Анализ оборудования, используемого в технологическом процессе

Станок 1П365

Станок 1П365 предназначен для обработки инструментами из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. Станок модели 1П365 рассчитан на применение в условиях серийного производства.

Обрабатываемая деталь закрепляется в обычном самоцентрирующемся или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта.

Инструменты и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры.

Деталь может быть обработана максимально в шести позициях. На станке 1П365 возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта.

Рис. 3. Общий вид станка 1П365

Основные технические характеристики токарно-револьверного станка модели 1П365:

-

Модель

1П365

Класс точности станка по ГОСТ 8-82, (Н, П, В, А, С)

Н

Диаметр детали над станиной, мм

500

Диаметр прутка наибольший, мм

80

Длина обрабатываемой детали, мм

1000

Габаритные размеры ДхШхВ, мм

3430х1500х1655

Вес станка, кг

3900

Мощность двигателя, кВт

13

Пределы частоты вращения шпинделя min/max, об/мин

30/1500

Число инструментов в магазине

4

Число скоростей шпинделя

12

Число продольных и поперечных подач

11

Расчет коэффициента автоматизации станка модели 1П365

-

№ п/п

Наименование функции

Уровень автоматизации

Значение

1

Включение оборудования

Ручное

0

2

Установка заготовки на станке

Ручное

0

3

Закрепление заготовки

Ручное

0

4

Обработка заготовки

Автоматическое

1

5

Контроль обрабатываемой поверхности

Ручное

0

6

Контроль режущего инструмента

Ручное

0

7

Смена инструмента

Ручное

0

8

Снятие готовой детали

Ручное

0

9

Удаление стружки

Ручное

0

10

Выключение оборудования

Автоматическое

1

Итого

2

Учитывая, что станок не автоматизирован (и имеет низкий уровень автоматизации), его невозможно использовать в составе ГПС без глубокой модернизации.

Так как операция 005 является первой по ходу технологического процесса, принимаем решение вынести ее в отдельную не автоматизированную заготовительную позицию.

Станок 1П420ПФ30

Станок многоцелевой токарно-револьверный патронно-прутковый с ЧПУ 1П420ПФ30 NC-210. Полуавтомат предназначен для токарной обработки деталей в патроне или центрах деталей сложной конфигурации: обточки цилиндрических, конических и сферических поверхностей, подрезки торцев, прорезки различных канавок, нарезания резьбы, сверления, развертывания центральных отверстий, растачивания в условиях серийного, крупносерийного производства.

На станке 1П420ПФ30 установлена современная система ЧПУ NC-210.

Привода подач и главного движения МЕЗОМАТИК.

Револьверная головка имеет 12 позиций и поворачивается на любую позицию по кратчайшему пути без промежуточной фиксации.

Рис. 4. Общий вид станка 1П420ПФ30

Основные технические характеристики станка токарно-револьверного патронно-пруткового с ЧПУ модели 1П420ПФ30

-

Модель

1П420ПФ30

Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С)

П

Диаметр прутка наибольший, мм

200

Диаметр детали над станиной, мм

50

Длина обрабатываемой детали, мм

130

Пределы частот вращения шпинделя, min/max, об/мин

20/4000

Мощность двигателя главного движения, кВт

30

Габариты станка ДхШхВ, мм

4370х2740х2300

Масса станка, кг

5700

Модель УЧПУ, установленного на станке

NC210

Число инструментов в магазине

12

Расчет коэффициента автоматизации станка модели 1П420ПФ30

-

№ п/п

Наименование функции

Уровень автоматизации

Значение

1

Включение оборудования

Ручное

0

2

Установка заготовки на станке

Ручное

0

3

Закрепление заготовки

Автоматизированное

0,5

4

Задание режимов обработки

Автоматизированное

0,5

5

Поиск инструмента

Автоматическое

1

6

Обработка заготовки

Автоматическое

1

7

Контроль обрабатываемой поверхности

Автоматизированное

0,5

8

Контроль режущего инструмента

Автоматизированное

0,5

9

Смена инструмента

Автоматическое

1

10

Снятие готовой детали

Ручное

0

11

Удаление стружки

Автоматическое

1

12

Выключение оборудования

Автоматическое

1

Итого

7

Повысить уровень автоматизации оборудования для использования его в составе ГПС можно, дооснастив его обеспечивающими системами

Установки и снятия заготовок

Контроля режущего инструмента

Контроля обрабатываемой поверхности

-

№ п/п

Наименование функции

Уровень автоматизации

Значение

1

Включение оборудования

Ручное

0

2

Установка заготовки на станке

Автоматическое

1

3

Закрепление заготовки

Автоматизированное

0,5

4

Задание режимов обработки

Автоматизированное

0,5

5

Поиск инструмента

Автоматическое

1

6

Обработка заготовки

Автоматическое

1

7

Контроль обрабатываемой поверхности

Автоматическое

1

8

Контроль режущего инструмента

Автоматическое

1

9

Смена инструмента

Автоматическое

1

10

Снятие готовой детали

Автоматическое

1

11

Удаление стружки

Автоматическое

1

12

Выключение оборудования

Автоматическое

1

Итого

10

Станок 2254ВМФ4

Станок 2254ВМФ4 предназначен для выполнения сверлильных, фрезерных и расточных операций при обработке плоских сторон деталей средних размеров. На нем могут быть обработаны изделия из чугуна, стали, легких сплавов, цветных металлов, пластмасс. Производит черновое и чистовое фрезерование плоскостей и криволинейных поверхностей, а также сверление, растачивание, зенкерование и развертывание точных отверстий, нарезание резьбы метчиками и резцами. На станке программируются координатные перемещения стола, шпиндельной головки, скорости перемещений, частота вращения шпинделя, смена инструмента, коррекция инструмента.

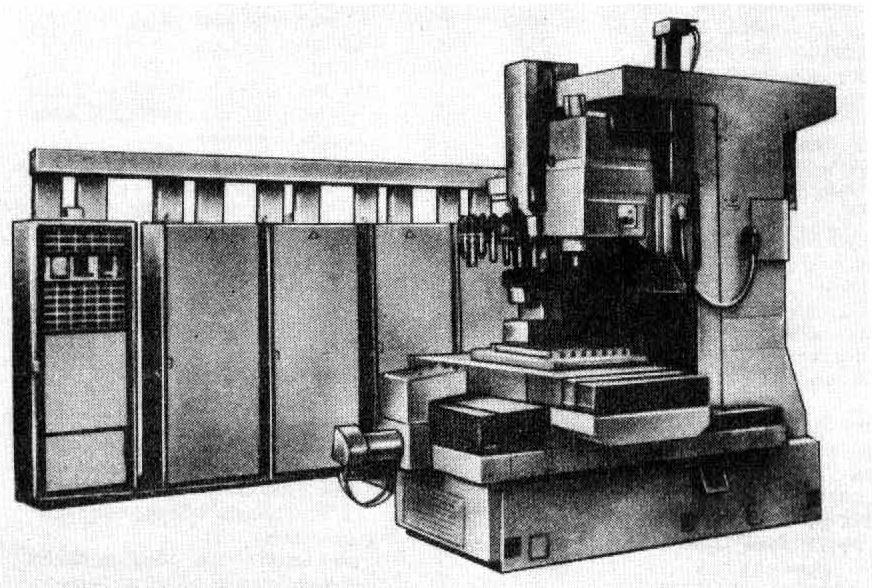

Рис. 5. Общий вид станка 2254ВМФ4

Основные технические характеристики станка многоцелевого сверлильно-фрезерно-расточного вертикального модели 2254ВМФ4

-

Модель

2254ВМФ4

Размеры рабочей поверхности стола, мм

500х630

Конус шпинделя с конусностью 7:24

N50 AT5

Максимальные координатные перемещения по осям X, Y, Z, мм

500

Пределы частот вращения шпинделя 1/мин

2 – 3150

Регулирование скоростей шпинделя

Бесступенчатое

Регулирование продольных, поперечных и вертикальных подач

Бесступенчатое

Пределы продольных, поперечных и вертикальных подач мм/мин

0,1 – 10000

Емкость инструментального магазина, шт

30

Мощность двигателя привода главного движения, кВт

10

Точность позиционирования (линейного), мм

0,016

Тип системы ЧПУ

CNC

Габариты станка, мм

4610 x 4510 x 3235

Вес станка, кг

7000

Расчет коэффициента автоматизации станка модели 2254ВМФ4

-

№ п/п

Наименование функции

Уровень автоматизации

Значение

1

Включение оборудования

Ручное

0

2

Установка заготовки на станке

Ручное

0

3

Закрепление заготовки

Автоматизированное

0,5

4

Задание режимов обработки

Автоматизированное

0,5

5

Поиск инструмента

Автоматизированное

0,5

6

Обработка заготовки

Автоматическое

1

7

Контроль обрабатываемой поверхности

Ручное

0

8

Контроль режущего инструмента

Ручное

0

9

Смена инструмента

Автоматизированное

0,5

10

Снятие готовой детали

Ручное

0

11

Удаление стружки

Автоматизированное

0,5

12

Выключение оборудования

Автоматическое

1

Итого

4,5

Выбранный станок может использоваться в составе ГПС после дооснащения его обеспечивающими системами

Установки и снятия заготовок

Поиска и смены инструмента

Контроля режущего инструмента

Контроля обрабатываемой поверхности

-

№ п/п

Наименование функции

Уровень автоматизации

Значение

1

Включение оборудования

Ручное

0

2

Установка заготовки на станке

Автоматическое

1

3

Закрепление заготовки

Автоматизированное

0,5

4

Задание режимов обработки

Автоматизированное

0,5

5

Поиск инструмента

Автоматическое

1

6

Обработка заготовки

Автоматическое

1

7

Контроль обрабатываемой поверхности

Автоматическое

1

8

Контроль режущего инструмента

Автоматическое

1

9

Смена инструмента

Автоматическое

1

10

Снятие готовой детали

Автоматическое

1

11

Удаление стружки

Автоматизированное

0,5

12

Выключение оборудования

Автоматическое

1

Итого

9,5

Определение потребности в технологическом оборудовании

Определение уровня автоматизации ТП

Рассчитаем уровень автоматизации технологической подсистемы до модернизации и после ее проведения.

Рис. 6. Расчет уровня автоматизации станочной подсистемы до модернизации

где N – количество подразделений ГАУ;

∑ – сумма

вней автоматизации технологического

оборудования и всех подразделений ГАУ.

– сумма

вней автоматизации технологического

оборудования и всех подразделений ГАУ.

Рис. 7. Расчет уровня автоматизации станочной подсистемы после модернизации

Принимаем общий уровень автоматизации 0,81.

Определение количества основного технологического оборудования

При разработке структуры автоматического производственного комплекса необходимо знать потребное количество основного и вспомогательного оборудования для обеспечения заданной программы выпуска деталей.

Определить количество основного оборудования, включаемого в автоматический комплекс, можно, исходя из среднего такта выпуска деталей на комплексе. Средний такт выпуска деталей

где

– номинальный фонд времени работы

оборудования, ч. [5]

– номинальный фонд времени работы

оборудования, ч. [5]

при односменной работе оборудования Ф0 = 2070 ч;

при двухсменной – Ф0 = 4140 ч;

при трехсменной – Ф0 = 6210 ч.

Примем двухсменный режим работы, тогда

Ка – коэффициент использования оборудования принимаем равным общему уровню автоматизации;

Nг – годовая программа выпуска деталей.

Согласно заданию время выполнения

№ операции |

010 |

015 |

020 |

|

Оперативное время Т0, мин |

4 |

3 |

7 |

14 |

Определим степень загрузки оборудования при двухсменной работе оборудования.

№ операции |

010 |

015 |

020 |

|

Коэффициент загрузки, Кз |

0,2 |

0,15 |

0,35 |

0,23 |

Рис. 8. Коэффициент загрузки оборудования ГАУ

Исходя из коэффициентов загрузки, принимаем следующее количество оборудования.

№ операции |

010 |

015 |

020 |

Кзср |

Ед. оборудования |

1 |

1 |

1 |

1 |