- •Полимерные композиционные и конструкционные материалы для тары и упаковки

- •420015, Казань, к. Маркса, 68 введение

- •1. Полимерные композиционные материалы

- •Приготовление полимерных и композиционных пленок

- •Деформационно-прочностные свойства полимеров и их композиций с порошкообразными наполнителями

- •Определение показателя текучести расплава полимеров и полимерных композиций.

- •Получение пенополиэтилена.

- •Получение текстолита.

- •Определение горючести пкм.

- •Получение короноэлектрета.

- •2. Полимерные комбинированные и многослойные упаковочные материалы

- •Определение адгезионной прочности между полимерами в многослойных полимерных пленках.

- •Исследование влияния времени сварки полимерных пленок на прочность сварного соединения.

- •Контрольные вопросы

- •Библиографический список

- •Приложения

Приготовление полимерных и композиционных пленок

Цель работы:

Ознакомиться с методами получения полимерных композиционных материалов и переработки полимеров и композиционных материалов в пленки методом прессования.

Материалы, используемые в работе:

Полимеры ПЭВД, СЭВА и порошкообразные наполнители, пигменты (марки определяет преподаватель).

Приборы и оборудование:

Вальцы лабораторные с регулируемым электрообогревом ВК-4, пресс гидравлический ПГ-60, открытая пресс-форма, весы технические.

Описание оборудования.

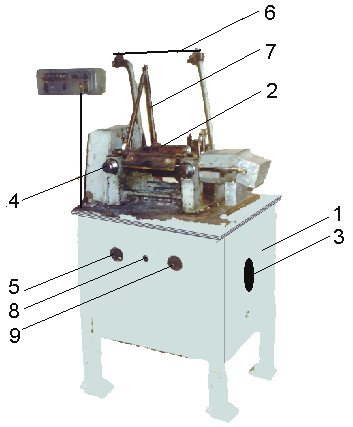

Лабораторные вальцы ВК-4 (рис. 2) состоят из станины 1, двух валков 2 с различной степенью обработки, механизма регулировки температуры 3, механизма регулировки зазора между валками 4, механизма аварийной остановки вальцев 6 и подрезных ножей 7. Каждый валок имеет зубчатую пару фрикционных колес, при замене которых можно регулировать их окружную скорость.

Включение вальцев осуществляется в следующем порядке. Сначала запускается в работу система обогрева путем включения тумблера «вкл» на силовом щитке лаборатории и поворотом ручки 5 в положение «вкл» на станине. Регулировка температуры каждого валка в отдельности осуществляется с помощью установления нужного напряжения на лабораторных автотрансформаторах. Для включения механизма вращения вальцев следует нажать кнопку «пуск» 8 и повернуть ручку 9, расположенную на станине, в положение «вкл». Остановка вальцев производят переводом ручки 9 в положение «выкл». Перед началом работы проверяется действие аварийной остановки вальцев нажатием рамки 6. Выключение вальцев производят поворотом ручки 5 в положение «выкл» на станине и переключением тумблера «выкл» на силовом щитке лаборатории.

Рис. 2 Лабораторные микровальцы ВК-4

В результате вращения валков навстречу друг другу, материал, помещенный между валками в виде гранул, порошка или кусков полимера расплавляется, затягивается в зазор между валками и при выходе из него прилипает к одному из валков. Процессы гомогенизации или смешения с наполнителями требуют многократного пропускания материала через зазор между валками. Для более качественного распределения и диспергирования наполнителя необходимо менять направление смешения. Для этого материал снимают с валков с помощью подрезных ножей и направляют в зазор между валками, сменив направление потока полимера. Количество пропускания материала определяется экспериментально для каждого вида материала.

Категорически запрещается работать на вальцах лицам, не имеющих специально оформленного допуска к работе на опасном оборудовании!

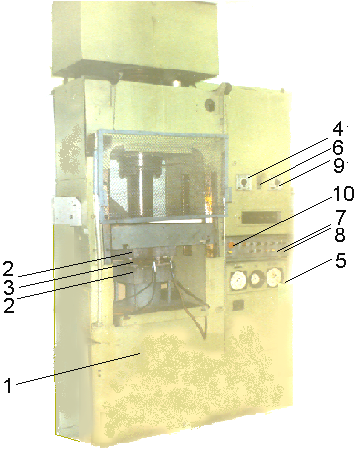

Гидравлический пресс ПГ-60 (рис. 3) состоит из станины 1, двух нагревательных 2 и двух охлаждающих 3 плит, блоков регулировки температуры 4 и давления 5. Включение пресса осуществляется в следующем порядке. Сначала путем переключения тумблера «вкл» на силовом щитке лаборатории и тумблера 6 в положение «вкл» на панели приборов пресса включить пресс. Затем переводом тумблеров 7 и 8 в положение «вкл» включить обогрев верхней и нижней плит. Регулировка температуры каждой плиты в отдельности осуществляется с помощью задатчиков температуры 9, установленных на панели приборов пресса.

Рис. 3. Гидравлический пресс ПГ-60

Навеску полимера или полимерного композита поместить в пресс-форму, которая представляет собой рамку, помещенную между двумя шлифованными пластинами, и имеет размеры и толщину, соответствующие размерам образца. Для предотвращения прилипания прессуемого образца к пластинам формы, между пластинами и навеской материала при сборке формы прокладывают пленку из лавсана, целлофана или триацетата целлюлозы. Далее установить пресс-форму между охлаждающими плитами, поместить их на нижнюю нагреваемую плиту и опустить на них верхнюю нагреваемую плиту путем включения двигателя пресса кнопкой «пуск» 10 и нажатием кнопки «вниз», расположенных на панели приборов пресса. После выдержки времени нагрева образца сомкнуть плиты пресса под давлением теми же кнопками. В некоторых случаях, необходима подпрессовка образца. Для этого нужно на несколько секунд перед подачей давления разомкнуть пресс путем включения двигателя кнопкой «пуск» и нажатием кнопки «вверх», расположенные на панели приборов пресса. Выдержав образцы под давлением необходимое время, подать охлаждающую воду на необходимое время tохл. После охлаждения снять давление с плит и разомкнуть пресс, извлечь форму, разобрать ее, извлечь образцы и привести пресс в исходное состояние.

Температура и давление прессования, время прогрева образца, выдержки под давлением и охлаждения указаны в технологической карте прессования (табл. 1).

Таблица 1

Технологическая карта получения композиционного материала

Технологический параметр |

Значение параметра |

Температура прессования, С Давление прессования, МПа Время прогрева, мин Время выдержки под давлением, мин Врема охлаждения, мин |

170 5 15 10 5 2 |

Таблица 2.

Рецептуры полимерных композиционных материалов.

Наполнитель Полимер |

1 |

2 |

3 |

4 |

|

TiO2 |

ZnO |

техуглерод |

SiO2 |

||

А |

ПЭВД |

0 мас. % 15 мас. % 30 мас. % |

0 мсс. % 15 мас. % 30 масс. % |

0 мас. % 10 мас. % 20 мас. % |

0 мас. % 10 мас. % 20 мас. % |

Б |

ПЭНД |

0 мас. % 15 мас. % 30 мас. % |

0 мас. % 15 мас. % 30 мас. % |

0 мас. % 10 мас. % 20 мас. % |

0 мас. % 10 мас. % 20 мас. % |

В |

СЭВА |

0 мас. % 15 мас. % 30 мас. % |

0 мас. % 15 мас. % 30 мас. % |

0 мас. % 10 мас. % 20 мас. % |

0 мас. % 10 мас. % 20 мас. % |

Методика работы:

Навеску полимера и порошкообразного наполнителя согласно указанной преподавателем рецептуры из таблицы 2 смешивают на вальцах и приготавливают пленки полученных полимерных композиционных материалов на гидравлическом прессе. Полученные пленки должны быть цельными, гладкими, блестящими, без трещин, пузырьков и других дефектов.

Задания.*

1. Приготовить пленку полимера.

2. Приготовить полимерные композиционный материал по рецептуре из таблицы 1 и пленки из них.

* – Здесь и далее – при оформлении отчетов пользоваться стандартом вуза СТП 2069635-23-88 [11].

Лабораторная работа № 2