- •1.Понятие о шахтном поле. Конфигурация шахтных полей.

- •3.Стадии разработки месторождений и их характеристика.

- •5.Деление шахтопластов на части

- •6.Классификация способов и схем вскрытия, Их краткая характеристика

- •7.Вскрытие одиночных пластов пологого и наклонного залегания

- •8.Комбинированная схема вскрытия пластов без сооружения транспортного горизонта

- •10.Вскрытие пластов вертикальными стволами с погоризонтными квершлагами.

- •12.Комбинированное вскрытие пластов стволами капитальным квершлагом

- •14. Индивидуальная подготовка пластов на транспортном горизонте (пластовая и полевая)

- •1 Пром квершлаг; 2 идивидуальный (полевой) штрек.

- •Групповая подготовка пластов на транспортном горизонте на пологом и наклонном падении

- •Околоствольные дворы ( классификация, выработки и камеры) круговой двусторонний двор.

- •17.Технологические комплексы на поверхности угольных шахт.

- •19. Система разработки длинные столбы по простиранию на пологих наклонных пластах с выемкой межлавных целиков

- •20.Система разработки длинными стволами по простиранию на пологих и наклонных пластах с сохранением штрека для повторного использования.

- •21.Система разработки длинными стволами по простиранию на пологих и наклонных пластах с проведением выемочных штреков в присечку.

- •22.Организация работ комплексно-механизированным комплексом в очистном забое. Планограмма работ. Технологическая схема работы забоя.

- •23.Охрана и поддержание горных выработок в выемочном участке

- •24.Технология монтажных и демонтажных работ

- •Определение нагрузки на очистной забой.

- •26. Что такое горное предприятие? Виды горных предприятий.

- •28. Какие существуют нарушения залегания угольных пластов в пространстве?

- •31. Понятие о горных выработках ( структура, форма и площадь поперечного сечения)

- •32.Что такое газоносность угольных пластов? Ее виды. На какие группы подразделяются шахты по величине газоносности?

- •33. Какие горные выработки относятся к вертикальным? Дайте им краткую характеристику.

- •34. Какие горные выработки относятся к горизонтальным? Дайте им краткую характеристику.

- •35. Какие горные выработки относятся к наклонным? Дайте им краткую характеристику.

- •37. Организация работ при проведении горных выработок буровзрывным способом.

- •38. Шпуровой способ ведения взрывных работ. Паспорт бвр (основные расчетные параметры, виды шпуров).

- •39. Анкерная крепь, ее разновидности. Основные положения расчета анкерной крепи.

- •41. Классификация и понятие геодинамических явлений.

- •42. Классификация разрабатываемых пластов по удароопасности, ее сущность

- •43. Сущность региональных профилактических мер борьбы с горными ударами.

- •44. Классифицируйте формы выделения метана в горные выработки

- •45. Дегазация и критерии ее оценки эффективности. Схема предварительной дегазации выемочных столбов скважинами, параллельными оз.

- •46. Классификация и Сущность профилактических способов борьбы с внезапными выбросами угля и газа.

- •47. Сущность предотвращения горных ударов методом регионального увлажнения угольного массива.

- •48. Сущность предотвращения горных ударов методом глубинного увлажнения угольного массива

- •49. Сущность предотвращения внезапных выбросов торпедированием угольного массива.

- •50. Сущность предотвращения горных ударов методом гидрорыхления угольного массива.

- •51. Схемы предварительной дегазации выемочных участков.

- •52. Начальное напряженное состояние массивов горных пород (по Гейму и Диннику).

- •53. Тектонические напряжения в земной коре.

- •54. Прочностные свойства горных пород.

- •55. Напряженное состояние в массиве вокруг очистной горной выработки.

- •56. Деформационные свойства горных пород.

- •57. Динамические явления в массивах горных пород

- •58. Реологические свойства горных пород.

- •59. Полная диаграмма деформирования горных пород.

- •60. Акустические свойства горных пород.

- •61.. Сдвижение горных пород при очистной выемке

- •6 2. Дайте определение понятиям: руда, пустая порода, рудная и горная масса

- •63. Назовите и изобразите формы залегания рудных месторождений

- •64. Причины потерь и разубоживание руды. Показатели оценки потерь и разубоживания руды.

- •65. Изобразить схему многоступенчатого способа вскрытия рудничных полей

- •66.Изобразить ортовую схему подготовки откаточных горизонтов на рудниках

- •68. Какие способы отбойки руды в блоках применяют на рудниках

- •69. Способы доставки руды в блоках применяют на рудниках

- •71.Начертите систему разработки подэтажного обрушения, назовите условия ее применения.

- •72. Стадии и этапы проектирования горных предприятий.

- •73. Обоснование инвестиций в строительство (новое строительство, расширение, реконструкция, техническое перевооружение, поддержание мощности, закрытие) горных предприятий.

- •74. Технико-экономическое обоснование (проект) строительства горного предприятия.

- •75. Информационное обеспечение проектирования горных предприятий.

- •76. Поэтапный подход к проектированию шахт. Этап проектирования, глубина прогнозирования, "долгожитие" основных элементов технологических схем шахт.

- •77. Последовательность составления проекта шахты.

- •78. Обоснование и расчет проектной мощности шахты.

- •79. Показатели эффективности проектных решений и работы шахт.

- •80. Основные принципы автоматизированного проектирования (сапр) шахт.

- •82. Трудности, осложняющие разработку мощных пластов.

- •83. Мероприятия для предотвращения отжима угля в очистных забоях мощных пластов

- •84. Причины возникновения «куполов» при отработке мощных крутых пластов по восстанию и меры по

- •85. Виды крепей, применяемых при разработке мощных крутых пластов.

- •86.Условия применения полной закладки при разработки мощных пластов и основные виды закладки.

- •87. Основные требования к закладочным материалам, петрографический

- •88. Гидравлический способ закладки, преимущества и недостатки.

- •89.Сущность, условия применения столбовых систем разработки мощных пластов.

- •90. Порядок и очередность выпуска угля подкровельной толщи в системе разработки с выпуском.

- •91.Принципы деления мощных пластов на слои.

- •92. Принципиальное устройство поршневых и центробежных насосов

- •93. Принципиальное устройство осевых и центробежных вентиляторов

- •94. Подъемные установки: назначение, классификация, достоинства и недостатки

- •95.Классификация транспортных машин.

- •96. Типажный ряд шахтных ленточных конвейеров и их параметры

- •97. Напочвенные, монорельсовые и моноканатные дороги и их устройство.

- •98. Понятие и состав оборотных средств горного предприятия

- •99. Полная, производственная и участковые себестоимость добычи 1 т. Угля

- •100. Элементы затрат в себестоимости добычи 1т угля

- •101 Прибыль и рентабельность угольной шахты

- •102. Классификация и структура основных производственных фондов

- •103. Классификация и систематизация подземных горных машин

- •104. Бурильные машины вращат. Бурения шпуров: назначение, область применения, устройство

- •105. Классификация и область применения проходческих комбайнов.

- •106. Погрузочные машины: классификация, назначение, область применения

- •107. Классификация и область применения очистных комбайнов, требования к ним.

- •108. Государственный учет минерально-сырьевой базы рф.

- •109. Государственная система лицензирования.

- •110. Платежи при пользовании недрами.

- •111. Порядок предоставления права пользования участком недр по совмещенной лицензии.

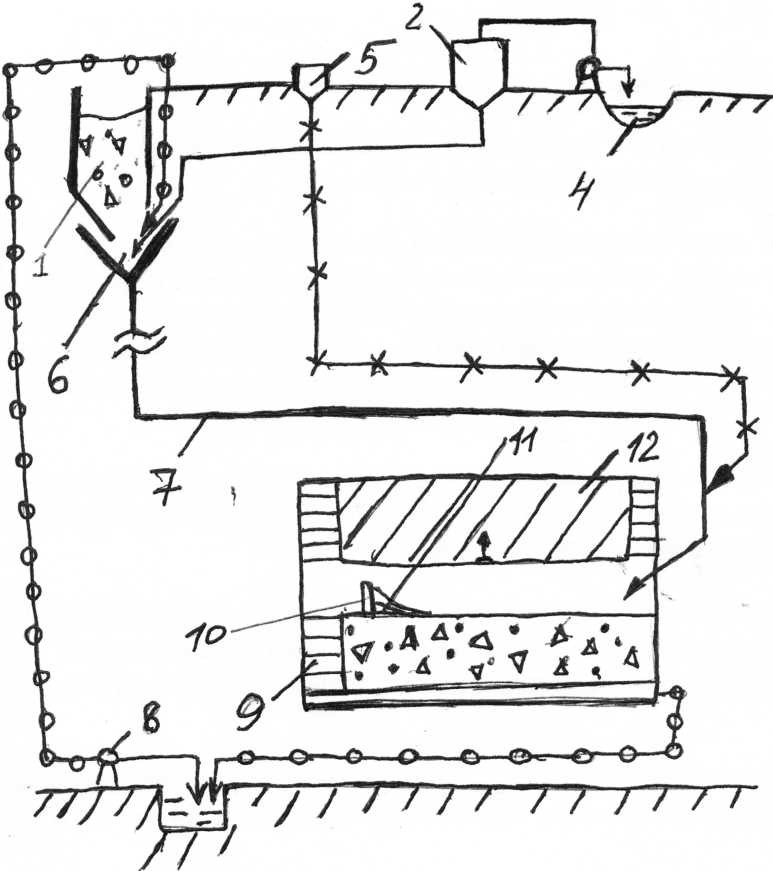

88. Гидравлический способ закладки, преимущества и недостатки.

Закладочный материал с поверхности по выработкам и а выработанное пространство доставляется по трубам и выбрасывают (уплотняют) с помощью воды.

Технологический процесс гидрозакладки включает в себя процессы образования пульпы (смеси заклкдочного материала с водой), транспортирования ее по трубам диаметром 150-200мм до выработанного пространства и образования закладочного массива. Жидкая часть смеси фильтруется через массив, оградительные перемычки и по дренажным выработкам отводится в отстойники, а затем водосборники, и откачивают на поверхность для доочистки и повторного использования.

Для обеспечения подвижности пульпы соотношение объема твердого материала в ней (Т) к объему расходуемой воды (В) в зависимости от крупности твердых частиц должно быть: для частиц с размером 1-2мм Т:В=1:2; размером 40-60мм – Т:В=1:6.

Выемка пластов с гидравлической доставкой ведется, как правило, по восстанию, а направление отработки слоев в мощных пластах в восходящем порядке. Формирование закладочного массива зависит от применяемой системы разработки, типа закладочного материала, его крупности.

Достоинства: высокая производительность, (до 200-300 м3/час закладочного материала), малая трудоемкость работ, простота оборудования, высокая плотность закладочного массива ( усадка 7-15%).

Недостатки: подача в шахту большого количества воды, которая увлажняет воздух и загрязняет выработки, невозможность совмещения работ по закладке с добычей угля, значительный износ закладочных труб, арматуры, насосов. Необходимы дополнительные выработки для осветления воды и водоотливные установки для очистки. 1- закладочный бункер;

2-пневмоемкость для воды;3-насосы; 4 – ВОДОЕМ, 5-Емкость для хим.реагентов, 6-смесительная камера, 7-закладочный трубопровод, 8-шламнасос,9-тюбинговый скат, 10-перемычка, 11-прудок, 12-очист.забой вода

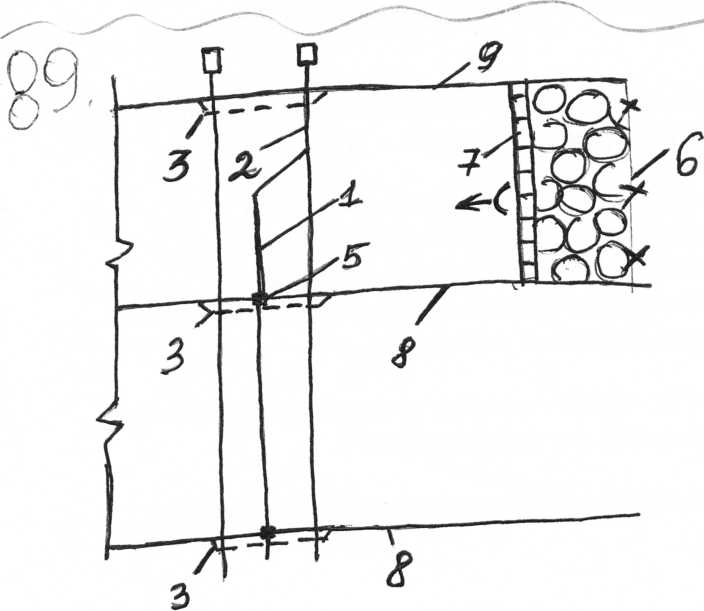

89.Сущность, условия применения столбовых систем разработки мощных пластов.

Столбовые системы разработки характеризуются независимым ведением очистных и подготовительных работ в пределах выемочного поля. Выемочный столб должен быть полностью оконтурен подготовительными выработкамм до начала очистных работ.

Основные элементы системы разработки.

1-панел.брем-г;2-ходки;3-приемно-отправител.выр-ки;5-бункера;6-монтаж.камера;7-ОЗ; 9-конв.штрек;9-вен.штрек

Столбовые системы разработки применяются при различных схемах подготовки шахтных полей(этажной,панельной и погоризонтной). Направление движения очистного забоя может быть сориентировано по простиранию,падению или восстанию пласта. При углах падения до 10 градусов рекомендуются длинные столбы по падению(восстанию), при больших углах — по простиранию. Отбитый уголь транспортируется в направлении движения забоя,так как все подготовительные выработки расположены впереди лавы. При столбовых системах разработки применяется возвратно точная схема проветривания. При устойчивых боковых породах используется прямоточная схема проветрнивания, для чего за лавой поддерживается вентиляционный штрек, а на границе выемочного поля проводятся фланговые выработки.

В газовых шахтах при углах наклона более 10 градусов движение воздуха в очистных выработках и на всем дальнейшем пути следования должно быть восходящим.

Параметры столба - его длина, длина лавы, величина захвата — они зависят от мощности пласта. Наиболее экономически обоснована длина лавы 150-200 метров (пласт 4-5 метра). Длина выемочного столба наиболее целесообразна в соотношении 10:1.