- •Учебно-методические материалы по дисциплине

- •1.Основная литература

- •2. Дополнительная литература

- •Раздел 1. Введение в технологию переработки нефти и газа. (2ч.) Тема 1.1. Введение. Содержание курса.

- •1.1.1. Месторождения нефти и газа в России и за рубежом.

- •1.1.2. Структура топливно-энергетического баланса в России и за рубежом

- •1.1.3. Основные направления использования нефти и газа. Перспективы развития нефтеперерабатывающей и нефтехимической промышленности

- •Раздел 2. Физико-химические свойства нефтей и нефтепродуктов Тема 2.1. Химический состав нефтей и нефтепродуктов

- •2.1.1. Групповой углеводородный состав нефтей и нефтепродуктов

- •2.1.2. Неуглеводородные соединения нефти и нефтепродуктов

- •Основные типы азотсодержащих веществ нефти

- •Тема 2.2. Физико-химические свойства нефтей и нефтепродуктов

- •2.2.1. Плотность, молекулярная масса, давление насыщенных паров. Лабораторные методы определения

- •2.2.2. Вязкость, индекс вязкости. Лабораторные методы определения

- •2.2.3. Температура вспышки, воспламенения, самовоспламенения, застывания. Методы определения.

- •2.2.4. Фракционный состав нефтей и нефтепродуктов. Аппарат арн-2. Кривая итк. Построение.

- •Фракции, образующиеся при первичной разгонке

- •2.2.5. Антидетонационные свойства бензинов. Октановое число. Воспламеняемость дизельных топлив. Цетановое число.

- •Тема 2.3. Классификация нефтей и основные направления их переработки. Товарные характеристики нефтепродуктов

- •2.3.1. Классификация нефтей

- •2.3.3. Требования к товарным нефтепродуктам:

- •Фракции, использующиеся для производства реактивных топлив

- •Тема 3.1. Первичная переработка нефти

- •3.1.1. Процессы подготовки нефтей к переработке на промыслах и нпз

- •1. Подготовка газов к переработке

- •2. Подготовка нефти к переработке.

- •3.1.2. Первичная перегонка нефтей. Ассортимент получаемых на авт продуктов

- •Характеристика колонн блока вторичной перегонки

- •Промышленные установки каталитического риформинга.

- •Материальный баланс установки каталитического риформинга

- •3.2.2. Каталитический крекинг. Назначение процесса. Основные параметры. Катализаторы. Материальный баланс

- •3.2.3. Процесс каталитического алкилирования. Назначение. Основные параметры. Материальный баланс

- •Материальный баланс установки алкилирования

- •3.2.4. Изомеризация легких фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.5. Процесс замедленного коксования. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.2.6. Гидроочистка дистиллятных фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.7. Гидрокрекинг. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.3.3. Поточная схема производства масел на нпз

- •3.3.4. Деасфальтизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •3.3.5. Селективная очистка. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Селективная очистка фенолом

- •Регенерация растворителей из растворов рафината и экстракта.

- •Регенерация растворителей из экстрактных растворов

- •Регенерация растворителей из водных растворов

- •Материальный баланс установки селективной очистки

- •3.3.6. Депарафинизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Депарафинизация нефтепродуктов кристаллизацией с использованием растворителей

- •Технологическая схема.

- •Тема 2.3. Классификация нефтей и основные направления 20

- •Тема 3.1. Первичная переработка нефти 30

- •Тема 3.2. Вторичные процессы переработки нефти 44

- •Тема 3.3. Процессы очистки топлив и масел 67

2.2.4. Фракционный состав нефтей и нефтепродуктов. Аппарат арн-2. Кривая итк. Построение.

Нефть, как уже было сказано выше, представляет из себя сложную смесь компонентов самого разнообразного химического состава, как следствие, обладающих различными физико-химическими свойствами. Для производства тех или иных продуктов, как конечных, так и промежуточных, используются смеси более однородные. Критерием такой однородности служит температура кипения смеси. Такая смесь, выкипающая в определенных пределах, характеризующихся температурами начала и конца кипения, называется фракцией. В зависимости от этих температур фракция имеет тот или иной химический состав (колеблется в зависимости от нефти) и может использоваться для производства тех или иных нефтепродуктов. Основные варианты использования фракций нефти представлены в табл. 2.3.

Таблица 2.3.

Фракции, образующиеся при первичной разгонке

и пути их дальнейшего использования

Фракция (tнк - tкк) |

Направления использования |

|||

Углеводородный газ |

Пропан, бутан - топливо или сырье ГФУ |

|||

28...62 оС или 28...70 оС |

Легкокипящий компонент товарного бензина, если О.Ч. высоко или для кат. изомеризации - для повышения О.Ч.. |

|||

62 (70)...85 оС |

Бензольная фракция |

Сырье установок кат. риформинга для получения ароматических углеводородов |

||

62 (70)...105 оС |

Бензольно-толуольная фракция |

|||

110...140 оС |

Ксилольная фракция |

|||

62 (70)...140 оС |

Бензольно-толуольно-ксилольная фракция |

|||

85...180 оС |

Сырье установок кат. риформинга с целью получения компонента товарного бензина |

|||

105...180 оС |

||||

140...180 оС |

||||

tнк 110...165 оС, tкк 220...280 оС (иногда 320 оС) |

Керосиновые фракции, получаемые на установках первичной перегонки нефти для производства реактивных топлив |

|||

150...350 оС |

Сырье для производства осветительных керосинов |

|||

Иные бензинокеросиновые фракции - растворители |

||||

180...360 оС |

Дизельные фракции |

Сырье производства летнего ДТ |

||

160...320 (340) оС |

Сырье производства зимнего и арктического ДТ |

|||

200...340оС |

Из высоко- и парафиновых нефтей - сырье установок депарафинизации - получение жидких парафинов |

|||

Нефтепродукты, выкипающие в пределах 28...360оС называют светлыми, их получают в промышленных условиях при давлении 0.12...0.4 Мпа (близком к атмосферному). |

||||

1. Топливный вариант |

||||

> 360оС |

Мазут. Разгонка ведется под вакуумом |

Производство котельных топлив, а также сырье установок кат. и гидрокрекинга. |

||

360...500оС |

Вакуумный газойль |

Сырье вторичных процессов переработки |

||

360...530 (540)оС иногда 360...580оС |

Утяжеленный вакуумный газойль (получается при глубокой вакуумной перегонке) |

|||

> 500оС |

Гудрон |

Производство битума, кокса, котельного топлива |

||

Масляный вариант |

||||

350...400 оС |

Верхний (легкий) дистиллят |

Сырье процессов производства дистиллятных масел |

||

400...450 оС |

Средний дистиллят |

|||

450...500 оС |

Нижний (тяжелый) дистиллят |

|||

350...420 оС |

Верхний (легкий) дистиллят |

|||

420...500 оС |

Нижний (тяжелый) дистиллят |

|||

> 500оС |

Гудрон |

Сырье процессов производства остаточных масел |

||

Для определения фракционного состава нефтепродуктов, выкипающих при температуре выше 20оС в зависимости от требуемой четкости погоноразделения, количества продукта, необходимого для последующего исследования, его термостойкости в лабораториях нашли две группы приборов:

Приборы, работающие без ректификации (колба Кляйзена, аппарат Богданова для разгонки мазутов и полугудронов, аппарат для разгонки нефтепродуктов по ГОСТ 1392-63 и т.д.)

Работающие с ректификацией (аппараты ГрозНИИ, ЦИАТИМ-58, АРН-2, а также аппараты четкой и сверхчеткой ректификации - для выделения индивидуальных углеводородов).

Аппарат АРН-2 (аппарат разгонки нефти 2-ой модификации) может быть использован для следующих целей:

Получение данных для построения кривых истинных температур кипения (ИТК);

установление потенциального содержания фракций;

получение узких фракций с целью изучения группового углеводородного состава.

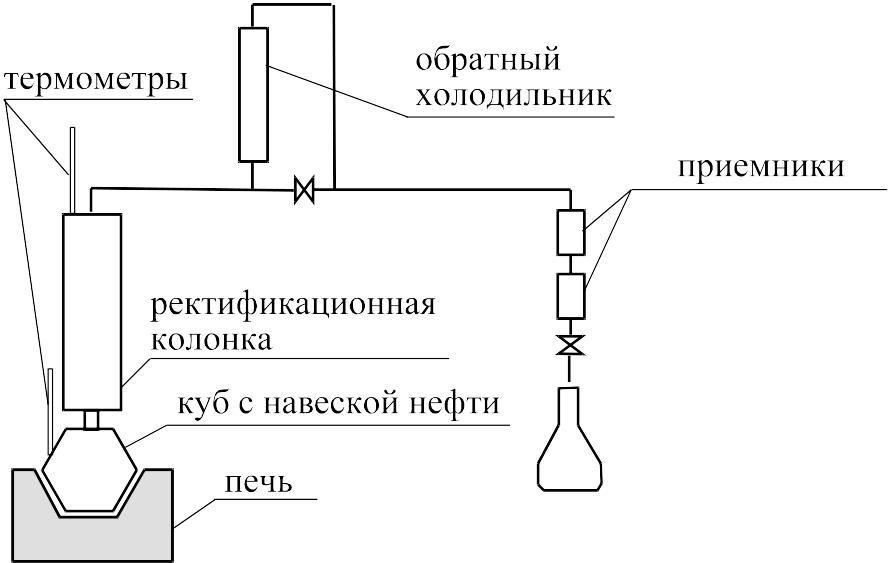

Основные составные части аппарата - куб с электронагревательной печью и ректификационная колонка с конденсатором-холодильником и приемником для дистиллятов. Ректификационная колонка обладает погоноразделительной способностью, эквивалентной 20 теоретическим тарелкам. Колонка заполнена насадкой в виде спиралек из нихромовой проволоки и снабжена электрообогревом.

Скорость перегонки должна соответствовать отбору 3...4 мл продукта в 1 мин. До 200оС перегонку ведут при атмосферном давлении, после чего давление снижают до 10 мм рт. ст., а после достижения температуры 320оС - до 1...2 мм рт. ст.

Рис. 2.2. |

Атмосферная часть аппарата АРН-2. |

Кривая истинных температур кипения (ИТК). Кривые ИТК дают возможность определить потенциальное содержание фракций в нефти, а кроме того служат для построения линий однократного испарения (ОИ) и линий ИТК фракций. Линии ОИ нужны для определения температуры на входе в ректификационную колонну при данной доле отгона.

Линия ИТК строится в координатах выход фракции, % масс (абсцисса) - температура конца кипения данной фракции (ордината). Для построения кривой ИТК надо иметь данные по разгонке нефти.