- •Учебно-методические материалы по дисциплине

- •1.Основная литература

- •2. Дополнительная литература

- •Раздел 1. Введение в технологию переработки нефти и газа. (2ч.) Тема 1.1. Введение. Содержание курса.

- •1.1.1. Месторождения нефти и газа в России и за рубежом.

- •1.1.2. Структура топливно-энергетического баланса в России и за рубежом

- •1.1.3. Основные направления использования нефти и газа. Перспективы развития нефтеперерабатывающей и нефтехимической промышленности

- •Раздел 2. Физико-химические свойства нефтей и нефтепродуктов Тема 2.1. Химический состав нефтей и нефтепродуктов

- •2.1.1. Групповой углеводородный состав нефтей и нефтепродуктов

- •2.1.2. Неуглеводородные соединения нефти и нефтепродуктов

- •Основные типы азотсодержащих веществ нефти

- •Тема 2.2. Физико-химические свойства нефтей и нефтепродуктов

- •2.2.1. Плотность, молекулярная масса, давление насыщенных паров. Лабораторные методы определения

- •2.2.2. Вязкость, индекс вязкости. Лабораторные методы определения

- •2.2.3. Температура вспышки, воспламенения, самовоспламенения, застывания. Методы определения.

- •2.2.4. Фракционный состав нефтей и нефтепродуктов. Аппарат арн-2. Кривая итк. Построение.

- •Фракции, образующиеся при первичной разгонке

- •2.2.5. Антидетонационные свойства бензинов. Октановое число. Воспламеняемость дизельных топлив. Цетановое число.

- •Тема 2.3. Классификация нефтей и основные направления их переработки. Товарные характеристики нефтепродуктов

- •2.3.1. Классификация нефтей

- •2.3.3. Требования к товарным нефтепродуктам:

- •Фракции, использующиеся для производства реактивных топлив

- •Тема 3.1. Первичная переработка нефти

- •3.1.1. Процессы подготовки нефтей к переработке на промыслах и нпз

- •1. Подготовка газов к переработке

- •2. Подготовка нефти к переработке.

- •3.1.2. Первичная перегонка нефтей. Ассортимент получаемых на авт продуктов

- •Характеристика колонн блока вторичной перегонки

- •Промышленные установки каталитического риформинга.

- •Материальный баланс установки каталитического риформинга

- •3.2.2. Каталитический крекинг. Назначение процесса. Основные параметры. Катализаторы. Материальный баланс

- •3.2.3. Процесс каталитического алкилирования. Назначение. Основные параметры. Материальный баланс

- •Материальный баланс установки алкилирования

- •3.2.4. Изомеризация легких фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.5. Процесс замедленного коксования. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.2.6. Гидроочистка дистиллятных фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.7. Гидрокрекинг. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.3.3. Поточная схема производства масел на нпз

- •3.3.4. Деасфальтизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •3.3.5. Селективная очистка. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Селективная очистка фенолом

- •Регенерация растворителей из растворов рафината и экстракта.

- •Регенерация растворителей из экстрактных растворов

- •Регенерация растворителей из водных растворов

- •Материальный баланс установки селективной очистки

- •3.3.6. Депарафинизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Депарафинизация нефтепродуктов кристаллизацией с использованием растворителей

- •Технологическая схема.

- •Тема 2.3. Классификация нефтей и основные направления 20

- •Тема 3.1. Первичная переработка нефти 30

- •Тема 3.2. Вторичные процессы переработки нефти 44

- •Тема 3.3. Процессы очистки топлив и масел 67

3.2.7. Гидрокрекинг. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

Гидрокрекинг предназначен для:

получения моторных топлив из средних и тяжелых дистиллятов, а также из остатков;

получения высокооктанового компонента бензинов из тяжелых бензинов;

получения малосернистых котельных топлив из нефтяных остатков;

получения высокоиндексных масел из дистиллятов, рафинатов и деасфальтизатов.

Условия процесса: t=350-450оС; КЦВСГ=500-2000 нм3/м3 сырья; Р=3-20 МПа;

W=0.5-1.5 ч-1.

Химизм. Перефразируя Мольера можно заметить, что тому, кто послан экономикой, химизм не нужен.

Катализаторы процесса бифункциональные.

Компонентами катализаторов выступают окислы и сульфиды Со, Ni, Мо, W. Платина, палладий и никель в металлическом виде, F. Основа - алюмосиликаты и цеолиты.

Состав катализатора гидрокрекинга вакуумного газойля: NiO - 9%; МоО4 - 20%; цеолит - 19%, Al2O3 - 52%.

Основные факторы процесса.

давление;

температура;

объемная скорость подачи сырья.

Давление. При увеличении давления снижается скорость коксообразования. Для дистиллятного сырье Р=5-15 МПа; остаточного - 15-21 МПа.

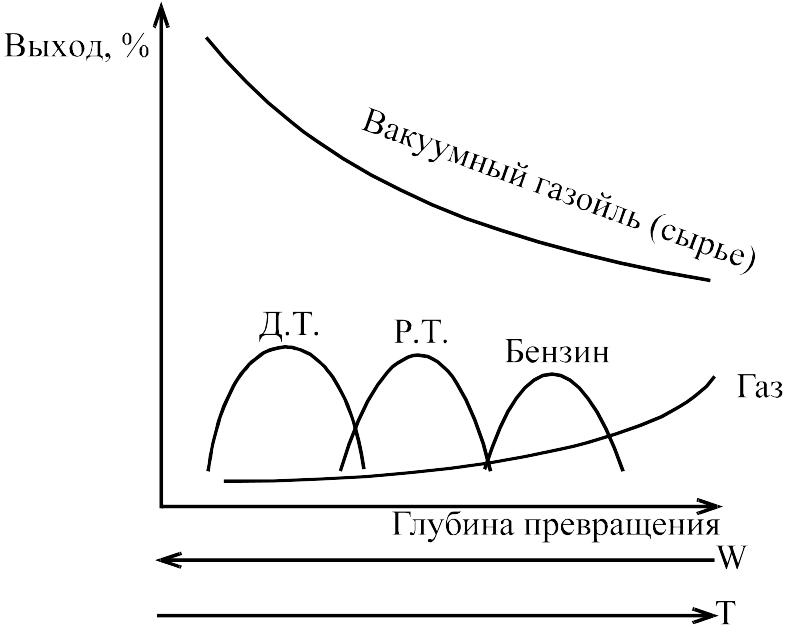

Температура и объемная скорость подачи сырья. Проиллюстрируем взаимосвязь между этими факторами и глубиной превращения на графике-схеме, представленной на рис. 3.18.

Рис. 3.18. |

Влияние температуры и объемной скорости подачи сырья на выход продуктов гидрокрекинга и глубину превращения. |

Отсюда, изменяя глубину превращения за счет температуры или W, процесс г/к может быть направлен на получение того или иного продукта.

Расход водорода зависит от качества исходного сырья и выхода продуктов г/к. Он рассчитывается по формуле:

Н=ГНг + БНб + ДТНдт – Нс,

где Г, Б, ДТ - выход продуктов (соответственно);

Нг, Нб, Ндт, Нс - содержание водорода в соответствующих продуктах и сырье.

Чем легче исходное сырье, тем меньше расход водорода на процесс, при получении тех же продуктов.

Чем легче получаемые продукты, тем больше расход водорода на процесс.

Процесс г/к идет с выделением тепла. Излишки тепла снимают подачей в реактор холодного ЦВСГ, сырья и т.д.

Промышленные процессы.

Для переработки дистиллятного сырья.

Для переработки остаточного сырья.

Процессы гидрокрекинга |

||

Одноступенчатые |

Двухступенчатые |

|

Одностадийные |

Двухстадийные |

|

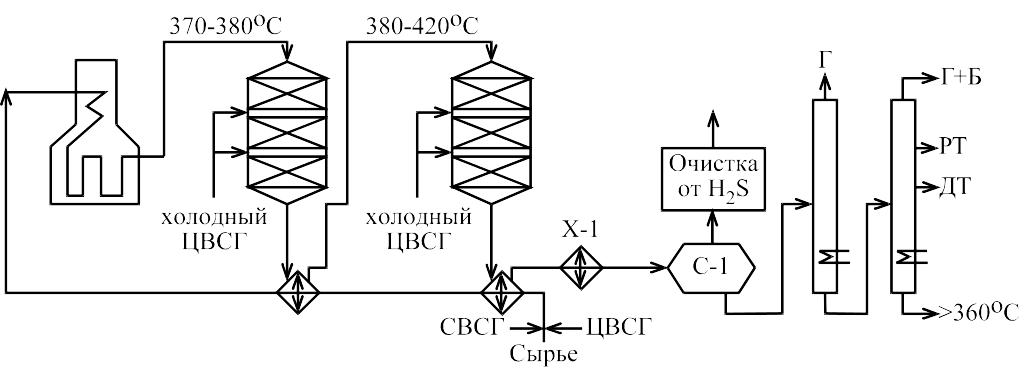

Рис. 3.19. |

Технологическая схема двухстадийной установки гидрокрекинга вакуумного газойля. |

Если разница между сырьем и продуктом по фракционному составу, молекулярной массе и т.п. незначительна, то процесс ведется одноступенчато.

Двухступенчатый процесс:

первая ступень - очистка сырья (гидроочистка) и частичный гидрокрекинг;

вторая ступень - гидрокрекинг.

Фракция >360оС используется в качестве сырья каталитического крекинга.

Таблица 3.11.

Материальный баланс установки гидрокрекинга

Компоненты |

На сырье, % |

Взято: |

|

Вакуумный газойль |

100 |

Водород |

1.1 |

Получено |

|

Сероводород |

1.6 |

Газ |

2.4 |

Бензин |

1.5 |

Дизельное топливо (летнее) |

43.4 |

>360оС |

51.2 |

Потери |

1.0 |

ИТОГО: |

101.1 |

Тема 3.3. Процессы очистки топлив и масел

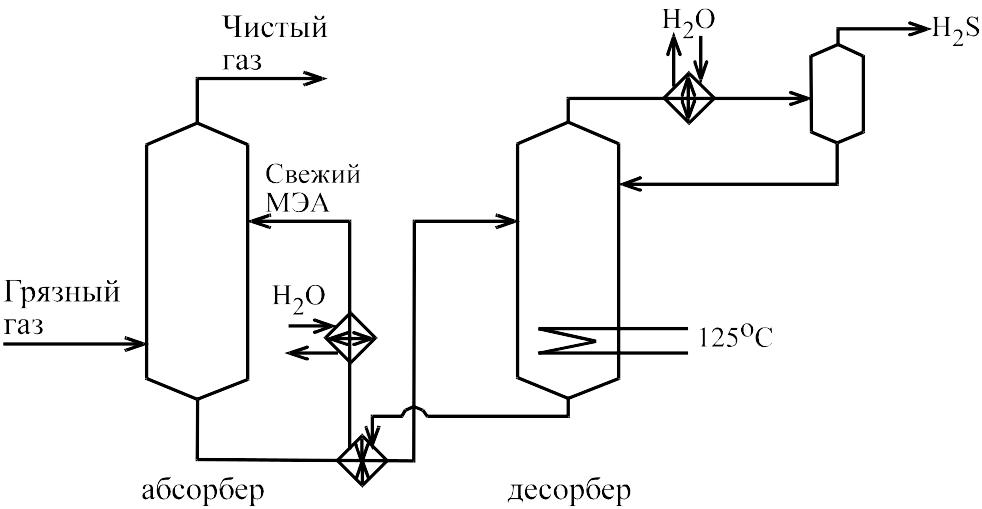

3.3.1. Очистка углеводородных газов от кислых компонентов

с помощью МЭА. Технологическая схема процесса

Для очистки газов от сероводорода применяют растворы водные этаноламинов (МЭА, ДЭА, ТЭА - моно, ди, триэтаноламин) концентрацией 15-30%.

Химизм процесса:

ОН–С2Н4–NН2

+ Н2S

![]() (ОН–С2Н4–NН3)2S

(ОН–С2Н4–NН3)2S

Рис. 3.20. |

Технологическая схема очистки газов от сероводорода моноэтаноламином. |

3.3.2. Процесс "Мерокс" (демеркаптанизация)

С увеличением доли переработки сернистых и высокосернистых нефтей стало невозможным получать высококачественные топлива без специальной их очистки от активных сернистых соединений, в частности, меркаптанов. Глубокого обессеривания легких дистиллятных топлив можно достичь токмо гидроочисткой, однако для удаления меркаптанов применяют и другие методы. Меркаптаны, в основном, переводят в дисульфиды - менее активные соединения. Мерокс - наиболее распространенный процесс такого рода. Катализатор - хелатное соединение металлов, которое в окисленной форме катализирует окисление меркаптанов при обычной температуре по уравнению:

4RSH + O2 2RSSR + 2H2O

Катализатор применяют в виде водного раствора или на твердом носителе (если катализатор не растворим в щелочном растворе).

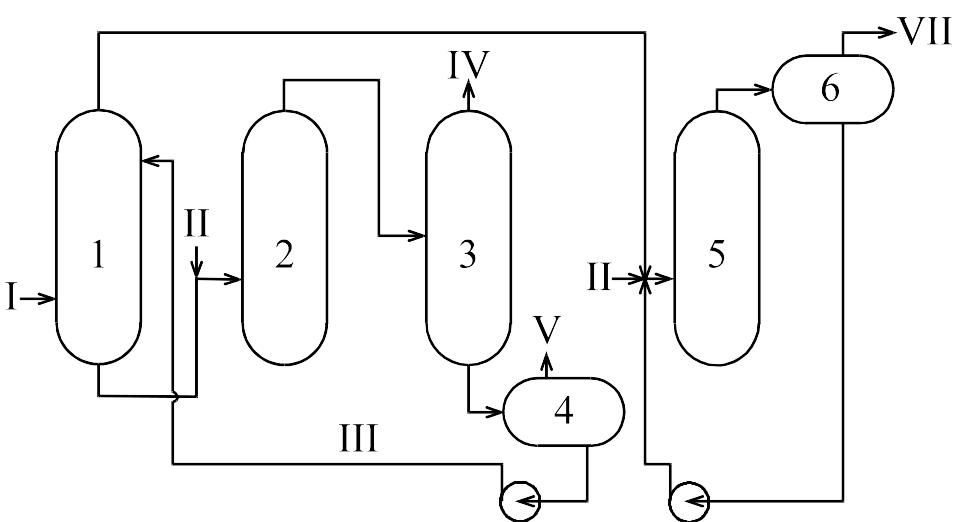

Схема процесса (рис. 3.21.) такова:

Бензин поступает в реактор (1), куда подается щелочной раствор, содержащий катализатор мерокс. Бензин контактирует с раствором и из него удаляются низкомолекулярные меркаптаны. Сверху 1 очищенный бензин направляется в реактор демеркаптанизации 5, где взаимодействует с воздухом и дополнительным количеством раствора (происходит перевод высокомолекулярных меркаптанов в дисульфиды). Затем смесь разделяется в отстойнике 6, сверху уходит очищенный бензин, снизу - циркулирующий раствор мерокс.

Снизу 1 раствор мерокс с извлеченными меркаптанами смешивается в реакторе 2 с воздухом и подается в сепаратор 3, откуда сверху выводится избыток воздуха , а снизу - раствор мерокс, направляемый в отстойник 4. Сверху 4 уходят дисульфиды, снизу - регенерированный раствор мерокс.

Дисульфиды, остающиеся в очищенных фракциях, не ухудшают эксплуатационные свойства топлива.

Рис. 3.21. |

Схема установки мерокс. 1-реактор для извлечения меркаптанов; 2-реактор для окисления отработанного раствора мерокс; 3-сепарартор; 4-отстойник для выделения дисульфидов; 5-реактор для демеркаптанизации окислением меркаптанов в дисульфиды; 6-отстойник для выделения раствора мерокс. Потоки: I-сернистый бензин (сырье); II-воздух; III-раствор мерокс; IV-избыток воздуха; V-дисульфиды; IV-циркулирующий раствор мерокс; VII-очищенный бензин. |