- •Учебно-методические материалы по дисциплине

- •1.Основная литература

- •2. Дополнительная литература

- •Раздел 1. Введение в технологию переработки нефти и газа. (2ч.) Тема 1.1. Введение. Содержание курса.

- •1.1.1. Месторождения нефти и газа в России и за рубежом.

- •1.1.2. Структура топливно-энергетического баланса в России и за рубежом

- •1.1.3. Основные направления использования нефти и газа. Перспективы развития нефтеперерабатывающей и нефтехимической промышленности

- •Раздел 2. Физико-химические свойства нефтей и нефтепродуктов Тема 2.1. Химический состав нефтей и нефтепродуктов

- •2.1.1. Групповой углеводородный состав нефтей и нефтепродуктов

- •2.1.2. Неуглеводородные соединения нефти и нефтепродуктов

- •Основные типы азотсодержащих веществ нефти

- •Тема 2.2. Физико-химические свойства нефтей и нефтепродуктов

- •2.2.1. Плотность, молекулярная масса, давление насыщенных паров. Лабораторные методы определения

- •2.2.2. Вязкость, индекс вязкости. Лабораторные методы определения

- •2.2.3. Температура вспышки, воспламенения, самовоспламенения, застывания. Методы определения.

- •2.2.4. Фракционный состав нефтей и нефтепродуктов. Аппарат арн-2. Кривая итк. Построение.

- •Фракции, образующиеся при первичной разгонке

- •2.2.5. Антидетонационные свойства бензинов. Октановое число. Воспламеняемость дизельных топлив. Цетановое число.

- •Тема 2.3. Классификация нефтей и основные направления их переработки. Товарные характеристики нефтепродуктов

- •2.3.1. Классификация нефтей

- •2.3.3. Требования к товарным нефтепродуктам:

- •Фракции, использующиеся для производства реактивных топлив

- •Тема 3.1. Первичная переработка нефти

- •3.1.1. Процессы подготовки нефтей к переработке на промыслах и нпз

- •1. Подготовка газов к переработке

- •2. Подготовка нефти к переработке.

- •3.1.2. Первичная перегонка нефтей. Ассортимент получаемых на авт продуктов

- •Характеристика колонн блока вторичной перегонки

- •Промышленные установки каталитического риформинга.

- •Материальный баланс установки каталитического риформинга

- •3.2.2. Каталитический крекинг. Назначение процесса. Основные параметры. Катализаторы. Материальный баланс

- •3.2.3. Процесс каталитического алкилирования. Назначение. Основные параметры. Материальный баланс

- •Материальный баланс установки алкилирования

- •3.2.4. Изомеризация легких фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.5. Процесс замедленного коксования. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.2.6. Гидроочистка дистиллятных фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.7. Гидрокрекинг. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.3.3. Поточная схема производства масел на нпз

- •3.3.4. Деасфальтизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •3.3.5. Селективная очистка. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Селективная очистка фенолом

- •Регенерация растворителей из растворов рафината и экстракта.

- •Регенерация растворителей из экстрактных растворов

- •Регенерация растворителей из водных растворов

- •Материальный баланс установки селективной очистки

- •3.3.6. Депарафинизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Депарафинизация нефтепродуктов кристаллизацией с использованием растворителей

- •Технологическая схема.

- •Тема 2.3. Классификация нефтей и основные направления 20

- •Тема 3.1. Первичная переработка нефти 30

- •Тема 3.2. Вторичные процессы переработки нефти 44

- •Тема 3.3. Процессы очистки топлив и масел 67

3.2.5. Процесс замедленного коксования. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

Кокс представляет собой продукт глубокого уплотнения полициклических ароматических углеводородов, смол и асфальтенов и содержит 90-97% углерода. Содержание водорода 1.5-8% масс., металлы, сера, кислород, азот - до 7% масс. Помимо углерода и водорода в зависимости от качества сырья коксования могут входить сера, азот, кислород, металлы. Основная масса кокса представлена карбоидами, однако в процессе образования в коксе могут частично оставаться непревращенные продукты менее глубокого уплотнения - карбены, асфальтены и даже наиболее тяжелые углеводороды.

Кокс в зависимости от сырья бывает угольный (пековый) и нефтяной. Нефтяной более дешевый и высококачественный.

Основной потребитель кокса - алюминиевая промышленность. Кокс служит восстановителем (анодная масса) при выплавлении алюминия из алюминиевых руд. Удельный расход кокса при получении алюминия составляет 550-600 кг/ 1т Al. Кроме того кокс используют для производства графитированных электродов сталеплавильных печей, получения карбидов кальция и кремния (служат абразивными материалами) и сероуглерода. Специальные сорта кокса используют в качестве конструкционного материала для производства химической аппаратуры, работающей в условии агрессивных сред. Отдельные марки кокса (КНПС - кокс нефтяной пиролизный специальный) используют для производства ядерного графита, коим футеруют ядерные реакторы. На один реактор требуется 1500-2000 т графита.

Основными реакциями процесса коксования являются полимеризация непредельных углеводородов, конденсация непредельных с аренами и уплотнение ароматики.

Сырьем процесса служат:

продукты атмосферной и вакуумной перегонки;

остатки термического крекинга;

тяжелые газойли каталитического крекинга;

остатки процессов масляного производства (асфальт, битум), процесса деасфальтизации гудрона;

экстракты селективной очистки масел;

смола пиролиза;

В США - тяжелы породы нефти.

Промышленный процесс коксования осуществляют на установках трех типов:

периодические, в коксовых кубах;

полунепрерывные, в необогреваемых коксовых камерах;

непрерывные, в псевдоожиженном слое кокса-теплоносителя.

Периодическое коксование в кубах.

Процесс периодический, малопроизводительный и неэкономичный. Процесс применяют когда ресурсы сырья относительно невелики.

Коксовый куб - цилиндрический горизонтальный аппарат диаметром 2-4,5 м, длиной 10-13 м. Сырье загружают в куб, постепенно нагревают (топка под кубом). Примерно при 300оС начинают выделятся пары (удаляются). В результате на дне куба образуется коксовый "пирог", который прокаливают 2-3 ч. По окончании прокалки температуру топки постепенно снижают, форсунку гасят, куб охлаждают вначале водяным паром, затем воздух (с 300оС). Из охлажденного куба кокс выгружают вручную.

Достоинство кокса - мало летучих, не требуются дополнительные прокалочные устройства. Периодическое коксование дает наибольший выход кокса по сравнению с другими способами. Процесс используется для получения кокса специальных видов - электродного и конструкционного.

Полунепрерывное коксование в необогреваемых коксовых камерах.

Этот же процесс носит название замедленного коксования.

Наиболее распространенный способ. Получается кусковой кокс, удобный для выбора фракции по размерам кусков (>25 мм пригодны для последующей прокалки в печах). Схема проста. Выход кокса выше, чем при непрерывном процессе. Выгрузка кокса полностью механизирована. Процесс непрерывен по подаче сырья на коксование и выходу газообразных продуктов, но выгрузка кокса из реакторов периодическая. Еще недостатки: высокие требования к качеству сырья, много рабочего персонала, высокая влажность кокса, в связи с чем в зимнее время происходит смерзание.

Сущность метода заключается в том, что предварительно нагретое до 490-510оС сырье подается в необогреваемые цилиндрические аппараты, где и происходит коксование за счет аккумулированного в сырье тепла.

Давление процесса 0.3-0.5 МПа; температура верха 420-450оС; коэффициент рециркуляции 1.2 - 1.8.

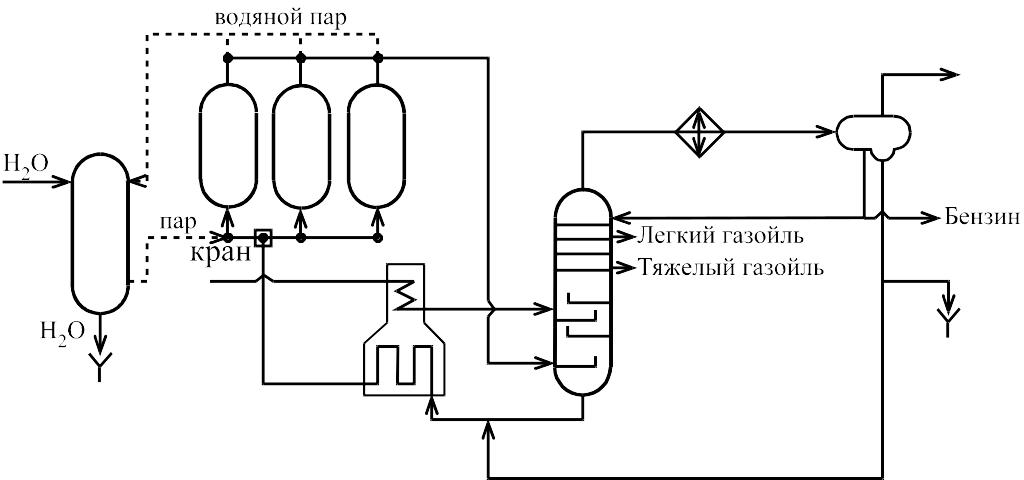

Рис. 3.16. |

Технологическая схема процесса замедленного коксования |

Описание технологическая схема.

Сырье нагревается в печи до 370-400оС и подается на каскадные тарелки колонны, стекая по которым оно вступает в контакт с парами, отводимыми из камер коксования (температура 350-400оС). В результате происходит массообмен, сырье абсорбирует наиболее тяжелую часть из паров, а наиболее легкие фракции уходят из сырья с газами. В результате, в колонне образуется тяжелое сырье, которое подается в одну из камер коксования. Камера постепенно заполняется коксом. После того, как она заполняется на 4/5 ее отключают от системы, переключая поток сырья на другие камеры. Затем отключенную камеру подготавливают к разгрузке: 30-60 мин продувают паром, чтобы удалить нефтяные пары. Когда верхняя часть камеры остынет до 200-250оС ее начинают охлаждать водой. Кокс высверливают гидродолотом. Кокс с водой выгружается снизу на специальный скат. Воду дренируют, а кокс загружают в вагонетки и увозят с установки. После разгрузки камеру закрывают и опрессовывают воздухом, прогревают острым водяным паром, парами из работающих камер коксования. При температуре не ниже 360оС камеру переключают на режим коксования.

Цикл от опрессовки до опрессовки составляет 36-48 часов.

Существуют двухблочные установки: на них 4 камеры, работающие попарно и две печи. Каждую пару можно отключать на ремонт без остановки установки.

Факторы процесса:

качество исходного сырья;

температура и давление процесса;

продолжительность процесса;

коэффициент рециркуляции.

Температура. Влияет на выход и качество кокса, а также на продолжительность межремонтного пробега установки. С увеличением температуры кокс получается более однородным и прочным, содержит меньше летучих. Механическая прочность возрастает на 2-3 МПа при увеличении температуры на 10-15оС.

С ростом температуры снижается время коксования. Более эффективно используется объем камер коксования, так как над поверхностью кокса снижается количество жидкой фазы.

Верхний предел подъема температуры ограничена 505-510оС. Выше этой температуры начинается реакционное коксование уже в трубах радиантной камеры печи.

Давление. Его повышение положительно сказывается на углублении деструкции. С увеличением давления от 0.1 до 0.7 МПа выход кокса увеличиывается с 15 до 55 %. Однако с увеличением давления в камерах коксования в коксе увеличивается содержание летучих, что ухудшает его качество. Поэтому Р=0.3-0.5МПа.

Время коксования. Тесно связано с температурой процесса и качеством исходного сырья. С утяжелением сырья, увеличением степени его ароматизированности, а также с увеличением температуры время коксования снижается. Обычное время коксования 3-6 часов.

Коэффициент рециркуляции.

Определение: коэффициент рециркуляции - количество общей загрузки реакционного змеевика печи к содержанию свежего сырья в этой загрузке.

С увеличением коэффициента рециркуляции снижается производительность установки по сырью и коксу, так как сырье обогащается легкими компонентами, не дающими кокс.

С увеличением коэффициента рециркуляции растет качество кокса. Обычно 1.2-1.4.

Процесс контактного коксования (непрерывного). Процесс направлен на получение жидких дистиллятов, кокс - побочный продукт. Процесс заключается в том, что предварительно нагретое сырье контактирует с подвижным теплым теплоносителем и откоксовывается на нем. В качестве твердого теплоносителя используются частицы кокса размером 3-11 мм. Также используется коксование на порошкообразном теплоносителе, размер частиц которого 0.2-11 мм. Последний процесс получил большее распространение. Система состоит из реактора, нгагревателя-регенератора и ректификационной колонны. По достижению частицами кокса предельных размеров (1 мм3) их выводят из нагревателя и охлаждают водой.

Преимущества установки:

высокая единичная мощность (7-10 тыс. тонн/год по сырью);

высокая степень автоматизации;

отсутствие нагревательно печи на установке (в реакторе происходит частичное сгорание кокса);

сравнительно длинный межремонтный пробег.

Недостатки:

Низкокачественный кокс (используют как топливо);

тщательная регулировка процесса - дорогая автоматика.

Материальный баланс процесса зависит от исходного сырья. В целом происходит образование следующих продуктов:

Газы коксования. При замедленном и кубовом коксовании 5-12% на сырье. 85-90% - парафины С1 - С4. На долю С1-С2 приходится 40-55%. Газы годятся как топливо.

Газы контактного коксования имеют выход 13-20% на сырье и на 35-50% состоят из непредельных (олефины, диены). Газы идут на ГФУ.

Бензин коксования. Имеет очень низкое качество, перед использование облагораживается. ОЧ бензина замедленного и кубового коксования 65 ММ, ОЧ определяется, в основном, содержанием непредельных. В бензине контактного коксования больше ароматики, ОЧ=76-78 ИМ. Как товарный не используется. Обычно подвергается гидроочистке и в смеси с прямогонными бензинами идет на дальнейшую переработку.

Керосино-газойлевые фракции. Керосин и легкий газойль идет на гидроочистку.

Керосиновые фракции служат для производства реактивного топлива и легкого дизельного топлива. Легкий газойль (205-350оС, выход 12-40%) используется для производства легкого дизельного топлива. Тяжелый газойль (>350оС, выход 29-35%) используется для производства котельного топлива, сырья для кат. крекинга и производства технического углерода.

Выход кокса 15-35% (в зависимости от сырья).

Потери - 4.0%.