- •Учебно-методические материалы по дисциплине

- •1.Основная литература

- •2. Дополнительная литература

- •Раздел 1. Введение в технологию переработки нефти и газа. (2ч.) Тема 1.1. Введение. Содержание курса.

- •1.1.1. Месторождения нефти и газа в России и за рубежом.

- •1.1.2. Структура топливно-энергетического баланса в России и за рубежом

- •1.1.3. Основные направления использования нефти и газа. Перспективы развития нефтеперерабатывающей и нефтехимической промышленности

- •Раздел 2. Физико-химические свойства нефтей и нефтепродуктов Тема 2.1. Химический состав нефтей и нефтепродуктов

- •2.1.1. Групповой углеводородный состав нефтей и нефтепродуктов

- •2.1.2. Неуглеводородные соединения нефти и нефтепродуктов

- •Основные типы азотсодержащих веществ нефти

- •Тема 2.2. Физико-химические свойства нефтей и нефтепродуктов

- •2.2.1. Плотность, молекулярная масса, давление насыщенных паров. Лабораторные методы определения

- •2.2.2. Вязкость, индекс вязкости. Лабораторные методы определения

- •2.2.3. Температура вспышки, воспламенения, самовоспламенения, застывания. Методы определения.

- •2.2.4. Фракционный состав нефтей и нефтепродуктов. Аппарат арн-2. Кривая итк. Построение.

- •Фракции, образующиеся при первичной разгонке

- •2.2.5. Антидетонационные свойства бензинов. Октановое число. Воспламеняемость дизельных топлив. Цетановое число.

- •Тема 2.3. Классификация нефтей и основные направления их переработки. Товарные характеристики нефтепродуктов

- •2.3.1. Классификация нефтей

- •2.3.3. Требования к товарным нефтепродуктам:

- •Фракции, использующиеся для производства реактивных топлив

- •Тема 3.1. Первичная переработка нефти

- •3.1.1. Процессы подготовки нефтей к переработке на промыслах и нпз

- •1. Подготовка газов к переработке

- •2. Подготовка нефти к переработке.

- •3.1.2. Первичная перегонка нефтей. Ассортимент получаемых на авт продуктов

- •Характеристика колонн блока вторичной перегонки

- •Промышленные установки каталитического риформинга.

- •Материальный баланс установки каталитического риформинга

- •3.2.2. Каталитический крекинг. Назначение процесса. Основные параметры. Катализаторы. Материальный баланс

- •3.2.3. Процесс каталитического алкилирования. Назначение. Основные параметры. Материальный баланс

- •Материальный баланс установки алкилирования

- •3.2.4. Изомеризация легких фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.5. Процесс замедленного коксования. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.2.6. Гидроочистка дистиллятных фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.7. Гидрокрекинг. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.3.3. Поточная схема производства масел на нпз

- •3.3.4. Деасфальтизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •3.3.5. Селективная очистка. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Селективная очистка фенолом

- •Регенерация растворителей из растворов рафината и экстракта.

- •Регенерация растворителей из экстрактных растворов

- •Регенерация растворителей из водных растворов

- •Материальный баланс установки селективной очистки

- •3.3.6. Депарафинизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Депарафинизация нефтепродуктов кристаллизацией с использованием растворителей

- •Технологическая схема.

- •Тема 2.3. Классификация нефтей и основные направления 20

- •Тема 3.1. Первичная переработка нефти 30

- •Тема 3.2. Вторичные процессы переработки нефти 44

- •Тема 3.3. Процессы очистки топлив и масел 67

Материальный баланс установки алкилирования

бутан-бутиленовой фракции изобутаном

Процессы и продукты |

% на сырье установки |

Поступило: бутан-бутиленовая фракция в том числе изобутан |

100,0 (40.0) |

Получено: легкий алкилат тяжелый алкилат пропан бутан-пентаны потери |

77,1 3,1 1,9 14,9 3,0 |

ВСЕГО: |

100,0 |

Недостаток сернокислотного алкилирования - значительный расход серной кислоты за счет разбавления ее продуктами реакции. Наименьший ее расход наблюдается если олефины - чистые бутилены. При переходе к пропилену расход кислоты увеличивается вдвое.

Фтористый водород. Преимущества. Он более активен, летуч - легче регенерируется. Имеет низкую плотность, что облегчает образование эмульсии и позволяет отказаться от механического перемешивания. Система регенерации катализатора довольно сложна. Он токсичен и летуч - требуются строгие меры предосторожности. Требуется непрерывный автоматический контроль. Большое внимание уделяется подбору стойких материалов. В качестве прокладочных материалов применяют фторорганические пластмассы. В местах наибольшей коррозии применяют монель-металл (смесь никеля и меди с добавками марганца, железа и кремния).

3.2.4. Изомеризация легких фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

Процесс каталитической изомеризации предназначен для получения изобутана, изопентана, а также для повышения октанового числа низкокипящих бензинов. Некоторые компоненты высокооктановых бензинов, в частности катализат риформинга, не могут быть использованы непосредственно в качестве товарного бензина из-за недостаточной концентрации легких (пусковых фракций). Требуемый фракционный состав обеспечивает добавление легких бензиновых фракций, которые должны быть близки к ОЧ данных бензинов - это легкие изопарафины (С5-С8). Сущность процесса заключается в каталитическом превращении легких н-парафинов в соответствующие изопарафины.

Сырьем процесса служат нормальный бутан, нормальный пентан, фракция НК-70оС. Процесс изомеризации - последовательный, то есть сначала образуются изомеры с 1 метильной группой, затем -2 и т.д. Скорость изомеризации н-парафинов возрастает с увеличением молекулярной массы.

Путем изомеризации удается повысить ОЧ на 10-15 пунктов.

Для сравнения: ОЧ н-гексана 26; 2-метилпентана - 73.5; 3-метилпентана - 74.3; 2,2-диметилбутана - 93.4; 2,3-диметилбутана - 94.3.

Процесс каталитической изомеризации - низкотемпературный, снижение температуры способствует увеличению содержания разветвленных углеводородов в изомерной смеси. Процесс целесообразно проводить при максимально низкой температуре.

Катализаторы процесса бифункциональные. В качестве гидрирующих компонентов выступают платина, палладий, никель.

Основа - галоидированный оксид алюминия или цеолиты.

Таблица 3.7.

Характеристика катализаторов процесса изомеризации

Содержание, % |

Высокотемпературные ИП-82, 62 |

Среднетемпературные, ИПМ-82 |

Низкотемпературные, НИП-64 |

Pt |

0.4-0.6 |

0.4 |

0.4-0.6 |

F |

3-4 |

– |

– |

Cl |

– |

– |

7-9 |

Носитель |

Al2O3 |

цеолит |

Al2O3 |

Условия изомеризации |

|

|

|

Р, МПА |

3.5 |

2 |

3 |

Температура, оС |

360 |

260 |

140 |

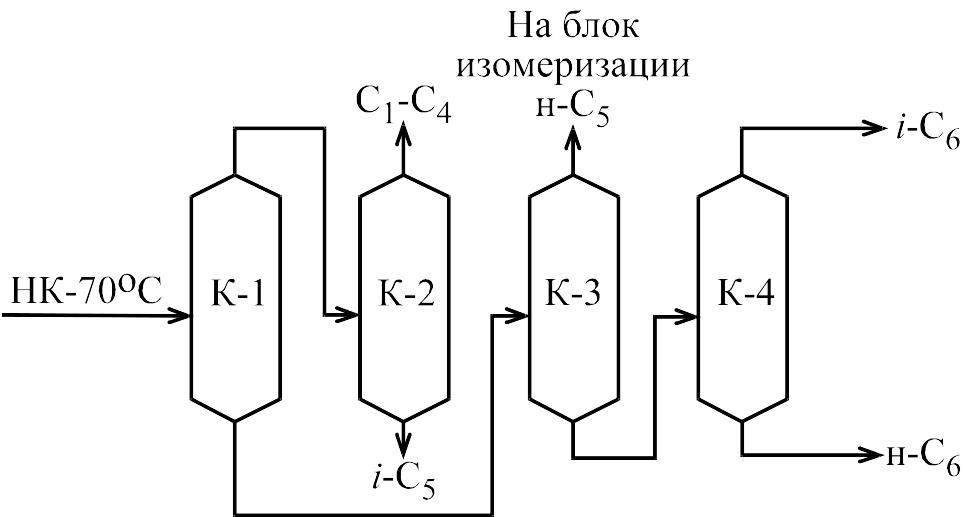

Установка изомеризации по производству высокооктанового бензина состоит из двух блоков:

На первом блоке выделяют н-пентан, i-пентан и i-гексан.

Рис. 3.14. |

Схема установки каталитической изомеризации. Первый блок. |

Происходит изомеризация н-пентана: изо-пентан + изогексан + бензин = высокооктановый бензин (ОЧ=85)

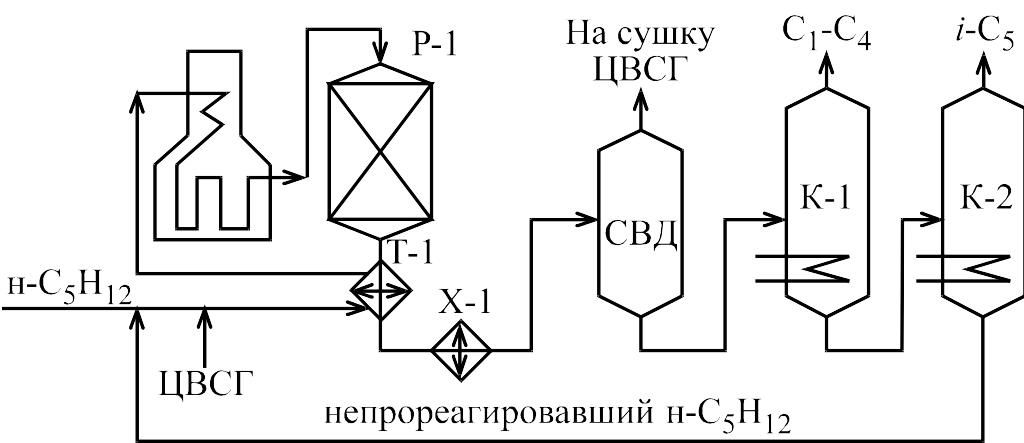

Рис. 3.15. |

Схема установки каталитической изомеризации. Второй блок. К-1 - колонна стабилизации; К-2 - колонна вторичной ректификации. |

Выход i-С5Н12 = 96%.

Смесь н-пентана исходного сырья и непревращенного н-пентана после реакции смешивается с ЦВСГ, подогревается в т/о, печи и подается в реактор Р-1, заполненный катализатором. Вначале пробега t=380оС, в конце (вследствие дезактивации катализатора) 430-450оС. Парогазовая смесь из реактора охлаждается, поступает в сепаратор, где отделяется ВСГ, который направляется на осушку цеолитами. Снизу сепаратора нестабильный изомеризат идет на стабилизацию в колонну К-1, где сверху уходит углеводородный газ, а снизу стабильный изомеризат, направляющийся на разделение на блок ректификации.

Расход водорода на процесс составляет 0.1-0.3 % на сырье.

Изомеризация н-пентана и н-гексана можно вести как раздельно, так и в смеси. Во втором случае изомеризации подвергают легкий бензин. Раздельная изомеризация позволяет выбрать более селективный режим процесса.

Таблица 3.8.

Материальный баланс установки изомеризации

Процессы и продукты |

% на сырье установки |

Поступило: фракция НК-62оС пентан с ГФУ водородсодержащий газ в том числе водород |

88,6 11,4 1,1 (0,2) |

ВСЕГО: |

101,1 |

Получено: изопентан изогексан газ потери |

69,8 26,3 4,0 1,0 |

ВСЕГО: |

101,1 |