- •Учебно-методические материалы по дисциплине

- •1.Основная литература

- •2. Дополнительная литература

- •Раздел 1. Введение в технологию переработки нефти и газа. (2ч.) Тема 1.1. Введение. Содержание курса.

- •1.1.1. Месторождения нефти и газа в России и за рубежом.

- •1.1.2. Структура топливно-энергетического баланса в России и за рубежом

- •1.1.3. Основные направления использования нефти и газа. Перспективы развития нефтеперерабатывающей и нефтехимической промышленности

- •Раздел 2. Физико-химические свойства нефтей и нефтепродуктов Тема 2.1. Химический состав нефтей и нефтепродуктов

- •2.1.1. Групповой углеводородный состав нефтей и нефтепродуктов

- •2.1.2. Неуглеводородные соединения нефти и нефтепродуктов

- •Основные типы азотсодержащих веществ нефти

- •Тема 2.2. Физико-химические свойства нефтей и нефтепродуктов

- •2.2.1. Плотность, молекулярная масса, давление насыщенных паров. Лабораторные методы определения

- •2.2.2. Вязкость, индекс вязкости. Лабораторные методы определения

- •2.2.3. Температура вспышки, воспламенения, самовоспламенения, застывания. Методы определения.

- •2.2.4. Фракционный состав нефтей и нефтепродуктов. Аппарат арн-2. Кривая итк. Построение.

- •Фракции, образующиеся при первичной разгонке

- •2.2.5. Антидетонационные свойства бензинов. Октановое число. Воспламеняемость дизельных топлив. Цетановое число.

- •Тема 2.3. Классификация нефтей и основные направления их переработки. Товарные характеристики нефтепродуктов

- •2.3.1. Классификация нефтей

- •2.3.3. Требования к товарным нефтепродуктам:

- •Фракции, использующиеся для производства реактивных топлив

- •Тема 3.1. Первичная переработка нефти

- •3.1.1. Процессы подготовки нефтей к переработке на промыслах и нпз

- •1. Подготовка газов к переработке

- •2. Подготовка нефти к переработке.

- •3.1.2. Первичная перегонка нефтей. Ассортимент получаемых на авт продуктов

- •Характеристика колонн блока вторичной перегонки

- •Промышленные установки каталитического риформинга.

- •Материальный баланс установки каталитического риформинга

- •3.2.2. Каталитический крекинг. Назначение процесса. Основные параметры. Катализаторы. Материальный баланс

- •3.2.3. Процесс каталитического алкилирования. Назначение. Основные параметры. Материальный баланс

- •Материальный баланс установки алкилирования

- •3.2.4. Изомеризация легких фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.5. Процесс замедленного коксования. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.2.6. Гидроочистка дистиллятных фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.7. Гидрокрекинг. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.3.3. Поточная схема производства масел на нпз

- •3.3.4. Деасфальтизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •3.3.5. Селективная очистка. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Селективная очистка фенолом

- •Регенерация растворителей из растворов рафината и экстракта.

- •Регенерация растворителей из экстрактных растворов

- •Регенерация растворителей из водных растворов

- •Материальный баланс установки селективной очистки

- •3.3.6. Депарафинизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Депарафинизация нефтепродуктов кристаллизацией с использованием растворителей

- •Технологическая схема.

- •Тема 2.3. Классификация нефтей и основные направления 20

- •Тема 3.1. Первичная переработка нефти 30

- •Тема 3.2. Вторичные процессы переработки нефти 44

- •Тема 3.3. Процессы очистки топлив и масел 67

3.2.2. Каталитический крекинг. Назначение процесса. Основные параметры. Катализаторы. Материальный баланс

Каталитический крекинг является одним из наиболее распространенных процессов в нефтеперабатывающей промышленности и способствует углублению переработки нефти.

Целевое назначение процесса - получение высококачественного бензина с октановым числом 90-92 (ИМ). При КК образуется много газа, богатого бутан-бутиленовой фракцией (сырье для производства алкилата - высокооктанового компонента бензина). КК поставляет сырье также для химической промышленности: из газойлей каталитического крекинга получают сажевое сырье и нафталин; тяжелый газойль может служить сырьем для производства высококачественного "игольчатого" кокса.

Отличием каталитического крекинга от термического в связи с наличием катализатора служит скорость процесса. Средняя температура в реакторе КК с псевдоожиженным слоем катализатора 490-500оС, в реакторах лифтного типа - 530-540оС. Продолжительность контакта сырья и катализатора 2-4 с.

Состав продуктов КК имеет особенности: бензин содержит много изопарафинов и аренов; газ - тяжелый, много изобутана и олефинов С3 - С4; газойли богаты полициклическими аренами. Это объясняется, во-первых, ионным механизмом реакций каталитического крекинга и во-вторых, селективным ускорением реакций катализатором, в частности реакций изомеризации олефинов.

КК - гетерогенный катализ. Реакции идут на границе двух фаз (твердая - катализатор; паровая (жидкая) - сырье).

Основные факторы процесса.

Качество катализатора;

качество сырья;

температура;

объемная скорость подачи сырья;

кратность циркуляции катализатора.

В начале в качестве катализаторов использовались глины, затем синтетические алюмосиликаты. В настоящее время используются цеолитсодержащие катализаторы. Существуют природные цеолиты - минералы алюмосиликатов кальция, натрия и других металлов. Кристаллическая структура отличается однородностью размеров входных пор. В 60-х годах разработана технология синтеза синтетических высококремнеземных цеолитов. Для КК используют синт. цеолиты типов Х (отношение SiO2:Al2O3 = (2.3-3):1, размер пор 0.8-1.3 нм) и Y (4-4.5:1 и 0.8-0.9 нм). Объем внутренних пор >50% объема частиц. Наиболее активны двухвалентные катионные формы (кальциевая, марганцевая), наибольшую активность придают редкоземельные элементы (лантан, празеодим, самарий). Натрий - хуже всех, его заменяют ионным обменом. Чаще всего используют частично декатионированные цеолиты (кислотная форма). Чистые цеолиты дороги и чрезмерно активны, поэтому их вводят (3-15%) в аморфную алюмосиликатную матрицу в виде тонкодиспергированных кристаллов (<10 мкм). Матрица заодно отводит тепло (цеолиты термически малостабильны). Матрица повышает активность цеолита, этот эффект снижает селективность. Найдена инертная форма матрицы (-Al2O3).

Марки: АШНЦ-3, АШНЦ-4, ЦЕОКАР-2. Особое внимание высококремнеземным цеолитам типа Y с РЗЭ.

Требования к катализаторам КК:

активность, причем стабильная (долго сохраняющаяся при эксплуатации);

селективность;

термическая стабильность;

механическая прочность;

стойкость к отравлению S, N, О, Ме-органическими соединениями.

Активность. В СССР выражалась индексом активности (выход бензина при КК эталонного сырья на стандартной установке при стандартном режиме). Принято считать катализатор активным при ИА>45, среднеактивным =35, малоактивными <35. У кристаллических цеолитсодержащих катализаторов ИА около 50. (Аморфных АС 32-35)

РЗЭ катализируют сгорание кокса. Время регенерации небольшое во избежание перегрева.

К перечисленным ядам цеолиты относительно стабильны.

Качество сырья.

Основное сырье - вакуумный газойль (350-500оС), фракции, выкипающие выше 350-500оС - мазут, гудрон.

Сырье условно деля на компоненты, вызывающие только повышенное коксообразование на катализаторе и компоненты, вызывающие обратимое или необратимое дезактивирование катализатора.

Первая группа: полициклические ароматические углеводороды и смолы. Их содержание повышается с утяжелением фракционного состава сырья.

Дезактивирующие катализатор компоненты: азотистые соединения и тяжелые металлы. Содержание азота в вакуумных газойлях достигает 0.2%. Токсичность азотистых оснований возрастает с увеличением их основности и молекулярной массы.

В высокосмолистом сернистом сырье (напр. газойли арланской нефти (Башкирия)) содержатся тяжелые металлы (V, Ni) - в виде металлоорганических соединений. Содержание ничтожно: (0.6-1)10-4 ванадия, (0.3-0.6)10-4% никеля (на газойль). Металлы отлагаются на катализаторе, снижается активность и избирательность. Никель (в 4 раза активнее ванадия) ускоряет образования кокса. Ni и V блокируют активные центры катализатора крекинга и на его поверхности катализируют реакции дегидрирования. Избыточное коксообразование вызывают и другие тяжелые металлы.

Типичное сырье каткрекинга - широкие вакуумные фракции (350-500оС). В России это, в основном, парафинистое, относительно смолистое и сернистое сырье.

Сернистые соединения в общем влияют на синтетический катализатор незначительно. Их содержание сказывается на качестве продуктов крекинга - требуется дополнительная очистка.

Каткрекингу подвергают также газойли коксования, термического крекинга под давлением и гидрокрекинга - сырье вторичного происхождения. В нем есть непредельные, содержание серы , аренов и азота повышенное (кроме гидрокрекинга). Рекомендуется добавлять к прямогонному сырью не более 20-25% вторичного. Остаточное сырье (много смол и тяжелых металлов) предварительно облагораживают гидрокрекингом и деасфальтизацией. После деасфальтизации (пропаном или легким бензином) коксуемость все равно выше, чем у дистиллятного сырья.

Для удаления S, N, Ме соединений можно использовать гидроочистку.

Для облагораживания сырья каткрекинга используют экстракцию фурфуролом. Экстракты (концентраты полициклических аренов) используют как сырье для производства сажи. Также для очистки сырья применяют деасфальтизацию. Самый лучший способ - гидроочистка.

Предварительная гидроочистка сырья каталитического крекинга проводится при давлении 3-5 МПа, температуре 350-390оС, объемной скорости подачи сырья 0.5-1.5 ч-1, кратности циркуляции ЦВСГ 500:1 нм3/м3 сырья.

Температура и объемная скорость подачи сырья.

Температура является регулятором глубины процесса кат. крекинга. Обычно она составляет 450-540оС. При повышении температуры выход газа и кокса повышается, легкого газойля и бензина проходят через максимум. Выход целевых продуктов снижается.

При постоянной глубине крекинга с ростом температуры возрастает селективность процесса.

С увеличением объемной скорости глубина превращения снижается, выход газа и кокса также снижается, выход бензина и легкого газойля проходят через максимумы.

Температура и объемная скорость подачи - взаимозаменяемые факторы. Ту же глубину превращения при более высокой ОСП можно достичь повышением температуры.

Процесс каталитического крекинга с целью повышения селективности целесообразно проводить при максимальной температуре и минимальном времени контакта сырья с катализатором.

Кратность циркуляции катализатора. Катализатор одновременно является теплоносителем, за счет его тепла осуществляется нагрев сырья до заданной температуры и компенсируется тепло эндотермических реакций крекинга.

Чем выше кратность циркуляции катализатора, тем меньшее время он пребывает в зоне крекинга, меньше закоксовывается и выше его активность. С ростом количесва кокса на поверхности катализатора его активность падает, для предотвращения этого процесса используется регенерация. Суть процесса - в выжигании кокса кислородом воздуха с поверхности катализатора. Для интенсификации процесса регенерации применяют высокотемпературную регенерацию (680-720оС, на старых установках - 620-580оС), повышение давления до 0.24-0.39 МПа, в катализатор вводят промоторы окисления (например платину в количестве 1-10 ррm).

Промышленные установки каталитического крекинга бывают двух типов:

Установки с циркулирующим шариковым катализатором.

Установки с циркулирующим пылевидным катализатором.

Рис. 3.11. |

Схема установки каталитического крекинга с циркулирующим шариковым катализатором. 1-бункер регенерированного катализатора; 2-напорный стояк; 3-реактор; 4-дозеры; 5-пневмостволы; 6-сепараторы; 7-верхнее распределительное устройство регенератора (бункер); 8-регенератор; 9-котел-утилизатор; 10-топки под давлением; 11-печь; 12-ректификационная колонна. |

Таблица 3.5.

Материальный баланс установки каталитического крекинга

Продукт |

На сырье, % масс. |

Взято: |

|

Вакуумный газойль |

100 |

Получено: |

|

Газ |

11,3 |

Бензин |

31,7 |

Легкий газойль (195-350оС) |

35,8 |

Тяжелый газойль |

17,4 |

Кокс |

2,8 |

Потери |

1,0 |

ИТОГО: |

100 |

Газ КК содержит много углеводородов С3-С4, изобутана и бутиленов. Используется на АГФУ с целью получения бутан-бутиленовой и пропан-пропиленовой фракций. Пропан-пропиленовая фракция идет на алкилирование бензина и используется для полимеризации. Бутан-бутиленовая фракция идет на алкилирование с целью получение высокооктанового компонента - алкилата.

Бензин. ОЧ=76-80. Базовый компонент при получении автобензин.

Легкий газойль. ЦЧ=25-40. Используется как компонент летних ДТ.

Тяжелый газойль. Используется как компонент котельного топлива и для получения сажевого сырья.

Установки с микросферическим катализатором.

Достоинства:

микросферический катализатор легче транспортировать;

реактор и регенератор имеют простую конструкцию;

скорость крекинга и регенерации выше, так как устраняется внутридиффузионное торможение (подвод сырья к активным центрам в порах катализатора).

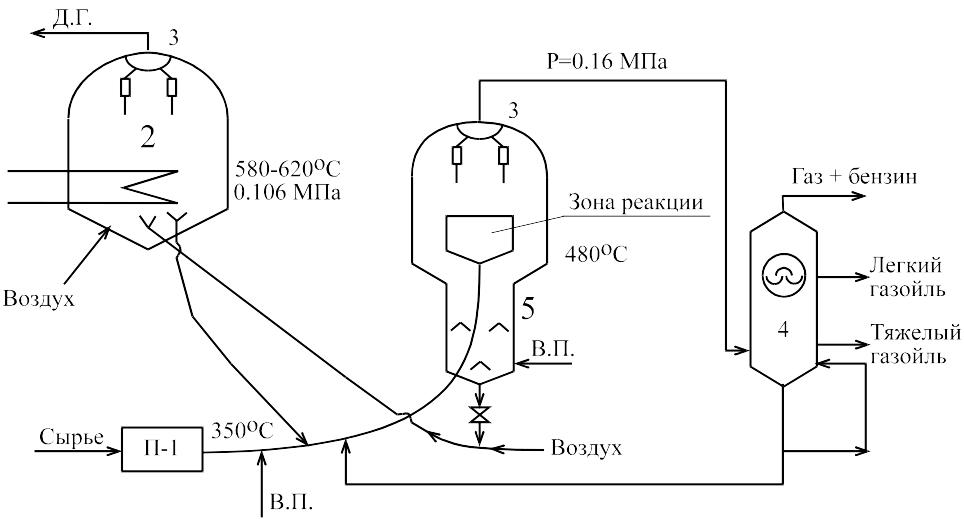

Рис. 3.12. |

Схема установки каталитического крекинга с микросферическим катализатором 1А/1М. 1-реактор; 2-регенератор; 3-циклоны; 4-ректификационная колонна; 5-зона отпарки. |

Производительность установки 1А/1М 750 тыс. т/год. Сырье - вакуумный газойль 350-500оС. Время пребывания катализатора в регенераторе 5-7 мин, в зоне реакции 7 минут.

Закоксованный катализатор самотеком поступает в шнек, в регенератор, в линию транспорта, в реактор и т.д.

Исходное сырье греется в т/о (теплообменнике) за счет тяжелого и легкого газойлей. Транспортировка осуществляется парами нефтепродуктов.

Еще одним вариантом установки кат. крекинга является установка с лифт-реактором (обозначение Г 43-107, есть модификации Г 43-107М (выше Р), Г 43-107 У (гидроочистка заменена на гидрокрекинг с целью увеличения выхода ДТ)). Сырье проходит предварительно гидроочистку (алюмо-никель-молибденовый катализатор, Р=5МПа, t=350-390оС, серы остается 0.3%). В лифт-реакторе происходит гидрокрекинг (t=515-530оС, w=20-22 ч-1, контакта сырья с кат. = 2-3 сек.) регенерация катализатора идет при Р=0.24 МПа, t=650-700оС, остаточное содержание кокса 0.05-0.1%.