- •Учебно-методические материалы по дисциплине

- •1.Основная литература

- •2. Дополнительная литература

- •Раздел 1. Введение в технологию переработки нефти и газа. (2ч.) Тема 1.1. Введение. Содержание курса.

- •1.1.1. Месторождения нефти и газа в России и за рубежом.

- •1.1.2. Структура топливно-энергетического баланса в России и за рубежом

- •1.1.3. Основные направления использования нефти и газа. Перспективы развития нефтеперерабатывающей и нефтехимической промышленности

- •Раздел 2. Физико-химические свойства нефтей и нефтепродуктов Тема 2.1. Химический состав нефтей и нефтепродуктов

- •2.1.1. Групповой углеводородный состав нефтей и нефтепродуктов

- •2.1.2. Неуглеводородные соединения нефти и нефтепродуктов

- •Основные типы азотсодержащих веществ нефти

- •Тема 2.2. Физико-химические свойства нефтей и нефтепродуктов

- •2.2.1. Плотность, молекулярная масса, давление насыщенных паров. Лабораторные методы определения

- •2.2.2. Вязкость, индекс вязкости. Лабораторные методы определения

- •2.2.3. Температура вспышки, воспламенения, самовоспламенения, застывания. Методы определения.

- •2.2.4. Фракционный состав нефтей и нефтепродуктов. Аппарат арн-2. Кривая итк. Построение.

- •Фракции, образующиеся при первичной разгонке

- •2.2.5. Антидетонационные свойства бензинов. Октановое число. Воспламеняемость дизельных топлив. Цетановое число.

- •Тема 2.3. Классификация нефтей и основные направления их переработки. Товарные характеристики нефтепродуктов

- •2.3.1. Классификация нефтей

- •2.3.3. Требования к товарным нефтепродуктам:

- •Фракции, использующиеся для производства реактивных топлив

- •Тема 3.1. Первичная переработка нефти

- •3.1.1. Процессы подготовки нефтей к переработке на промыслах и нпз

- •1. Подготовка газов к переработке

- •2. Подготовка нефти к переработке.

- •3.1.2. Первичная перегонка нефтей. Ассортимент получаемых на авт продуктов

- •Характеристика колонн блока вторичной перегонки

- •Промышленные установки каталитического риформинга.

- •Материальный баланс установки каталитического риформинга

- •3.2.2. Каталитический крекинг. Назначение процесса. Основные параметры. Катализаторы. Материальный баланс

- •3.2.3. Процесс каталитического алкилирования. Назначение. Основные параметры. Материальный баланс

- •Материальный баланс установки алкилирования

- •3.2.4. Изомеризация легких фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.5. Процесс замедленного коксования. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.2.6. Гидроочистка дистиллятных фракций. Назначение процесса. Основные параметры. Катализаторы. Технологическая схема. Материальный баланс

- •3.2.7. Гидрокрекинг. Назначение процесса. Основные параметры. Технологическая схема. Материальный баланс

- •3.3.3. Поточная схема производства масел на нпз

- •3.3.4. Деасфальтизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •3.3.5. Селективная очистка. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Селективная очистка фенолом

- •Регенерация растворителей из растворов рафината и экстракта.

- •Регенерация растворителей из экстрактных растворов

- •Регенерация растворителей из водных растворов

- •Материальный баланс установки селективной очистки

- •3.3.6. Депарафинизация. Назначение. Сырье. Основные параметры процесса. Материальный баланс. Технологическая схема процесса.

- •Депарафинизация нефтепродуктов кристаллизацией с использованием растворителей

- •Технологическая схема.

- •Тема 2.3. Классификация нефтей и основные направления 20

- •Тема 3.1. Первичная переработка нефти 30

- •Тема 3.2. Вторичные процессы переработки нефти 44

- •Тема 3.3. Процессы очистки топлив и масел 67

3.1.2. Первичная перегонка нефтей. Ассортимент получаемых на авт продуктов

Нефть - сложная смесь углеводородов различного состава и строения. Для производства продуктов различного назначения со специальными свойствами нефть разделяют на фракции и группы углеводородов, а также подвергают изменению ее химический состав.

Различают первичные и вторичные методы переработки нефти.

Первичные - процессы разделения нефти на фракции. При этом используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов.

Вторичные - процессы деструктивной переработки нефти и очистки нефтепродуктов. Они предназначены для термического и каталитического изменения состава нефти. С их помощью удается получить нефтепродукты заданного качества и увеличить их выход.

Основным первичным процессом служит перегонка - разделение нефти на фракции. Различают перегонку с однократным, многократным и постепенным испарением.

При перегонке с однократным испарением нефть нагревают до заданной температуры и отбирают все фракции, перешедшие в паровую фазу. При, например, трехкратном испарении, нефть нагревают сначала до температуры, позволяющей отобрать легкий бензин, затем нагревают отбензиненную нефть, отгоняя фракции, выкипающие до 350оС, полученный в остатке мазут снова нагревают (уже под вакуумом), отгоняя фракции смазочных масел и получая в остатке гудрон. В двух словах нефть три раза нагревают, каждый раз отделяя пары от жидкости, подвергая последующей переработке жидкую фазу. Образующиеся фазы подвергают ректификации в ректификационных колоннах

Перегонка с однократным испарением и однократной ректификацией.

Рис. 3.5. |

Схема установки первичной перегонки нефти с однократным испарением и однократной ректификацией |

Подготовленная нефть подогревается в теплообменниках за счет продуктов установки и в печи и с температурой 330-340оС поступает в ректификационную колонну, где разделяется на светлые (бензин, керосин, дизельное топлива) и мазут, который отводится снизу.

Часть бензина из рефлюксной емкости идет в колонну как острое орошение.

Боковые погоны идут в отпарные колонки на верхние тарелки, под нижние тарелки подают водяной пар. В отпарных колонках регулируют температуру вспышки. Низкокипящие компоненты и водяной пар поступают назад в ректификационную колонну, а боковые погоны из отпарных колонок насосами прокачивают через теплообменники, холодильники и выводят с установки.

Преимущества данной схемы:

Компактность.

Простота.

Однократное испарение позволяет поддерживать низкую температуру на входе в колонну.

Недостатки:

Негибкость по сырью.

Повышение содержания низкокипящих компонентов сопровождается увеличением давления на выходе сырьевого насоса.

Для охлаждения (конденсации) дистиллятов дешевыми хладагентами необходимо поддерживать высокое давление, что отрицательно сказывается на четкости ректификации.

Допуск нефтей:

Содержание газа не более 1 %.

Содержание бензина не более 15 %.

Содержание светлых не более 45 %.

Примеры нефтей: Мангышлакская, Устьбалыкская, Арланская...

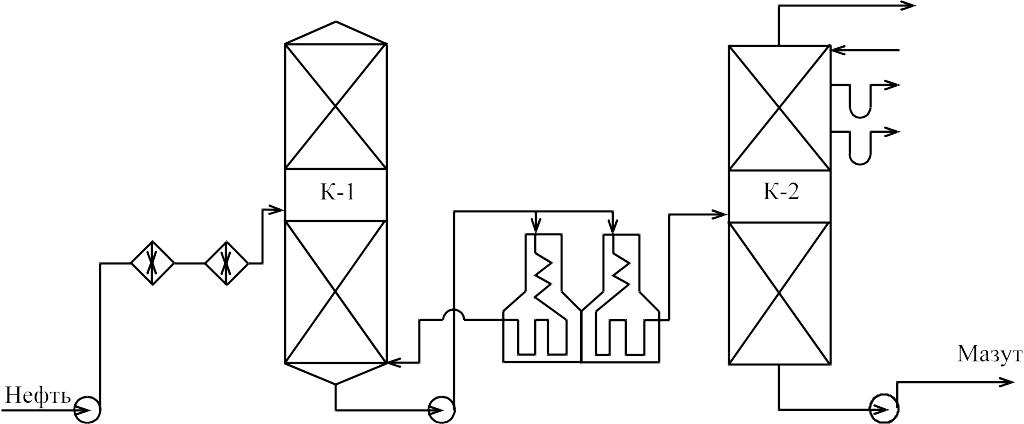

Схема с двукратным испарением и двукратной ректификацией.

Рис. 3.6. |

Схема установки первичной перегонки нефти с двукратным испарением и двукратной ректификацией |

Подготовленная нефть нагревается в теплообменниках до 180-240оС и поступает в колонну К-1, где от нефти отгоняется 50-60% бензина.

Отбензиненная нефть насосом прокачивается через печь и с температурой 330-380оС поступает в К-2. Часть ее используется как "горячая струя" в К-1. В К-2 получают тяжелый бензин, керосин, дизельное топливо и мазут.

Достоинства схемы.

Гибкость по сырью: отечественные типовые установки делались для переработки Ромашкинской нефти. Сейчас некоторые переведены на более легкие нефти.

Можно регулировать температуру.

Давление на выкиде сырьевого насоса и перепад далвления в трубах печи меньше.

Давление в К-1 0.35-0.5 МПа;

Давление в К-2 0.14-0.16 МПа.

Недостатки:

Установка некомпактна. В К-1 температура входа низка (180-240оС), отсюда велика доля жидкой фазы.

Количество дистиллята 5-15% на загрузку, трудно выделить четко дистиллят.

Для К-2. Температура входа выше, чем в предыдущей схеме (так как отведены легкие), расход топлива выше на 30%.

Допуск нефтей:

Содержание газа не более 2.2 %.

Содержание бензина не более 25 %.

Содержание светлых не более 60 %.

Примеры нефтей: Шаимская, Самотлорская (Зап. Сибирь), Туймазинская (Волго-Уральский бассейн).

Двукратное испарение и однократная ректификация.

Рис. 3.7. |

Схема установки первичной перегонки нефти с двукратным испарением и однократной ректификацией |

Достоинства:

Низкая температура подогрева сырья в печи.

Небольшой перепад давления.

Меньше металлоемкость.

Недостатки.

- Наличие сероводорода и HCl приводит к интенсивной коррозии верха К-2 и конденсационных аппаратов (коррозия не К-1, а К-2; К-2 более дорогая).

Допуск нефтей:

Содержание газа не более 1 %.

Содержание бензина не более 20 %.

Технологическая схема перегонки мазута до гудрона

Содержание асфальто-смолистых веществ в нефти достигает 20%. Все они концентрируются в мазуте. При t> 300оС начинается их деструкция, в результате чего ухудшается качество продуктов, получаемых из мазута.

Максимальная температура нагрева нефти 380оС, мазута - 425оС. Время пребывания мазута в зоне высоких температур не более 5 мин., гудрона - 2-5 мин.

Чтобы иметь необходимую долю отгона перегонку мазута ведут под вакуумом. Вакуумсоздающая аппаратура: барометрический конденсатор смешения, поверхностный конденсатор.

Чем больше число тарелок в колонне, тем больше давление в секции питания.

Тарелки: ситчатые, клапанные; ромбовидная регулярная насадка. В случае применения насадки давление в зоне питания ниже, можно не использовать водяной пар. Водяной пар подают в вакуумную колонну для снижения парциального давления углеводородов и снижения температуры кипения (2-3% на мазут). Недостатки подачи пара: удельный объем пара в 20 раз выше удельного объема паров углеводородов, то есть 40-50% объема паровой фазы в вакуумной колонне приходится на долю пара.

Материальный баланс установки

Материальный баланс установки составляется с учетом потенциального содержания фракций в нефти, с учетом отбора от потенциала, среднего пробега установки, потерь. Пример материального баланса установки ЭЛОУ-АВТ представлен в табл. 3.1.

Таблица 3.1.

Материальный баланс установки ЭЛОУ-АВТ

Продукт |

На нефть, % масс. |

Тысяч тонн в год |

Тонн в сутки (с учетом рабочих дней в году) |

кг/час |

Взято |

|

|

|

|

Нефть |

100.0 |

6000 |

6000000/330 |

6000000/(33024) |

Вода |

0.5 |

30 |

|

|

Всего: |

100.5 |

6030 |

|

|

Получено: |

|

|

|

|

Газ |

1 |

60 |

|

|

нк-62оС |

8 |

|

|

|

62-105оС |

10 |

|

|

|

105-140оС |

6 |

|

|

|

140-180оС |

8* |

|

|

|

180-350оС |

27 |

|

|

|

350-420оС |

10 |

|

|

|

420-500оС |

8 |

|

|

|

>500оС |

21.4 |

|

|

|

Вода |

0,5 |

|

|

|

Потери |

0,6 |

|

|

|

Итого: |

100,5 |

|

|

|

Отбор от потенциала:

бензин-0.99;

керосин - 0.98;

дизельное топливо - 0.9.

Масляные погоны

верхний - 0.8

нижний 0.7

Чем больше число продуктов, получаемых на блоке АТ, тем ниже отбор суммы светлых.

В "Нормах технологического проектирования предприятий (1985 г.) [ВНТП 81-85] для установок ЭЛОУ-АВТ показано 330 рабочих дней в году. Потери на установке составляют 0.6%.

Примечание: потенциальное содержание фракции 180-350оС в нефти =30%, фактический выход с учетом отбора от потенциала (0.9) составляет 300.9=27%.

Особенности размещения оборудования на установке ЭЛОУ-АВТ

Длина трубопроводов должна быть минимальна, чтобы свести к минимуму потери вещества, тепловые потери и расход железа.

Насосы размещаются на открытых площадках под постаментами конденсаторов и холодильников, что приводит к снижению взрывоопасности и снижает капитальные затраты.

ЭЛОУ |

Атмосферный блок |

Вакуумный блок |

Блок Стабилизации |

Блок вторичной перегонки |

Рис. 3.8. |

Схема установки ЭЛОУ - АВТ |

Почнем же братие многотрудное повествование о путях неисповедимых, приводящих нефть к богопротивному превращению в нефтепродукты.

Сырьевым насосом нефть прокачиваетс через теплообменники и с t=130-140оС поступает в электродегидраторы 1 и 2 ступеней. Нефть с содержанием воды не более 0.1 %, солей 5-10 мг/л, после Э2 нагревается в Т/О до 200-220оС и поступает в К-1 (Р=0.5 МПа, tверха=120оС, tниза=240оС, 5м, h=35 м, 24 клапанные тарелки). Сверху К-1 получают бензин Н.К.-85оС, который идет на стабилизацию в К-3. Снизу отбензиненная нефть насосом прокачивается через печи, где нагревается до 350-380оС. Часть возвращается в К-1 (горячая струя). Отбензиненная нефть поступает в К-2 (Р=0.15 МПа, tв=126оС, tн=340-360оС, 57м, h=52.5 м, 49 тарелок). Сверху К-2 получают фракцию 85-180оС, которую при необходимости подвергают стабилизации. Боковые погоны поступаеют на верхние тарелки отпарныхколонок (стриппинги), под нижние тарелки которых поступает водяной пар. В отпарных колоннах регулируется температура вспышки. В низ К-2 подают водяной пар. Мазут прокачивают через печь, после чего с t 400-420оС он поступает в вакуумную колонну К-8 (Ростат=8Кпа, tв=120-140оС, tн=370-390оС, 96.4 м, h=34 м, 23 тарелки). Боковым погоном выводят широкую фракцию 350-500оС. В случае топливного варианта это сырье каталитического крекинга. При топливно-масляном варианте получают несколько дистиллятов, например, 2 вакуумных погона. Широкая фракция после подогрева в печи поступает в во вторую вакуумную колонну, где боковыми погонами получают фракции 350-400оС, 420-500оС и >500оС (гудрон). Нестабильный бензин после подогрева идет в К-3 (Р=1.2МПа, tв=60оС, tн=180оС, 2.83.6 м, h=35 м, 40 тарелок). Сверху К-3 получают газы (С3, С4) снизу стабильный бензин , часть которого циркулирует через печь. Стабильный бензин можно подвергать вторичной перегонке.

Таблица 3.2.