- •Билет № 25, вопрос № 1 Техника для производства сыра

- •26.1. Характеристика сырья и продукции

- •Особенности технологии

- •Организация и принципы функционирования комплексов технологического оборудования

- •Комплекса технологического оборудования ипкс-0132

- •Техническая характеристика комплекса технологического оборудования я23-ока

- •Принципы эффективного управления производством

- •Билет № 25, вопрос № 2 Ведущее технологическое оборудование

- •Техническая характеристика сыродельной ванны марки д7-оса-1

- •Техническая характеристика сыроизготовителя я5-осж-1

- •Техническая характеристика отделителя я7-00-23

- •Техническая характеристика пресса е8-опд

- •Техническая характеристика парафинера ипкс-073-03

- •Инженерные расчеты

- •Новые технические решения технологических задач

- •Соостветствие условий созревния безопасному обслуживанию оборудования

- •Билет № 25, вопрос № 3 метод инверсии при конструировании

- •Объемные и энергетические потери в компрессоре холодильной установки

Соостветствие условий созревния безопасному обслуживанию оборудования

Безопасность эксплуатации оборудования зависит от правильности соблюдения условий микроклимата для созревания сыров. Особое внимание следует уделить микроклимату (температура воздуха, влажность), поскольку влажность в помещении для созревания сыров высокая, необходимо эксплуатировать оборудование во влагозащитном исполнении. При подключении машины к электросети, зануление машины должно быть произведено в соответствии с действующими правилами и нормами монтажа электроустановок и требованиями безопасности. Во время работы содержать рабочее место в чистоте и порядке, не загромождать проходы. Токоведущие части оборудования должны быть изолированы. Рабочий должен при работе соблюдать меры по ТБ и по необходимости применять средства индивидуальной защиты.

Для исключения попадания человека или частей его тела в опасную зону или попадания в рабочую зону опасных (травмирующих) предметов в условиях производства и на оборудования применяют следующие ограждения:

-ограждение движущихся частей машин и механизмов: сетки, щитки, барьеры;

-ограждение движущего инструмента не должно препятствовать наблюдению за местом обработки, должно быть быстросъемным, прочным.

Билет № 25, вопрос № 3 метод инверсии при конструировании

Иногда полезно использовать такой конструктивный прием, как метод инверсии (обращение функций, форм и расположения деталей), то есть бывает выгодно поменять детали ролями: ведущую деталь сделать ведомой, направляющую – направляемой, неподвижную – подвижной, наружный конус заменить внутренним, что дает определенную эффективность конструкции изделия (конструкция каждый раз приобретает новые свойства). Дело конструктора – взвесить преимущества и недостатки исходного и инвертированного варианта с учетом надежности, технологичности, удобства эксплуатации и выбрать наилучший из них. У опытного конструктора метод инвертирования является неотъемлемым инструментом мышления и значительно облегчает процесс поиска решений. В результате которых рождается рациональная конструкция.

Ниже приведены практические примеры применения метода инверсии.

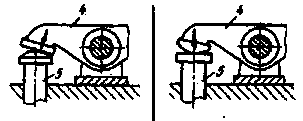

Привод толкателя

|

В схеме слева боек коромысла 4 плоский, тарелка толкателя 5 – сферическая; в схеме справа – наоборот. Инверсия устраняет поперечные нагрузки на толкатель. Боек можно выполнить цилиндрическим, что обеспечивает линейный контакт |

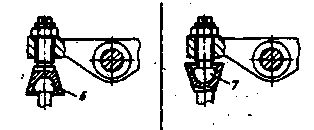

Привод коромысла

|

В схеме слева тяга выполнена со сферическим наконечником 6, в схеме справа сферическим выполнен боек 7 коромысла. Инверсия улучшает смазку соединения (масло, находящееся в полости привода, скапливается в чаше тяги) |

Направляющая

|

Схема справа выгоднее по условиям смазывания |

Объемные и энергетические потери в компрессоре холодильной установки

Действительные процессы, протекающие в компрессоре, в отличие от теоретических сопровождаются рядом потерь, вызываемых сопротивлением в клапанах, теплообменом между паром и стенками цилиндра, наличием вредного пространства в цилиндре, трением и другими причинами. В компрессорах различают объемные и энергетические потери.

Объемные потери в компрессоре

В действительном компрессоре поступление паров холодильного агента в рабочую полость цилиндра начинается не с начала хода всасывания, а несколько позже.

Происходит это из-за того, что во вредном пространстве цилиндра после нагнетания остается часть сжатых паров холодильного агента. Пока эти пары не расширятся во время следующего хода поршня до давления всасывания, всасывающий клапан не откроется и процесс всасывания не начнется.

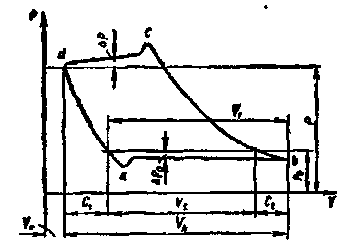

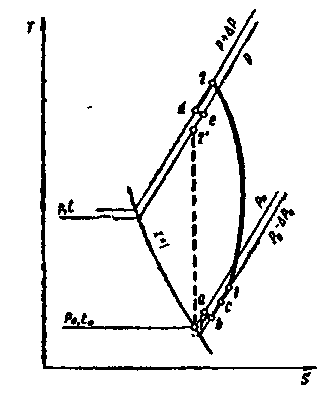

Рис. 1. Действительная индикаторная диаграмма поршневого компрессора

На рис. 1 показана действительная индикаторная диаграмма компрессора, на которой процесс расширения холодильного агента из вредного пространства изображен кривой d – а. представляющей собой политропу.

Точка а на диаграмме соответствует моменту открытия всасывающего клапана компрессора и началу процесса всасывания. Весь процесс всасывания изображается линией а – b, расположенной ниже линии р0 на величину р0 вследствие сопротивлений во всасывающем трубопроводе, клапанах и каналах.

Точка b характеризует конец процесса всасывания и начало процесса сжатия. Сжимается холодильный агент по политропе b – с до давления, превышающего давление конденсации p на величину р, равную гидравлическому сопротивлению в каналах, клапанах и нагнетательном трубопроводе. Точка с соответствует моменту открытия нагнетательного клапана. Линия с – d изображает процесс нагнетания.

Точка d показывает момент окончания процесса нагнетания и начало процесса расширения пара, оставшегося во вредном пространстве, т. е. момент, когда поршень занимает крайнее (в данном случае левое) положение.

Отрезок Vh пропорционален рабочему объему цилиндра, а отрезок V0 – объему вредного его пространства. Отрезок С1 пропорционален той части рабочего объема цилиндра, которая теряется из-за наличия вредного пространства, а отрезок С2 – части рабочего объема цилиндра, которая теряется из-за гидравлического сопротивления на стороне всасывания.

Величина объемных

потерь, обусловленных наличием вредного

пространства, зависит от его объема и

отношения давлений

![]() и учитывается коэффициентом с,

представляющим собой отношение объема

V1

к объему

Vh,

т.е.

и учитывается коэффициентом с,

представляющим собой отношение объема

V1

к объему

Vh,

т.е.

![]() .

.

Размер отрезка С2 зависит от величины сопротивлений па стороне всасывания компрессора. Сопротивления, в свою очередь, определяются конструкцией машины, условиями ее эксплуатации и свойствами холодильного агента. Этот вид объемных потерь учитывают при помощи коэффициента дросселирования др, представляющего собой отношение V2 к V1, то есть

![]() .

.

Практически коэффициент дросселирования близок к единице.

Помимо указанных на индикаторной диаграмме объемных потерь в действительной работе компрессора всегда имеются объемные потери от теплообмена между стенками цилиндра и паром холодильного агента.

Интенсивность теплообмена больше при засасывании я компрессор влажного пара, чем сухого. Кроме того, она зависит от отношения давлений и частоты вращения вала машины. Чем меньше это отношение и быстроходнее машина, тем меньше теплообмен в цилиндре.

Теплообмен в цилиндре компрессора влияет на процессы сжатия и расширения. Объемные потери от наличия теплообмена учитываются коэффициентом подогрева, который представляет собой отношение количества холодильного агента, действительно засасываемого в цилиндр, к количеству холодильного агента, которое компрессор мог бы засосать за то же время при отсутствии в цилиндре теплообмена. Так как при наличии теплообмена в цилиндре компрессора масса засасываемого холодильного агента уменьшается вследствие увеличения его удельного объема, то коэффициент подогрева можно выразить и как отношение удельных объемов паров холодильного агента в начале и в конце процесса всасывания.

В действительном компрессоре имеется еще один вид объемных потерь – потери через неплотности. Во время эксплуатации машины трудно добиться абсолютной плотности в клапанах и поршневом уплотнении, через которые вследствие разности давлений в разделяемых ими пространствах происходят утечки паров холодильного агента из рабочей полости цилиндра. Эти потери учитываются коэффициентом плотности пл, выражающим отношение количества холодильного агента, действительно подаваемого компрессором из испарителя в конденсатор, к количеству холодильного агента, которое он мог бы подать за то же время при абсолютном отсутствии в нем неплотностей.

Все объемные потери, имеющиеся в действительной работе компрессора, учитываются коэффициентом подачи . Коэффициентом подачи компрессора называется отношение действительно подаваемой им массы холодильного агента М к массе Мтеор, которую он мог бы подать за то же время при отсутствии всех объемных потерь

,

,

где M – действительная массовая производительность компрессора, кг/с;

Mтеор – теоретическая массовая производительность компрессора при отсутствии в нем всех объемных потерь, кг/с;

Vс – объем, описываемый поршнями компрессора, м3/с;

v1 – удельный объем паров холодильного агента на всасывании в компрессор, м3/кг;

V – действительная объемная производительность компрессора, соответствующая условиям всасывания, м3/с.

Поскольку коэффициент подачи отражает все объемные потери в компрессоре, он может быть выражен как произведение коэффициентов, учитывающих, отдельные виды объемных потерь, а именно

![]() .

.

Все условия, от которых зависят эти коэффициенты, влияют на коэффициент подачи. Значения коэффициентов подачи приводятся обычно в графиках для компрессоров различных типов в зависимости от отношения давлений.

Энергетические потери в компрессоре

При осуществлении действительного процесса в цилиндре компрессора расходуется больше энергии на сжатие 1 кг холодильного агента, чем это требуется теоретически. Разность затрат энергии в действительном и в теоретическом процессах называется энергетическими потерями.

Особенно сильное влияние на энергетические потери оказывают теплообмен в цилиндре и величина гидравлических сопротивлений во всасывающей и нагнетательной линиях компрессора. Чем интенсивнее теплообмен в цилиндре и чем больше гидравлические сопротивления во всасывающей и нагнетательной линиях компрессора, тем больше энергетические потери.

Рис. 2. Изображение в s, T-диаграмме действительного и

теоретического процессов в цилиндре поршневого компрессора

Об энергетических потерях в цилиндре компрессора в той или иной степени можно судить по действительной индикаторной диаграмме компрессора, а также сопоставляя действительный и теоретический процессы сжатия компрессором паров холодильного агента в s, T -диаграмме. На рис. 2 показаны схематически в s, T -диаграмме действительный и теоретический процесс сжатия холодильного агента от давления в испарителе (р0) до давления в конденсаторе (р). Теоретический процесс сжатия на этом рисунке изображен адиабатой 1’–2’, действительный процесс – кривой 1–2, значительно отличающейся от адиабаты. Действительный процесс сжатия протекает по политропе с переменным показателем n, зависящим от интенсивности теплообмена в цилиндре и направления потока тепла. В начале действительного процесса сжатия от горячих стенок цилиндра, нагретых в предыдущих процессах сжатия и нагнетания, тепло переходит к холодильному агенту. В этом случае показатель политропы n больше показателя адиабаты k, и политропа отклоняется вправо. На промежуточном этапе процесса сжатия температуры холодильного агента и стенок цилиндра выравниваются – показатель n снижается до показателя k и политропа имеет вид вертикальной линии. В конце процесса сжатия температура сжимаемого холодильного агента превышает температуру стенок цилиндра и тепло от него начинает переходить к стенкам цилиндра. Политропа при этом отклоняется влево, так как показатель ее становится меньше показателя адиабаты.

Отрезок 1’–а (см. рис. 2) изображает процесс подогрева холодильного агента во всасывающей полости компрессора, а–b – дросселирование во всасывающих клапанах, b–с – подогрев холодильного агента от стенок цилиндра, с–1 – процесс подогрева всасываемого холодильного агента при смешении с парами, оставшимися во вредном пространстве, 2–d – охлаждение нагнетаемого холодильного агента через стенки и крышку цилиндра и d–е – дросселирование холодильного агента в нагнетательном вентиле. Как видно, действительно затрачиваемое в цилиндре компрессора количество энергии на сжатие холодильного агента изображается большей площадью, чем в теоретическом случае. Следовательно, на осуществление действительного процесса сжатия компрессором паров холодильного агента затрачивается больше энергии, чем требуется теоретически.

Увеличение действительной затраты работы в цилиндре компрессора против теоретической, т. е. энергетические потери в цилиндре компрессора учитываются индикаторным коэффициентом полезного действия t этого компрессора.

Индикаторным коэффициентом полезного действия компрессора называется отношение теоретической мощности Nтеор к индикаторной мощности Nt действительного компрессора, т. е.

![]() .

.

Индикаторный коэффициент полезного действия зависит от характера рабочего процесса компрессора и определяется в основном теми же условиями, что и коэффициент подачи. Числовые его значения, так же как и значения коэффициентов подачи для различных типов машин, в зависимости от отношения давлений приводятся в виде графиков в справочной и учебной литературе.