- •Организация и принцип функционирования комплексов технологического оборудования

- •Билет № 6, вопрос № 2 Ведущее технологическое оборудование

- •Техническая характеристика установки бестарного хранения муки ухм-ф-9

- •Техническая характеристика дозатора-просеивателя муки вк-1007

- •Техническая характеристика тестомесильной машины тмм-1м

- •Техническая характеристика тестоделительной машины а2-хпо/5

- •Техническая характеристика тестоокруглительной машины а2-хпо/6

- •Техническая характеристика шкафа предварительной расстойки иэт-75-и1

- •Техническая характеристика формующей машины хпо/9

- •Техническая характеристика машины для формования рогаликов а2-хпо/7

- •Техническая характеристика шкафа окончательной расстойки иэт-76-и1

- •Хлебопекарной печи р3-хпи с электрообогревом

- •Инженерные расчеты

- •Новые технические решения технологических задач

- •Мероприятия по технике безопасности

- •Билет № 6, вопрос № 3 ремонт деталей соединений

- •Уравновешивание сил инерции пищевых машин и автоматов

- •Вязкость продуктов

Мероприятия по технике безопасности

На пекарне возникает опасность травмирования обслуживающего персонала при нарушении правил техники безопасности. При использовании электрических установок возникает опасность поражения электрическим током. Перемещение муки в производственных помещениях сопровождается значительными выделениями пыли. Превышение ее ПДК в СН- 245-71 ( 2,6 м3/м3) может привести к продолжительным заболеваниям. Повышение концентрации пыли более 10…15 г/м3 при наличии источника искрения может привести к взрыву.

,При брожении теста выделяется диоксид углерода. ПДК составляет 0,59, при превышении ПДК выше 60…75% может привести к летальному исходу.

При обслуживании тестомесильной машины должны быть установлены ограждения и предусмотрена их блокировка с электродвигателем.

В тесторазделочном отделении у рабочих мест должно быть обеспечено хорошее освещение. Все электродвигатели должны быть заземлены, а их движущиеся части закрыты защитным кожухом. В пекарном зале в связи со значительными тепловыделениями в окружающую среду необходимо уделить внимание работе вентиляции.

В печном отделении во избежание ожогов и отравления газом не находитесь без необходимости около газопроводов, нагревательных путей, ацетиленовых аппаратов и других устройств, где возможно выделение газа. Не находиться и не производить работу в газоопасных местах без разрешения газовой службы. Производить работу вблизи газопровода и других газоопасных местах.

Билет № 6, вопрос № 3 ремонт деталей соединений

Ремонт деталей болтовых и шпилечных соединений

В резьбовых соединениях наиболее часто встречаются следующие виды износа:

1) износ резьбы в соединениях с частым относительным перемещением элементов, например ходовые и нажимные винты и часто отвертываемые винты и гайки;

2) смятие рабочих поверхностей резьбы под действием рабочих нагрузок и усилий затяжки;

3) удлинение стержня болта с изменением шага резьбы под действием осевых рабочих нагрузок или усилий затяжки;

4) износ или смятие простых шайб и поломка или ослабление пружинных шайб.

В часто разбираемых крепежных резьбовых соединениях изнашиваются, кроме зубьев, также грани болтов и гаек вследствие применения гаечных ключей несоответствующих размеров.

При ремонте все поврежденные гайки, как правило, заменяют новыми; исключение допускается только для гаек, имеющих слегка смятые грани, которые при ремонте можно запилить. Если у винтов или болтов соединяемых деталей смяты грани головки, сорвана резьба или изношены стержни, то при таких дефектах их не ремонтируют, а заменяют новыми. Ходовые и нажимные винты грузоподъемных механизмов с вытянутым или сжатым шагом исправляют путем прорезания резьбы.

При расположении в крупных деталях шпилек, стопорных винтов и т.п. резьбовых элементов малых диаметров ремонту подвергаются только отверстия, а шпильки и винты заменяют новыми.

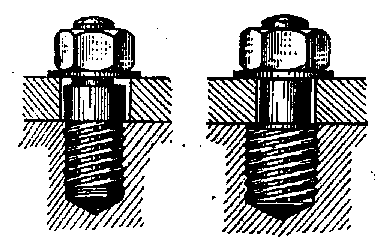

Восстановить сорванную или изношенную резьбу в мелких отверстиях, как правило, не удается. Обычно в таких случаях рассверливают отверстие под резьбу следующего большего диаметра и нарезают новую резьбу, а болты или винты ставят новые с резьбой, соответствующей увеличенному размеру отверстия. После рассверливания отверстия в корпусе и нарезания в нем новой резьбы целесообразно ставить ступенчатые шпильки с новой резьбой (большего размера) для завертывания в корпусе и с нормальным диаметром резьбы для завинчивания гаек (рис. 1).

Если необходимо восстановить резьбу в нескольких отверстиях или гнездах, связанных между собой определенными расстояниями, то сверление отверстий под резьбу производят по кондуктору. Во многих случаях отверстия с изношенной резьбой можно рассверливать и ставить резьбовые втулки с резьбой нормального (прежнего) размера. Таким способом можно намного увеличить срок службы сложных деталей.

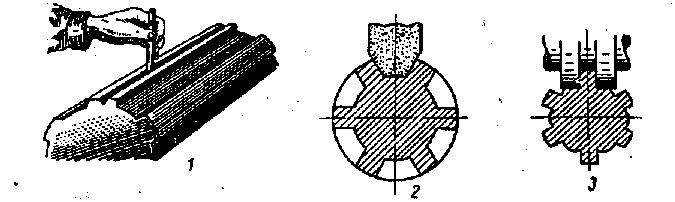

Рис. 1 Ступенчатые шпильки

|

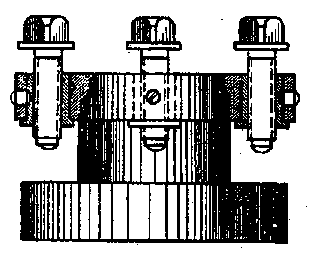

Рис. 2 Резцовая головка со сменными резьбовыми втулками под винты |

Наружный диаметр втулки подбирают с таким расчетом, чтобы оставшаяся после нарезания внутренней резьбы толщина стенок была не менее 3 мм. Для надежного закрепления втулки делаются с буртиками на одном конце (рис. 2), а для предупреждения провертывания их в отверстиях корпуса ставят винты с упором во втулку или винты, завернутые наполовину в корпус и наполовину во втулку.

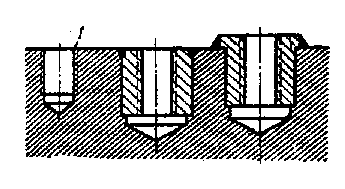

Рис. 3 Восстановление резьбы в отверстиях: 1 – изношенная резьба

|

Рис. 4 Восстановление резьбы посадкой бандажа |

Для восстановления резьбовых отверстий в крупных деталях (рис. 3) и при ремонте деталей с резьбой большого диаметра (рис. 4) срезают старую резьбу и устанавливают втулку или бандаж с вновь изготовленной резьбой. Крепление вновь изготовленных деталей к основной старой детали производится резьбой или дуговой электросваркой.

Все поврежденные простые и пружинные шайбы при ремонте заменяют новыми.

Ремонт деталей шпоночных и шлицевых соединений

У шпоночных соединений наиболее часто встречаются следующие виды износа и повреждений:

1) повреждение рабочих поверхностей, граней или головок;

2) срез шпонок под действием сверхдопустимых крутящих моментов;

3) смятие или выкрашивание рабочих поверхностей шпоночных канавок;

4) износ шпоночных канавок по длине в соединениях со скользящей шпонкой.

Поврежденные шпонки (изогнутые, с поврежденными рабочими поверхностями, углами, головками, со слабой посадкой) заменяют новыми. Для восстановления шпоночных канавок на валах рабочие поверхности шпоночной канавки наплавляют и обрабатывают или делают шпоночную канавку на новом месте. Обработка или изготовление новых канавок на валах производится на горизонтально- и вертикально-фрезерных станках дисковыми и пальцевыми фрезами. При отсутствии таких станков канавки вырубают крейцмейселем и затем зачищают напильником. Перед вырубкой для ускорения и облегчения работы необходимо высверливать основную массу металла, подлежащую удалению.

Шпоночные канавки на новом месте делают в случаях значительного износа и разрушений канавок, т.е. когда восстановление их ранее указанными способами невозможно, но по условиям прочности можно допустить ослабление сечения вала изготовлением еще одной канавки. Новые канавки относительно старых располагают под углом 90, 135 или 180°.

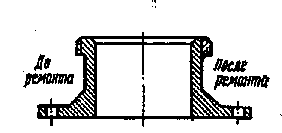

При восстановлении шпоночных канавок в ступицах их распиливают до большего размера или делают канавку на новом месте. Изготовление шпоночной канавки на новом месте производят на долбежных, поперечно-строгальных или протяжных станках. Если в результате восстановления шпоночные канавки вала и отверстия будут иметь различную ширину, то применяют ступенчатые шпонки, специально изготовляемые по размерам восстановленных канавок. При этом ступени шпонки должны быть расположены строго симметрично (рис. 5).

Рис. 5 Ступенчатая шпонка

В шлицевых соединениях наиболее часто встречаются следующие виды износа:

1) износ рабочих поверхностей шлицев от перемещения ступицы по валу при скользящих шлицевых соединениях;

2) смятие рабочих поверхностей шлицев в результате действия на соединение сверхдопустимых крутящих моментов;

3) выкрашивание рабочих поверхностей шлицев под воздействием случайно возникающих динамических нагрузок.

Ремонт шлицев производится с припуском на обработку в 2…2,5 мм. Наваренный вал обтачивают до требуемого диаметра, а на торцах шлицев подрезают наплывы и снимают фаски. Затем шлицы обрабатывают на фрезерном станке.

Ремонт шлицев способом раздачи (чеканки) заключается в следующем. Шлицы отжигают, применяя местный нагрев, а затем по середине на всю длину раздают их затупленным зубилом вручную при помощи молотка (рис. 6) или при помощи оправки 1, если требуется раздать шлицы в отверстиях. После насечки ширина увеличивается на 0,5…1,0 мм, что позволяет добиться требуемой скользящей посадки в шлицевом отверстии. При одностороннем износе раздачу производят по краю изношенной поверхности. Для большего увеличения размера раздачу шлицев производят по второму краю выступа. После разделки полученные канавки заваривают электросваркой, а шлицы шлифуют на плоскошлифовальных станках 2 или производят их фрезерование с последующей калибровкой путем протягивания на прессе.

Рис. 6 Способы ремонта и обработки шлицев

При больших износах шлицы заваривают сплошь или наплавляют только боковые их поверхности, а затем их протачивают и фрезеруют (см. фиг. 3 на рис. 6). После этого производят поверхностную закалку ацетиленокислородным пламенем или токами высокой частоты, а затем шлицы шлифуют.

Ремонт деталей с заклепочными, сварными и паяными соединениями

Заклепочные соединения. В заклепочных соединениях наиболее часто встречаются следующие неисправности: 1) ослабление заклепок; 2) погнутость стержней; 3) срез головок; 4) повреждение заклепочных отверстий.

При этих неисправностях во время ремонта заклепочные швы надо осмотреть и простукать; при простукивании звук должен быть чистым. Дребезжащий или глухой звук указывает на ослабление заклепок.

В герметических шовных заклепочных соединениях из-за высокой температуры, напряжений и разъедания головок заклепок швы теряют необходимую плотность, а в листах у заклепочных отверстий появляются трещины. Неплотность заклепочных швов устанавливают осмотром или гидравлическим испытанием. У неисправных заклепок при ремонте срубают головки и бородком выбивают заклепки из отверстия; при этом лучше сначала разрубить головку заклепки на части, а затем срубить головку по частям. Можно также неисправные заклепки высверлить.

После удаления заклепок отверстия поврежденные и с трещинами в теле детали, рассверливают и «проходят разверткой». Также развертывают и несовпадающие отверстия. В обоих случаях ставят заклепки соответственно увеличенному диаметру. При постановке новых заклепок необходимо добиваться плотного прилегания склепываемых деталей одна к другой. Плотность прилегания, например листов, создается путем их стяжки.

Заклепочные швы бачков из стали толщиной 4 мм и больше можно после склепывания уплотнять чеканкой. После расклепывания заклепок им придается правильная форма при помощи обжимки.

Сварные и паяные соединения. Поврежденные сварные и паяные соединения исправляют путем подваривания и пайки. Отремонтированные сварные соединения не должны иметь непроваренных, подрезанных, пористых швов и швов, имеющих шлаковые включения и трещины. Указанные дефекты должны быть устранены путем вырубки шва и наложения нового.