- •Техника для производства растительного масла

- •Характеристика сырья и продукции

- •Особенности технологии

- •Организация и принципы функционирования комплексов технологического оборудования

- •Особенности организации производства в различных правовых формах предприятия

- •Ведущее технологическое оборудование

- •Масса, кг 490.

- •Инженерные расчеты

- •Новые технические решения технологических задач

- •Диагностическое прогнозирование технического состояния оборудования

- •Прогнозирование технического состояния

- •Процессы изменения состояния объектов

- •Развитие технологического потока

- •ЭлеКтрИческие свойства пищевых продуктов

Диагностическое прогнозирование технического состояния оборудования

Техническая диагностика изучает методы получения и оценки диагностической информации, диагностические модели и алгоритмы принятия решений. Целью технической диагностики является повышение надёжности и ресурса долговечности технических систем.

Надёжность – свойство объекта выполнять заданные функции при постоянстве эксплуатационных показателей в заданных пределах в течение требуемого промежутка времени.

Как известно, наиболее важным показателем надёжности является отсутствие отказов во время функционирования (работы) технической системы. Отказ рабочих органов машин, например, роторного типа, работающих при высоких скоростях или энергетических установок при работе под нагрузкой может привести к тяжёлым последствиям.

Техническая диагностика благодаря раннему обнаружению дефектов и неисправностей позволяет устранить подобные отказы в процессе технического обслуживания, что повышает надёжность и эффективность эксплуатации технических систем ответственного назначения по реальному состоянию (3 варианта эксплуатации).

При эксплуатации по реальному состоянию каждый объект эксплуатируется до определённого состояния в соответствии с рекомендациями системы технической диагностики. Эксплуатация по реальному техническому состоянию может принести выгоду, эквивалентную стоимости 30% общего парка машин.

Техническую диагностику иногда называют безразборной, то есть диагностикой, в принципе осуществляемой без разборки изделия (на базе не неразрушающих методов контроля и диагностирования).

Прогнозирование технического состояния

Цена отказа технических объектов может быть очень высокой (крупные аварии, разрушения, жертвы), поэтому мероприятия, связанные с предотвращением отказов на основе прогнозирования технического состояния, имеют большое значение, так как прогнозирование способствует созданию долговечных технических объектов.

С помощью прогнозирования на требуемый интервал времени вперёд можно ускоренно оценить работоспособность и сроки службы технических объектов (т.е. появляется возможность более рациональной эксплуатации машин по реальному техническому состоянию, а не по ресурсу), а также можно сократить период разработки изделий за счёт сокращения методами прогнозирования сроков продолжительных производственных испытаний.

Задача прогнозирования состояния работоспособности в общем случае заключается в следующем: по результатам диагностирования (или контроля, мониторинга) объекта в предшествующие моменты времени необходимо оценить его работоспособность в последующие периоды функционирования.

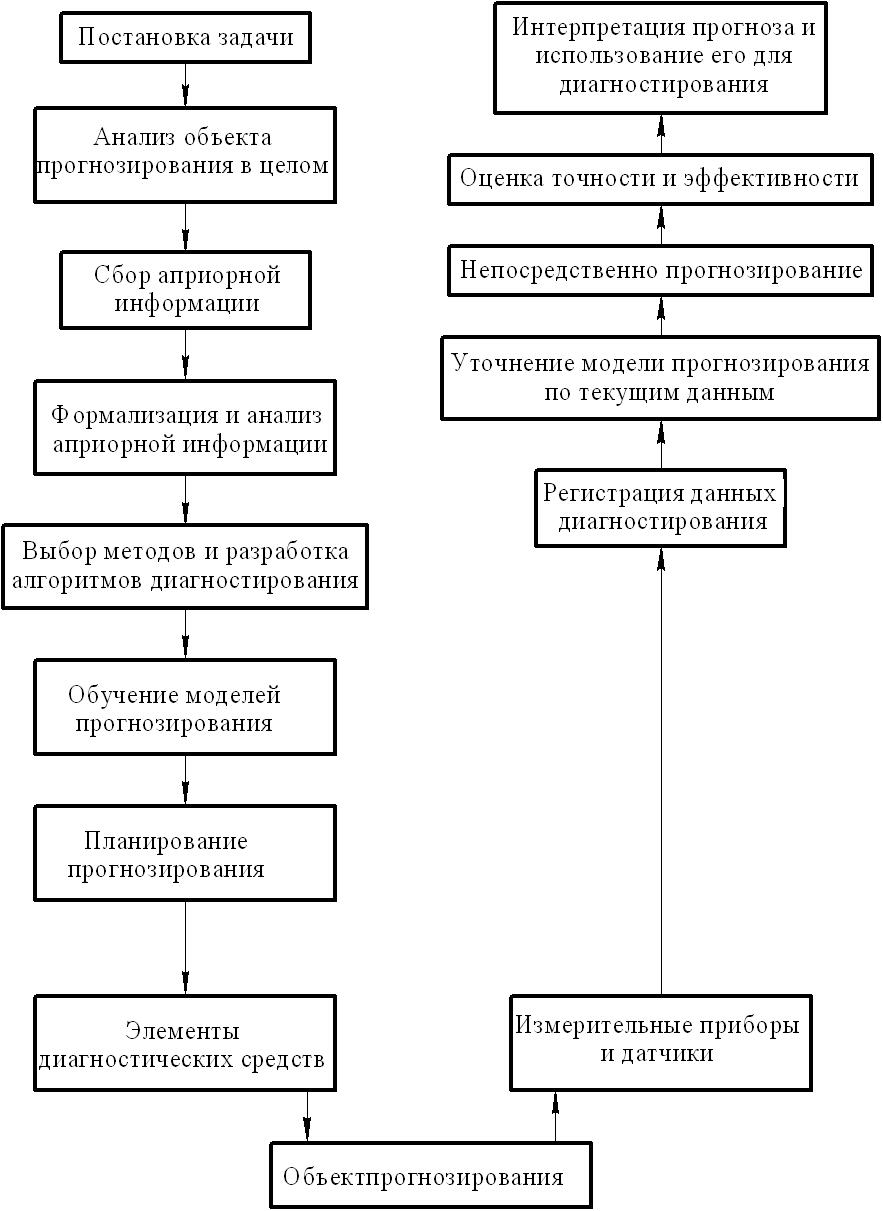

Для решения этой задачи составляется процедурная модель процесса прогнозирования, которая содержит три наиболее общих этапа: ретроспектирование, диагностирование и прогнозирование.

Процедурная модель процесс прогнозирования

Таким образом, содержание этапов процедурной модели состоит в анализе прошлого, определении настоящего и оценки будущего. Задача прогнозирования требует оценки точности получаемых результатов и эффективности прогнозирования для оценки долглвечности машин.

Назначение некоторых этапов процедурной модели рассмотрим более подробно.

Обучение моделей прогнозирования по априорной информации требует проверки работы алгоритма по известным аналогичным процессам изменения состояния машины, т.е. осуществляется проверка на адекватность по имеющимся достоверным данным, характеризующим те или иные конкретные процессы изменения технического состояния ОД. Это позволяет проверить – действительно ли выбранный метод наилучший, и осуществить в случае необходимости корректировку вычислительного алгоритма.

Планирование- процедура прогнозирования заключается в выборе плана проведения диагностирования (т.е. выборе временных интервалов, числа измерений, характеризующих оперативность проведения процесса, определяющих требуемый интервал времени прогнозирования и т.д.).

Элементы диагностических средств и измерительные приборы включают в себя

методику тестового или рабочего диагностирования, обеспечение требуемой степени полноты и глубины поиска возможных неисправностей и т.д.;

ТСД для измерения, анализа и передачи информации, которые в совокупности позволяют оценить состояние машины с необходимой точностью.