- •Характеристика сырья и продукции

- •Особенности технологии

- •Организация и принципы функционирования комплексов технологического оборудования

- •Диверсификация малых предприятий

- •Ведущее технологическое оборудование

- •Техническая характеристика машины для отделения плодоножек фирмы «Herbert»

- •Техническая характеристика протирочной машины 1пз1

- •Техническая характеристика гидравлического горизонтального корзиночного пресса «Bucher hp»

- •Техническая характеристика деаэратора-пастеризатора дпу

- •Инженерные расчеты

- •Новые технические решения технологических задач

- •Правила включения электроприводов

- •Укрепление отверстий в оболочках

- •Узлы сопряжения оболочек

- •Электрофизические свойства пищевых продуктов

Новые технические решения технологических задач

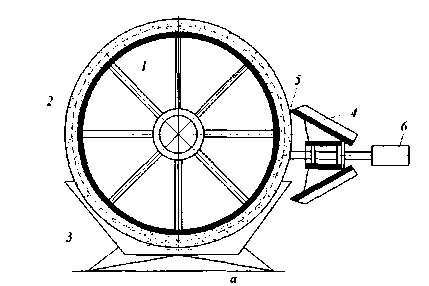

Барабанный вакуум-фильтр (а.с. № 1674904, В01 D33/06) (рис 2.5 а, б) состоит из вращающегося барабана 1 с нанесенным на его поверхность намывным слоем вспомогательного фильтрующего материала 2, корыта 3, специального сегментного ножа 4 с сегментным режущим элементом 5 и механизмом 6 микрометрической подачи. Наружная поверхность барабана 1 выполнена го пористого материала и представляет собой одно- или многоходовую винтовую поверхность.

Намывной слой 2 повторяет поверхность барабана, что достигается с помощью специального сегментного ножа 4, который выполнен в виде бесконечной цепи с сегментным режущим элементом 5.

Фильтр работает следующим образом. Разделяемая суспензия заливается в корыто 3 вакуум-фильтра. При вращении барабана с намытым на него слоем вспомогательного фильтрующего материала 2 часть его поверхности погружается в фильтруемую суспензию, вследствие чего за счет вакуума, создаваемого внутри барабана, фильтрат проходит через фильтрующий слой, а взвешенные частицы осаждаются на нем.

При этом образование профильной поверхности вспомогательного фильтрующего материала, идентичной поверхности барабана может происходить как в процессе намывки вспомогательного фильтрующего материала, так и в начальный период процесса фильтрации суспензии.

|

|

Рис. 2.5. Барабанный вакуум-фильтр

По мере вращения барабана режущие кромки сегментных элементов 5 ножа 4 перемещаются параллельно оси барабана, копируя профиль его наружной поверхности, и одновременно перпендикулярно оси барабана, обеспечивая срезание слоя осадка и обновление фильтрующей поверхности.

Барабанный вакуум-фильтр отличается тем, что с целью увеличения производительности, снижения материалоемкости фильтра и эксплуатационных затрат, наружная поверхность барабана выполнена в виде одно- илимногоходовой винтовой поверхности, а нож выполнен в виде бесконечной цепи с сегментными режущими элементами, перемещающимися параллельно и перпендикулярно оси барабана.

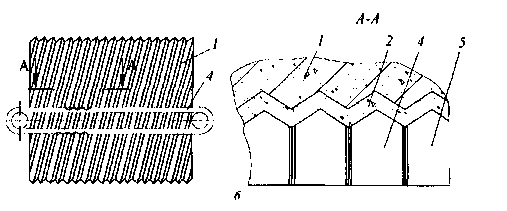

Устройство для тепловой обработки жидких пищевых продуктов (пат. РФ № 2088121, А23 L3/005, А23 С3/02) содержит полый цилиндрический корпус 1 (рис. 2.6, а) с системой термостатирования, включающей нагревательный элемент 2 и блок 3 (рис. 2.6, б) коррекции мощности, входным 4 и выходным 5 патрубками. В корпусе 1 коаксиально установлен полый цилиндрический обтекатель 6 с отверстием 7 и винтовым пазом 8 на боковой поверхности.

В пазу 8 (рис. 2.6, б) установлен эластичный шнур 9, образующий в зазоре между внутренней поверхностью корпуса 1 и цилиндрическим обтекателем 6 винтовой канал 10. На внешней поверхности обтекателя 6 в винтовом канале 10 выполнены обтекаемые выступы 11 с высотой 0,2...0,7 ширины зазора H между внешней поверхностью обтекателя 6 и внутренней поверхностью корпуса 1. Гребни выступов 11 перпендикулярны каналу 10. Входной 4 и выходной 5 патрубки корпуса 1 выполнены в нем со стороны, противоположной размещению отверстия 7 в обтекателе 6 На выходном патрубке 5 установлен регулируемый дроссельный вентиль 12, а перед ним на выходе обтекателя 6 – датчик давления 13, соединенный с входом регулируемого дроссельного вентиля 12 через аналоговый преобразователь 14 На входном патрубке 4 установлен расходомер 15, соединенный с блоком 3 коррекции мощности системы термостатирования.

Устройство работает следующим образом. Обрабатываемый жидкий пищевой продукт через патрубок 4 в зазор между внутренней поверхностью корпуса 1 и внешней поверхностью обтекателя 6, в котором он перемешается снизу вверх по винтовому каналу 10, образованному установленным в пазу 8 упругим шнуром 9. Нагреватель 2 через корпус 1 нагревает продукт до температуры обработки. Образование пристенного ламинарного слоя потока продукта и его пригорание та внутренней поверхности обогреваемого нагревателем 2 корпуса 1 исключено турбулизирующим воздействием выступов 11 на внешней поверхности обтекателя б в канале 10. Нагретый продукт через отверстие 8 в верхней части устройства поступает в полость обтекателя 6, по которой стекает вниз, отдавая тепловую энергию через обтекатель 6 потоку нагреваемого продукта в канале 10. Из полости обтекателя 6 продукт поступает в выходной патрубок 5 и через регулируемый дроссельный вентиль 12 удаляется из устройства, охлаждаясь за счет адиабатного расширения за дроссельным вентилем 12. Необходимое для создания щадящего температурного режима и сохранения термолабильных составляющих продукта давление создается регулируемым дроссельным вентилем 12 и автоматически поддерживается независимо от колебаний производительности и давления подающих устройств и изменения реологических характеристик продукта выработкой командного сигнала датчиком 13 давления, установленным на выходе из обтекателя 6 у выходного патрубка 5, на изменение выходного сечения дроссельного вентиля 12, передаваемого на вход последнего через аналоговый преобразователь 14. Одновременно при колебании производительности подающих устройств и изменении реологических характеристик продукта расходомер 15, установленный на входном патрубке 4, подает сиг нал на блок 3 коррекции мощности системы термостатирования, изменяющий количество электричества, подаваемое на нагреватель 2 до выхода системы термостатирования из равновесного состояния, что позволяет избежать локального перегрева или переохлаждения потока обрабатываемого продукта и сохранить его термолабильные составляющие, а также не допустить повышения обсемененности.

Устройство для тепловой обработки жидких пищевых продуктов отличается тем, что на внутренней поверхности корпуса или внешней поверхности обтекателя в винтовом канале выполнены обтекаемые выступы, гребни которых перпендикулярны винтовому каналу и по высоте не превосходят ширины зазора, выходной патрубок сообщен с внутренней полостью обтекателя и выполнен в корпусе со стороны входного патрубка и противоположной отверстию обтекателя.