- •1. Цели и задачи расчетно-графической работы

- •2. Содержание и рекомендации к выполнению расчетно-графической работы

- •3. Основные положения, термины и определения

- •3.1. Резьбовые соединения и их детали

- •3.2. Шпоночные соединения

- •3.3. Детали зубчатых передач

- •4. Чертежи деталей

- •4.1. Изображение детали

- •4.2. Нанесение размеров

- •4.3. Обозначение параметров шероховатости поверхностей

- •4.4. Чертеж вала

- •2 Отб. Центр. В 3,15 гост 14034-74

- •4.5. Чертеж цилиндрического зубчатого колеса

- •4.6. Чертеж литой детали

- •5. Особенности оформления сборочного чертежа

- •6. Основные правила составления спецификации

2 Отб. Центр. В 3,15 гост 14034-74

В учебных целях центровое отверстие правого торца изображено на местном разрезе принятой в стандарте геометрической формы и размеров, без условностей.

17Центровые отверстия - специальные отверстия (гнезда) с конусом в 60', высверливаемые в торцовых поверхностях деталей машин, обрабатываемых в центрах.

18Торец детали - поверхность, ограничивающая боковую поверхность вращения тела.

Кроме изображений на учебном чертеже вала нанесены размеры и параметры шероховатости поверхностей.

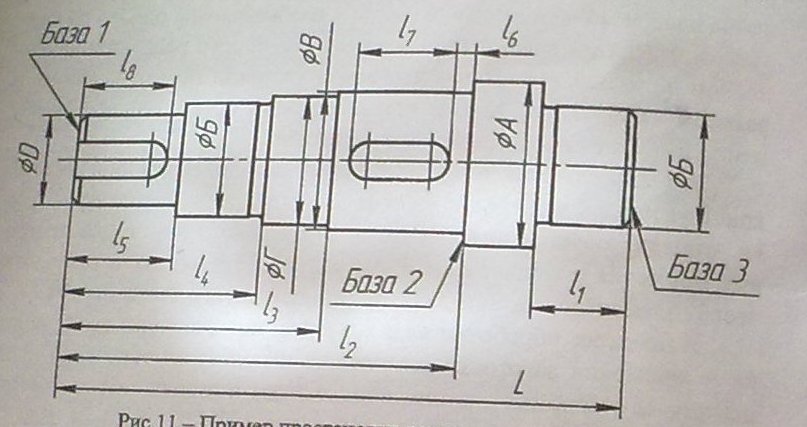

В процессе изготовления и контроля вала все размеры легко контролировать от технологических баз, в качестве которых используются крайние торцовые плоскости. На рис.11 показан пример нанесения размеров на чертеже вала, отмечены основные базы 1 и 2 и вспомогательная база 3.

Рис.11 - Пример простановки размеров на чертеже вала

Основной размерной базой 1 выбрана поверхность левого торца вала. От нее показан координатный способ простановки размеров l2, l3, l4, l5, l8 от одной базы. Этим обеспечивается точность расстояний между элементами вала. От базы 3 (правый торец) нанесен размер l1. Положение шпоночного паза в средней части вала определяется относительно вспомогательной базы 2 (левый торец буртика) размером l6. База 2 ориентирована относительно основной базы 1 размером l2. Размеры l6 и l7 (длина шпоночного паза) проставлены цепочкой. Отметим, сочетание цепного и координированного способов простановки размеров представляет комбинированный способ. При этом технологическая база (3) и конструкторская база совпадают.

Сопряженными размерами являются: ØА, ØБ, ØВ, ØГ, ØD, все размеры шпоночных пазов.

Перечислим размеры и их значения:

А - диаметр вала под кольцо уплотнительное (указан в прил.1);

Б - диаметр вала под подшипники (указан в прил.1);

В - диаметр вала под колесо зубчатое (указан в прил. 1);

Г- диаметр вала под распорное кольцо, внешний диаметр кольца равен ØА, внутренний ØГ должен быть:

ØБ <Ø Г <ØВ;

Размер кольца по длине должен обеспечивать надежное фиксирование колеса, его определяют по месту установки.

ØD диаметр входного цилиндрического конца (первой ступени) вала по ГОСТ 12080 - 66, в соответствии с вариантом задания может быть равен:

Ø20 мм, при длине l5=36 мм;

Ø25 мм, l5=42 мм;

Ø28 мм, l5=42 мм;

l6 - рекомендуется 3...5 мм (для всех вариантов задания);

l1 = E + (3...5 мм),

где Е - ширина подшипника по ГОСТ;

l2 - l3 = LCT - (2...5мм),

где LCT - длина ступицы колеса (см. подраздел 4.5);

l4= l5 +(Е + 5),

где Е - ширина подшипника по ГОСТ;

l7 , l8- длины шпоночных пазов на валу (вид шпонок указан в варианте задания прил.1; подбор размеров шпонок, пазов под них на валу выполняют по указаниям подраздела 3.2 и справочным данным в зависимости от диаметра вала).

Прочие размеры рассчитывают в процессе выполнения задания с учетом размеров, заданных в варианте задания:

L - длина вала, может быть равна 175... 195 мм в зависимости от варианта задания (возможны незначительные отклонения);

Длину ступеней вала с диаметрами ØА и ØГ назначаем одинаковой и определяем ёе исходя из рекомендованного размера длины вала 175... 195 мм за вычетом всех известных длин ступеней вала.

Окончательно длину ступеней вала с диаметрами ØА и ØВ подбирают при выполнении сборочного чертежа.

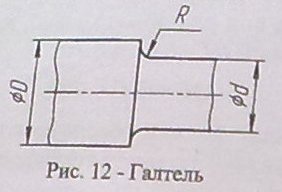

На участках переходов ступенчатых валов применяют галтели19 для облегчения обработки, снижения концентрации напряжений и т.п. (рис.12). Радиус галтели должен быть меньше радиуса закругления или размера фаски насаживаемой детали.

Значение радиуса галтели выбирается из следующего ряда: 0,8; 1,4; 1,6; 2,0; 2,5; 3,0; 3,5; 4,0; 5,0 мм [8].

Размеры фасок20 вала выбирают из стандартных величин: 0,2; 0,5; 0,8; 1; 1,2; 1,6; 2; 2,5; 3; 4; 5 мм в зависимости от диаметра вала [8]. Фаски обычно выполняют под углом 45°.

Для некоторых элементов вала заданы повышенные требования к шероховатости поверхностей, что характерно для наиболее ответственных элементов детали с сопрягаемыми поверхностями. Например, цилиндрические поверхности вала под подшипники шлифуют.

Переходные участки вала, расположенные между двумя ступенями разных диаметров, где заплечики21 используют для упора подшипников, имеют канавку для выхода шлифовального круга. Форма и размеры канавки выбирают по ГОСТ 8820-69 в зависимости от диаметра шлифуемой поверхности [7, 8]. Следует заметать, что ширина этой канавки входит в общую длину ступени вала, на которой она выполнена.

Рекомендации по нанесению параметров шероховатости даны в подразделе 4.3 методических указаний и на примере рис. 18 в прил. 2.

19Галтель - криволинейная поверхность плавного перехода от меньшего сечения вала к плоской части заплечика.

20Фаска вала - это скошенная часть боковой поверхности у торца вала, заплечика вала.

21Буртик - кольцевое утолщение вала, составляющее с ним одно целое. Буртики препятствуют продольному перемещению вала. Плоские поверхности буртика называются заплечиками.