- •1. Цели и задачи расчетно-графической работы

- •2. Содержание и рекомендации к выполнению расчетно-графической работы

- •3. Основные положения, термины и определения

- •3.1. Резьбовые соединения и их детали

- •3.2. Шпоночные соединения

- •3.3. Детали зубчатых передач

- •4. Чертежи деталей

- •4.1. Изображение детали

- •4.2. Нанесение размеров

- •4.3. Обозначение параметров шероховатости поверхностей

- •4.4. Чертеж вала

- •2 Отб. Центр. В 3,15 гост 14034-74

- •4.5. Чертеж цилиндрического зубчатого колеса

- •4.6. Чертеж литой детали

- •5. Особенности оформления сборочного чертежа

- •6. Основные правила составления спецификации

4.2. Нанесение размеров

Величина изделия и его элементов определяется размерами, нанесенными на чертеже. Правила нанесения размеров на чертежах определены ГОСТ 2.307-68 и ГОСТ 2.109-73, подробно рассмотрены в учебной литературе [1,5].

Для правильной простановки размеров необходимо решить основные вопросы:

а) какие размеры проставить на чертеже, чтобы для каждого элемента детали они были заданы не только геометрически полно, технологически грамотно, но и согласованы с производственным процессом изготовления детали?

б) какие размеры на чертеже детали необходимо согласовать с характером и точностью сопряжений данной детали с другими?

в) как нанести уже назначенные размеры на чертеже, чтобы при чтении они были понятны исполнителям?

10Элементом детали называется часть детали, имеющая определенное назначение.

Решение этих вопросов требует знаний основ конструирования н технологии машиностроения и является достаточно сложной задачей для студентов на этапе изучепия курса инженерной графики. Тем не менее, когда студент отчетливо определяет форму детали в целом, взаимное расположение ее элементов и хорошо усвоил правила нанесения размеров по ГОСТ 2.307-68, он может правильно нанести размеры на чертежах изделий.

Для пояснения этих вопросов кратко напомним некоторые основные понятия н определения, относящиеся к теме.

1. Размеры отдельных элементов детали. При задании размеров детали необходимо мысленно деталь разбить на простые геометрические элементы (тела), образующие форму детали. Эта задача решается успешнее в том случае, если нанесение геометрических размеров согласуется с последовательностью построения на чертеже. При этом необходимо контролировать, чтобы каждый геометрический элемент детали (канавка, паз, отверстие, и т.д.) имел размеры определяющие его длину, ширину, высоту (глубину, толщину).

Размеры, фиксирующие положение каждого геометрического элемента детали относительно друг друга по трем координатным направлениям, называют относительными размерами.

Совокупность геометрических и относительных размеров определяют форму детали, они используются при изготовлении детали и контролируются при приемке готовой детали.

2. Базы для отсчета размеров. Известно, размеры необходимо задавать геометрически полно и согласованно с конструктивными требованиями, технологией изготовления и контроля детали. Поэтому перед простановкой размеров необходимо выбрать конструктивный элемент детали, от которого следует наносит размеры и производит обмер детали при ее изготовлении. Этот элемент называют базой.

В зависимости от назначения различают следующие базы:

конструкторские - поверхности, линии (осевая, центровая) или точки детали, по отношению к которым ориентируют другие элементы детали или другие детали изделия при их конструировании.

технологические - поверхности, линии или точки, относительно которых удобно определять положение других поверхностей этой детали при обработке или измерении их.

3. Системы простановки размеров. Системы простановки размеров от различных баз имеют свои особенности.

Система простановки размеров от конструкторских баз отличается тем, что все размеры на чертеже проставляются от поверхностей (линий, точек), которые определяют положение детали в собранном и работающем изделии, при этом не связывают простановку размеров с вопросами изготовления детали.

Система простановки размеров от технологических баз характеризуется тем, что все размеры на чертеже проставляют от поверхностей (линий, точек), определяющих положение детали при обработке, при этом простановку размеров связывают с вопросами изготовления.

Простановка всех размеров от одной базы не рекомендуется. Изготовление детали значительно упрощается в случае совпадения конструкторской и технологической баз. Может быть применена комбинированная система простановки размеров: одна часть размеров проставляется от конструкторских баз, другая - технологических.

В учебной практике при выполнении чертежей чаще всего используют технологические базы, т.к. положение детали в изделии, как правило, известно.

4. Способы простановки размеров. Применяют три основных способа простановки размеров:

цепной - размеры наносят по одной линии, цепочкой, один за другим. Способ характеризуется постепенным накоплением суммарной погрешности при изготовлении отдельных элементов детали.

координатный - все размеры наносят от одной и той же базовой поверхности, что обеспечивает значительную точность изготовления.

комбинированный — простановка размеров осуществляется цепным и координатным способами одновременно. Этот способ является наиболее распространенным, так как позволяет изготовлять более точно те элементы детали, которые этого требуют.

Выбор способа простановки размеров зависит от требований к точности детали и от технологического процесса ее обработки.

5. Размеры сопрягаемых деталей. При нанесении размеров на чертежах деталей, входящих в одну сборочную единицу, необходимо согласовать размеры сопрягаемых поверхностей11 деталей и проставить эти сопряженные размеры12 с учетом возможности их выполнения и контроля. Размеры, определяющие расположение сопрягаемых поверхностей, проставляют от конструкторских баз. Эти поверхности, как правило, подвергают механической обработке и размеры выполняют с относительно высокой точностью.

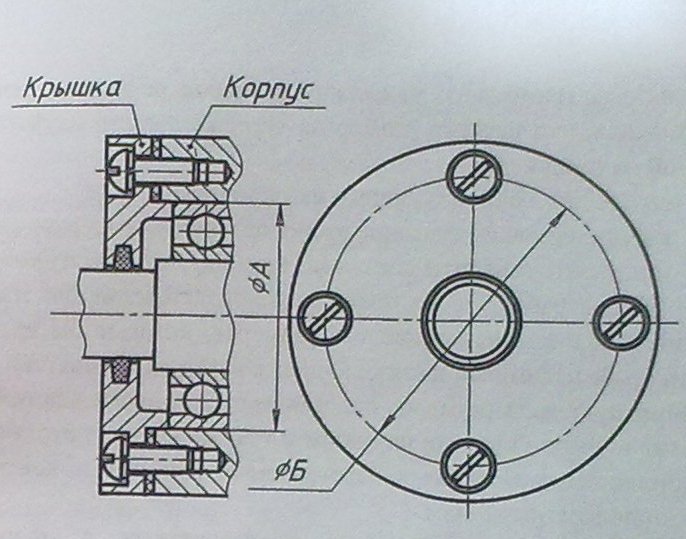

Конструкция сборочной единицы определяет характер взаимосвязи размеров ее деталей. Например, в конструкции опоры вала (рис.10) сопряженными являются номинальный размер диаметра цилиндрического отверстия ØА в правом и левом корпусах и наружные диаметры буртиков крышек.

К сопряженным относят также размер диаметра ØБ окружности, на которых расположены центры резьбовых отверстий в корпусах и отверстий под винты и шпильки в крышках (см. рис.10).

На рис. 12 сопряженные размеры вала - диаметр ØБ (под подшипники), диаметры ØВ под колесо и ØГ под распорное кольцо. Размеры длин l1, l2, l3, l4 должны быть согласованы с размерами длины корпусов, ступицы колеса, распорного кольца, толщины крышки.

Сопряженными являются наружные диаметры резьбы винта (или шпильки) и резьбового отверстия в корпусе. Диаметр отверстий d в крышке представляет собой размер свободный13, но зависимый от наружного диаметра резьбы dp винта (или шпильки) так как отверстие в крышке должно быть больше диаметра винта. Свободные поверхности изготовляют с меньшей точностью.

6. Общие правила нанесения размеров. При нанесении размеров на чертежах опоры вала необходимо четко соблюдать правила:

1. Число размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля детали.

11Сопрягаемые поверхности - поверхности детали, которые, соприкасаясь с поверхностями других деталей изделия, являются охватывающими иди охватываемыми.

12Сопряженные размеры - определяют относительное положение детали в изделии, это размеры сопрягаемых (соединяемых) деталей, которые должны быть одинаковыми. Они обеспечивают заданное положение деталей в изделии; точность работы; надлежащие условия сборки и разборки; требуемую взаимозаменяемость деталей.

13Свободные размеры - координируют такие поверхности детали, которые не соединяются с поверхностями других деталей.

Рис. 10 - Пример сопряженных размеров

2. Размеры можно проставлять различными способами, однако при любом способе количество размеров, действительно необходимых для изготовления детали, всегда постоянно.

3. Размеры наносят с учетом конструктивных требований и должны быть согласованы с характером и точностью сопряжения данной детали с другими.

4. Повторение размеров на разных изображениях и в тексте чертежа не допускается.

5. Размеры следует проставлять на том виде чертежа детали, который соответствует ее виду при наблюдении в процессе обработки.

6. Размеры, относящиеся к одному и тому же конструктивному элементу (пазу, отверстию, проточке и т.п.), группируют в одном месте на изображении, на котором геометрическая форма данного элемента показана наиболее полно.

7. Для элементов, равномерно расположенных по окружности, вместо угловых размеров указывают только их количество.

8. Размеры нескольких одинаковых элементов детали наносят один раз с указанием на полке линии-выноски их количества.

9. Размеры детали, не установленные стандартами, должны быть выбраны из рядов нормальных линейных размеров, нормальных углов и нормальных конусностей.

Вопросы грамотного нанесения размеров решаются успешнее если помнить, что каждый размер на чертеже должен служить хотя бы одной из следующих целей:

определять величину одного из элементов детали;

координировать взаимное расположение этих элементов;

определять габариты детали (длину, ширину, высоту).

В данной работе на чертежах от конструкторских баз требуется проставить небольшое количество размеров, которые бы влияли на качество работы деталей и выполнялись с высокой точностью.

Большую часть размеров проставим от технологических баз, что позволит в учебной работе на одном и том же чертеже отразить производственные требования к изготовлению детали и к контрольно- измерительным операциям.

Примеры нанесения размеров рассмотрены в подразделах 4.4...4.6 и показаны на рисунках 17,18 и 19 приложения 2.