- •1. Цели и задачи расчетно-графической работы

- •2. Содержание и рекомендации к выполнению расчетно-графической работы

- •3. Основные положения, термины и определения

- •3.1. Резьбовые соединения и их детали

- •3.2. Шпоночные соединения

- •3.3. Детали зубчатых передач

- •4. Чертежи деталей

- •4.1. Изображение детали

- •4.2. Нанесение размеров

- •4.3. Обозначение параметров шероховатости поверхностей

- •4.4. Чертеж вала

- •2 Отб. Центр. В 3,15 гост 14034-74

- •4.5. Чертеж цилиндрического зубчатого колеса

- •4.6. Чертеж литой детали

- •5. Особенности оформления сборочного чертежа

- •6. Основные правила составления спецификации

3. Основные положения, термины и определения

Соединение деталей в машинах и механизмах могут быть разъемными и неразъемными. Детали могут быть соединены друг с другом неподвижно или находится в относительном движении.

Соединения называют разъемными, если они неоднократно разбираются и собираются без нарушения целостности деталей и средств соединения. К неразъемным соединениям относят соединения, которые могут быть разобраны только с нарушением целостности соединительных деталей или средств соединения.

Общие сведения о видах соединений составных частей изделий раскрыты в учебной литературе [1].

3.1. Резьбовые соединения и их детали

Самым распространенным видом разъемных соединений являются соединения резьбовые, которые можно разделить на два типа:

осуществляемые непосредственным свинчиванием соединяемых

деталей, без применения специальных соединительных частей;

осуществляемые с помощью специальных соединительных деталей, таких, как болты, винты, шпильки, фитинги и др.

Так, в конструкции опоры вала использованы стандартные крепежные детали болты, винты, шпильки и др. Стандарты на эти детали устанавливают их форму, размеры и условное обозначение [1,2,7,8]. Рассмотрим более подробно эти виды соединения деталей.

Болтовое соединение. В комплект болтового соединения опоры вала входят стандартные крепежные детали:

а) болт1 с шестигранной головкой исполнения 2, форму и размеры которого определяет ГОСТ 7798-70;

б) гайка2 шестигранная прорезная или корончатая по ГОСТ 5918-73;

в) шайба3 обычная исполнения 1 по ГОСТ 11371-78;

г) шплинт4 по ГОСТ 397-79.

Изображение болтового соединения строят исходя из заданных диаметра резьбы болта и толщины соединяемых деталей. Пример изображения болтового соединения приведен на рис.2.

Пример расчета болтового соединения опоры вала.

Исходные данные: диаметр резьбы болта, например, M16.

Длину болта (в мм), рассчитаем по формуле:

Lрас = B1 + B2 + Sш + H + c + a, (1)

где В1 - толщина фланца основания корпуса (подраздел 4.6, на рис.16 В1 = S1);

B2 - толщина детали «Плита», равная 20 мм для всех вариантов задания;

Sш - толщина шайбы (выбираем по диаметру болта по ГОСТ 11371-78), в нашем примере Sш - 3 мм;

Н - высота гайки (выбираем из таблицы ГОСТ 5918-73 прорезную гайку высотой Н = 19 мм);

с - высота фаски, равна шагу резьбы р (крупный шаг р метрической резьбы диаметром 16 мм, равен 2 мм; т.е. с = 2 мм);

а - запас резьбы, принимаемый от 1 до 1,5 шага резьбы р, значит, запас резьбы должен быть а = 2...3 мм).

1Болт - цилиндрический стержень с резьбой на одном конце и головкой на другом. Имеется несколько различных форм головок болтов: шестигранная, квадратная, прямоугольная, полукруглая и др.

2Гайка - деталь, имеющая отверстие с резьбой для навинчивания на болт или шпильку. Наиболее широко применяются гайки, имеющие форму шестигранной призмы с фаской.

3Шайба - деталь, закладываемая под гайку или головку болта (винта) и предназначенная для передачи и распределения усилий на соединяемые детали иди для предотвращения их от самоотвинчивания.

4Шплинт - предупреждает самоотвинчивание гаек; его изготовляют преимущественно из проволоки мягкой стали, полукруглого сечения. Шплинт имеет кольцевую головку и два стержня. После того как шплинт вставлен в отверстие стержня болта и в паз гайки, концы шплинта разводятся.

Тогда формула для расчета длины болта принимает вид:

Lрасч =27 + 20 + 3 + 19 + 2+ (1...1,5) х2 = 73...74мм.

Полученное значение 74 мм округляем до ближайшей большей длины 75 мм, приведённой в ГОСТ 7798-70, и принимаем L = 75 мм.

Длина l0 нарезанной резьбовой части болта должна быть такой, чтобы после окончательного завинчивания гайки ещё остался небольшой запас резьбы (см. рис.2).

Поэтому её длину можно ориентировочно рассчитать по формуле (в мм):

l0 ≥ L – (B1 + B2)+5 (2)

В нашем примере длина l0 нарезанной резьбовой части болта должна быть:

l0 ≥ 75 – (27+20) + 5 =33мм

Выбранный болт (исполнения 2 с отверстием под шплинт) имеет условное обозначение:

Болт 2М16х75 ГОСТ 7798-70

Детали, соединяемые болтом, имеют гладкие сквозные цилиндрические отверстия, их диаметры больше диаметра болта, что позволит ему свободно пройти через отверстие без повреждения резьбы. Диаметр таких отверстий можно принять равным d0 =1,1d, т.е.

d0 = 1.1 х 16 = 17,6 ≈ 18 мм.

Стандартное значение диаметра сквозного отверстия можно также установить по ГОСТ 11284-75, в примере оно может быть равно 17 мм (из первого ряда значений) или 18 мм (из второго ряда).

Изображая болтовое соединение деталей следует помнить:

а) на главном изображении головку болта и гайку принято показывать тремя гранями;

б) по ГОСТ 2.305-68 болт, гайка и шайба в продольном разрезе условно показывают нерассеченными.

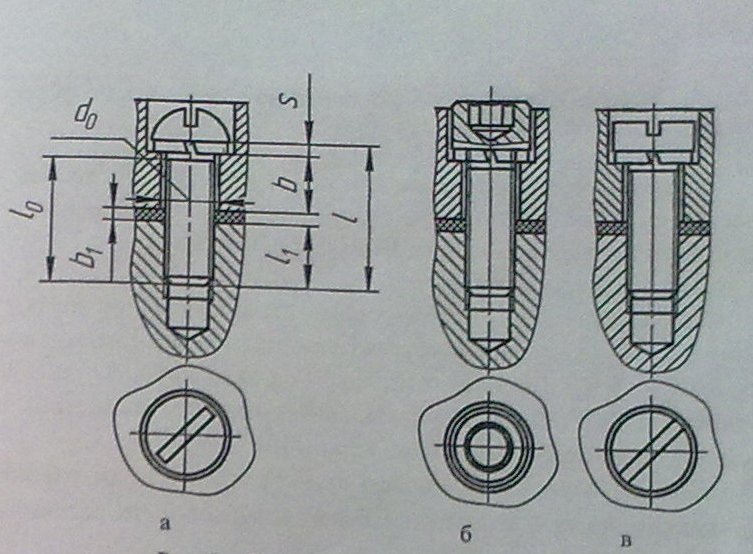

Винтовое соединение. В опоре вала используют винты5 с формами головок цилиндрической или полукруглой. На рис. 3 показано соединение деталей винтами с различными типами головок. Винты применяют для крепления крышки к корпусу, для предотвращения самоотвинчивания винтов используют пружинные шайбы по ГОСТ 6402-70, которые устанавливают под головку винта.

Шлиц на изображении головки винта располагают на видах спереди и слева вертикально, на виде сверху - условно под углом 45°.

5Крепежный винт представляет собой, цилиндрический стержень с 'резьбой для ввинчивания в одну из соединяемых деталей и головкой различной фориы «под ключ» или с прорезью - шлиц « под отвертку».

Рис. 3 - Соединение деталей винтами:

а - с полукруглой головкой, б - с цилиндрической головкой и шестигранным углублением «под ключ», в - с цилиндрической головкой

Длину L винта (в мм) вычисляют по формуле:

Lрасч = l1 + b + b1 + s, (3)

где l1 - глубина завинчивания винта, которая зависит от пластичности материала6 детали с резьбовым отверстием (такой деталью является корпус опоры вала);

b - высота опорной поверхности фланца крышки под шайбу и головку винта(см. подраздел 4.6, рис. 15,таблица 1);

b1 - толщина прокладки (во всех вариантах задания принимаем равную 2 мм);

s - толщина шайбы (выбираем для заданного диаметра винта по таблице, приведённой в ГОСТ 6402-70 [7,8]).

Рассчитанную длину винта Lрасч необходимо сравнить со стандартной длиной, приведенной в таблице соответствующего ГОСТ. При несовпадении значений, принимается ближайшая большая стандартная длина L.

6Глубина l1 завинчивания винта принимается: доя стали, латуни и бронзы l1=d, где d - диаметр резьбы; для чугуна l1=1,25d; для легких сплавов и пластмассы l1=2d

Длину l0 резьбовой части винта можно рассчитать по формуле:

l0 ≥ l1 + b1 + 5. (4)

Полученное значение сравнивают со стандартной длиной нарезанной резьбовой части винта (приведенной в ГОСТ) и принимают ближайшее большее значение. Если длина винта меньше 30 мм, резьбу нарезают на всю длину винта, т.е. l0 = l1.

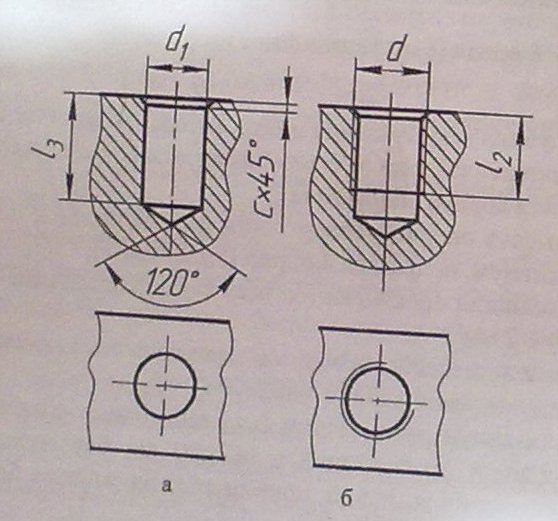

На рис.4 показаны операционные технологические эскизы сверления в корпусе глухого отверстия под резьбу (рис.4, а) и нарезания резьбы (рис.4, б). Диаметр отверстия d, зависит от шага резьбы и её точности. ГОСТ 19258-73 устанавливает размеры диаметров отверстий под нарезание метрической резьбы [8].

Глубина l2 резьбы с полным профилем зависит от глубины завинчивания винта l1 и шага резьбы р и может быть рассчитана по формуле (в мм):

l2 = l1 +2p (6)

Рис.4, а, б- технологическая последовательность выполнения глухого отверстия с резьбой в корпусе опоры вала

Глубина l3 сверления отверстая под резьбу зависит от глубины завинчивания винта l1 и шага резьбы р и может быть рассчитана по следующей формуле (в мм):

l3 = l1 +6р (7)

Глухое отверстие оканчивается конусом 120°, которое образуется от сверла в процессе изготовления глухого резьбового отверстия. На изображениях отверстий угловой размер конуса не проставляется.

Пример расчета винтового соединения опоры вала. Исходные данные: диаметр резьбы винта, например М6; высота опорной поверхности фланца крышка под шайбу b=4 мм; толщина прокладка b1 =2 мм; толщина шайбы Sш =1,4 мм.

Расчет выполним в следующей последовательности:

глубина l1 завинчивания винта (марка материала корпуса с резьбовым отверстием - чугун) должна быть:

l1=1,25d = 1,25 x 6 = 7,5 мм;

глубина l2 резьбы с полным профилем определяется как:

l2 =l1 +2р = 7,5 + 2 x 1,0 = 9,5 мм,

где р - шаг резьбы, для винта с резьбой М6 крупный шаг р =1,0 мм (величину определяем по таблице [7,8]);

глубина l3 сверления отверстия под резьбу рассчитывается:

l3= l1 +6р = 7,5 + (6 x 1,0) = 13,5 мм;

Формула для расчета длины винта L принимает следующий вид:

Lрасч =l1 + b + b1 +Sш = 7,5 + 4+2 + 1,4 = 14,9 мм.

По таблице ГОСТ 17473-73 (для винтов с полукруглой головкой) выбираем ближайшую большую длину 16 мм: L = 16 мм.

Размер l0 - длина стержня винта, на которой нарезана резьба, выбирается по ГОСТ 17473-73. В примере длина L меньше 30 мм, поэтому резьба будет нарезана на всю длину до головки винта.

Таким образом, выбранный винт будет иметь следующее условное обозначение:

Винт М6х16 ГОСТ 17473-80

Шпилечное соединение. В шпилечное соединение входят следующие детали: шпилька7, гайка и шайба (рис.5).

Одним концом (посадочным) шпильку ввинчивают в резьбовое отверстие в корпусе, на второй конец с резьбой (гаечный) надевают крышку, шайбу и навинчивают гайку.

Рис.5 - Соединение деталей шпилькой

Технологическая последовательность выполнения глухого резьбового отверстия и расчет его размеров проводится аналогично рассмотренным выше расчетам для отверстия под винт.

Глубина ввинчивания посадочного конца l1 шпильки зависит от материала корпуса (см. рекомендации для винта).

7Шпилькой называют цилиндрический стержень с резьбой на обоих гонцах или по всей длине.

Все размеры шпильки, гайки шестигранной, шайбы пружинной зависят от диаметра резьбы d шпильки (см. вариант задания прил. 1) и их следует подбирать по таблицам стандартов.

Рабочую длину шпильки рассчитаем по формуле

Lрасч = bl+(B - b2) + Sш+ Н + а + с, (9)

где В - толщина фланца крышки; b2 - высота опорной поверхности фланца крышки под шайбу, b2= 2 мм (смотри подраздел 4.6, рис.16, таблица 1);

b1 - толщина прокладки (во всех вариантах задания принимаем равную 2 мм);

Sш - толщина шайбы (ГОСТ 6402-70);

Н - высота гайки (по ГОСТ 5915-70, исполнение 1);

а - запас резьбы на выходе из гайки, принимаем от 1 до 1,5 шага резьбы р;

с - высота фаски на конце шпильки, можно принять с = р.

Пример расчета соединения шпилькой в опоре вала. Например, для шпильки с резьбой М8 и крупным шагом р = 1,25мм, при толщине фланца крышки 12 мм рабочая длина будет равна:

Lрасч=2 +(12-2)+2+ 6,8+2 +1,25 =24,05мм.

Полученную расчетную длину шпильки следует округлить до ближайшей большей стандартной длины по ГОСТ 22034-76, т.е.

Lрасч ≈ Lгост ,

Принимаем L =25 мм.

Длина l0 гаечного конца l0 = 18 мм.

Длина посадочного конца шпильки (с учетом марки материала корпуса с резьбовым отверстием - чугун) равна

l1 = 1,25d = 1,25 x8 =10мм.

Выбранная шпилька будет иметь условное обозначение:

Шпилька М8х25 ГОСТ 22034-76.

При вычерчивании шпилечного соединения необходимо учесть особенность - сплошная толстая основная линия, указывающая границу резьбы на посадочном конце шпильки, должна совпадать с линией разъема двух соединяемых деталей.