- •Решение типовых задач по дисциплине

- •Часть 1. Расчет и анализ показателей планирования и организации производства

- •Тема 1: расчет длительности технологического цикла

- •Инновационный проект

- •Задача 10. Тема: Бюджетирование в системе планирования на предприятии

- •3.17. Составление проекта бюджета движения денежных средств (этап 15) (95с)

- •3.18. Составление прогнозного баланса на конец (с.97) бюджетного периода (этап 16)

- •Тема 4: Оперативно-производственное планирование (о-пп)

- •Задача 14.Тема: Расчет и анализ качества продукции предприятия выборочным методом.

- •Часть 2. Расчет показателей планирования и организации производства для принятия и осуществления оптимальных управленческих решений в хозяйственной деятельности предприятия

- •Задача 23. Тема: МетодикаЭкономическое обоснование эффективности инвестиций инновационных проектов для развития производства

- •Тема: Экономическое обоснование эффективности инвестиций инновационных проектов для развития производства

- •Технико-экономическая ситуация на предприятии:

- •Общие положения экономического обоснования эффективности проекта.

- •Расчет полной годовой себестоимости эксплуатации системы автоматизированной обработки информации (асуп).

- •3.1. Расчет затрат на материалы и комплектующие - м2 (таблица 5).

- •3.2. Расчет годовых затрат на энергоресурсы.

- •3.3. Расчет затрат на оплату труда.

- •3.4. Расчет отчислений в социальные фонды.

- •3.5. Расчет амортизационных отчислений.

- •3.6. Расчет накладных расходов.

- •4. Расчет показателей экономической эффективности проекта.

- •4.1. Расчет годового экономического эффекта.

- •4.2. Расчет рентабельности капитальных затрат (инвестиций) по проекту.

- •4.3. Расчет срока окупаемости инвестиций по проекту.

- •Экономическая ситуация на предприятии:

- •1 Общие положения

- •2. Расчет годового экономического эффекта

- •3 Расчет инвестиций для осуществления проекта

- •4.1. Расчет затрат на материалы

- •4.2 Расчет затрат на энергоресурсы

- •4.3 Расчет фонда оплаты труда

- •5 Человек 6 разряд со средней заработной платой 12 тыс.Руб. /мес.

- •12 Человек 3 разряд со средней заработной платой 6,3 тыс.Руб. /мес.

- •4.4 Расчет отчислений в социальные фонды

- •4.5 Расчет амортизации основных фондов

- •2.4.7 Себестоимость и цена продукции

- •2.5 Расчет показателей экономической эффективности проекта

- •Литература:

- •Тема7: Мотивация и стимулирование работников на предприятии

Инновационный проект

Направление «Автоматизации технологических процессов и производств»:

Разработать и внедрить на предприятии проект замены участка универсальных станков поточной линией для организации серийного производства продукции.

Для реализации проекта необходимо разработать и построить план-график общего объема работ, выполняемых совместно работниками нескольких подразделений (отделов, групп).

ЭКОНОМИЧЕСКАЯ СИТУАЦИЯ НА ПРЕДПРИЯТИИ:

Проект 2. Имеется необходимость осуществления разработки и внедрения проекта поточной линии для организации серийного производства. Есть два варианта решения проблемы:

1) Заказать разработку и внедрение проекта у специализированного предприятия.

2) Осуществить разработку проекта и его внедрение собственными силами – работниками и средствами данного предприятия.

Для осуществления проекта 2 необходимо выполнить следующие виды работ:

1) Анализ существующего положения и разработка ТЗ на создание проекта поточной линии (литературный обзор, патентный поиск, изучить опыт).

2) Выбор и разработка проекта принятой модели поточной линии.

3) Планирование и расчет ресурсов на осуществление проекта: средства производства (оборудование), оборотные средства предмета труда (металлы на изготовление), трудовые ресурсы, капитальные затраты на осуществление проекта, информационные ресурсы.

4) Комплексная подготовка производства к внедрению поточной линии.

5) Приобретение и изготовление компонентов поточной линии. Монтаж и сборка поточной линии.

6) Апробирование поточной линии на отдельных участках и рабочих местах.

7) Запуск и отладка по линии в целом.

8) Подбор и обучение кадров для поточной линии.

9) Подготовка и запуск складских помещений, складского оборудования.

10) Подготовка и запуск транспортных линий и оборудования.

11) Обеспечение оперативного планирования, управления и контроля количества и качества продукции.

12) Сдача поточной линии в эксплуатацию.

Трудоемкость работ по проекту, численность работников по видам работ и длительность работ приведены в таблице 1.

Необходимо:

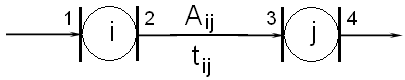

Построить сетевой план-график: до оптимизации (1 - 7событий – кружочки Ο и 12 работ, обозначенных стрелками Аij и продолжительностью работ tij).

Графо-аналитическим методом рассчитать параметры сетевого план-графика по исходным данным.

Рассчитать длительности путей по исходным данным и определить критический путь.

С целью сокращения общей длительности выполнения проекта осуществить оптимизацию сроков выполнения работ путем перераспределения работников с ненапряженных путей на работы критического пути.

Определить срок окончания проекта, считая его началом 1 января 2008 г. и учитывая выходные дни (субботние и воскресные дни).

Каждый студент решает свой вариант задачи, с учетом вариантного коэффициента: Кв = Nсп +5,

который необходимо прибавить ко всем значениям трудоемкости работ (Tij ) и округлить результат до ближайшего целого числа кратного соответствующей численности работников на данном виде работ. Например, для Nсп = 5 Кв = 5 + 5 =10 и трудоемкость и продолжительность работы А12 соответственно составит: T12 вар = T 12 + Кв = 28 +10 = 38 чел.-дн и при численности работников Ч12 = 4 чел, принимаем T12 вар =40 с продолжительностью работы t12 = 40 : 4 = 10 чел.-дн.; и т.д. для всех Tij и внести в таблицу 1 строки 1-12 графа 3 и 5. после этого построить все пути 1-7 и рассчитать их длительности до оптимизации и провести оптимизацию (перераспределение работников с ненапряженных путей на наиболее напряженный – критический путь) как показано в задаче.

Расчет приведен для «нулевого варианта» - Кв = 0.

Таблица 1. Расчет параметров сетевого план-графика

№ и код работ Аij |

До оптимизации |

После оптимизации (изменения) |

||||||

№ п/п |

Код (Аij) работы |

Tijраб |

Чij |

tij |

Tij |

Чij |

tij |

Изменение Численности работников |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

1-2 |

28 |

4 |

7 |

28 |

2 |

14 |

(-2) |

2 |

1-3 |

24 |

2 |

12 |

24 |

3 |

8 |

(+1) |

3 |

1-5 |

24 |

3 |

8 |

24 |

1 |

24 |

(-2) |

4 |

2-5 |

22 |

2 |

11 |

|

|

|

|

5 |

2-7 |

30 |

3 |

10 |

|

|

|

|

6 |

3-4 |

48 |

4 |

12 |

48 |

6 |

8 |

(+2) |

7 |

3-5 |

20 |

2 |

10 |

|

|

|

|

8 |

4-5 |

30 |

5 |

6 |

|

|

|

|

9 |

4-6 |

32 |

4 |

8 |

|

|

|

|

10 |

4-7 |

33 |

3 |

11 |

|

|

|

|

11 |

5-7 |

20 |

5 |

4 |

|

|

|

|

12 |

6-7 |

24 |

3 |

8 |

24 |

4 |

6 |

(+1) |

Tijраб – трудоёмкость выполнения работ Аij, чел.-дн.;

Чij – численность работников, выполняющих работу Аij,чел.;

tij – длительность выполнения работ Аij, чел.-дн.;.

Расчет длительности путей до оптимизации (чел.-дн.);

L1 = 1 – 2 – 7 = 7 + 10 = 17 и т.д.

Опредеелить критический (наибольший) путь

Оптимизация сетевогоплан-графика.

Общую длительность выполнения работ Аij по проекту можно сократить за счёт оптимизации параметров графика выполнения работ, т.е. перераспределения работников с ненапряженных работ (на путях L1 – L6 - меньших критического пути) на работы критического пути (L7) (наиболее напряженного).

Провести оптимизацию.

Сократить численность работы А12 на 2 человека и численность работы А 15 на 2 человека (строки 1 и 3 таблицы). Итого: 4 чел.

Распределить высвобожденных работников (высвобожденную численность) – 4 чел. на работы критического пути.

В работе А13 прибавим 1 человека.

В работе А34 прибавим 2 человека.

В работе А67 прибавим 1 человека.

Итого – 4 чел.

Внести изменения в табл. 1 и на гафик (рис. 1). Для работы А12 заменим длительность 7 чел.-дн. «в поле кружочка» на 14 чел.-дн. «в поле квадрата». Также произвести замену длительности для работ:в А13 - t13 = 8 чел.-дн вместо 12 , в А15 - t15 = 24 чел.-дн вместо 8, в А34 – t34 = 8 чел.-дн вместо 12, в А67 - t12.= 6 чел.-дн вместо 8.

Рис.1. Сетевой план-график осуществления проекта создания ПЛ (АСУП).

Примечание: 1) в кружочках под стрелками указана длительность работ до оптимизации;

2) в квадратах указана длительность работ после оптимизации.

Рассчитать длительность путей после оптимизации. Получим (чел.-дн.):

L1 = 1 – 2 – 7 =14 + 10 = 24 и т.д.

L7 = 1 – 3 – 4 – 6 – 7 = 8 + 8 + 8 + 6 = 30

L7 =30 чел.-дн.– новый критический путь.

РАССЧЕТ ВРЕМЕННЫХ ПАРАМЕТРОВ СЕТЕВОГО ПЛАН-ГРАФИКА.

Определить: время ранних (tС РС i) и поздних (tС ПС i) сроков свершения событий ( i ,j ), время раннего (tр РН ij ) и позднего (tр ПН ij ) начала, раннего (tр РО ij ) и позднего (tр ПО ij ) окончания выполнения работ; резервов (R i(j) ) времени свершения событий (1-7), и резервов времени выполнения работ (1-12).

Время свершения событий.

Время ранних свершения событий (tС РС i) определяется «слева-направо: →» - от 1-го событии до 7-го. Время раннего свершения 1-го события всегда равно нулю «0» - tр РН ij=1 = 0.

Время раннего свершения j-го события работы t ij равно сумме раннего свершения i-го события и длительности работы t ij : tС РС j = tС РС i + t ij ( tС РС j=2 = tС РС i=1 + t ij=12 = 0 + 14 = 14 чел.-дн.), если в событие j входит одна работа. Если в событие j входит несколько работ (>2; события 5 и 7), то tС РС j = max L – А i j (L1-2-5 = t 12 + t 25 = 14 + 11 = 25; L 1-5 = t 15 = 24; L1-3-5 = t 13 + t 35 = 8 + 10 = 18; L1-3-4-5 = t 13 + t 34 + t 45 = 8 + 8 + 6 = 22; Max L= 25. Следовательно, tС РС j=5= 25).

Время позднего свершения событий (tС ПС i) определяется «справа-налево: ←» - от 7-го событии до 1-го. Время позднего свершения конечного события (tС ПС i= к =7 ) всегда равно времени раннего свершения этого конечного события ( см. сетевой график рис.1: tр РН ij=7 :. tС ПС j= к =7 = tр РН ij=7 = 30)

Время позднего свершения i-го события работы t ij равно разности позднего свершения i-го события и длительности работы t ij : tС ПС i = tС ПС j - t ij ( tС ПС j=2 = tС ПС j=7 - t ij=27 = 30 - 10 = 20 чел.-дн.), если в событие i входит одна работа. Если в событие i входит несколько работ (>2; события 1, 2, 3, и 5), то tС ПС i = min L – А ij. Например, для события i =2 : (L7-2 = tС ПС j =7 - t 27 = 30 -10 = 20; L7-5-3 = tС ПС j =5 - t 25 = 26 -11 = 15; Min L= 15. Следовательно, tС ПС j=2= 15).

Каждому времени «события» и «работы» на графике соответствует определённая дата календарного времени.

Дата начала работ по осуществлению проекта 1.01.2008.

Дата окончания всех работ (Д ок раб) с учетом выходных дней в «субботу и воскресенье» каждой из 6-ти недель (4 недели в январе и 2 неделя в феврале 6*2 = 12):

1.01.2009 + L2 + 6*2 = 0 + 30 + 12 = 42 чел.-дн. ; Д ок раб = 43 – 31 (дни января) = 12, т.е. 12. 02. 2009г.

Вывод: Окончание работ планируется на 12 февраля 2009г.

Время начала и окончания работ.

Время раннего начала работ (tр РН ij ) равно раннему свершения события i (tС РС j ): tр РН ij = tС РС j . Время раннего начала работ (tр РН ij ) выходящих из первого события всегда рано нулю «0», т.к. tр РН ij=1 = 0.

Время раннего окончания работы (tр РН ij ) равно раннему началу этой работы плюс длительность этой же работы t ij : tр РО ij = tр РН ij + t ij .

Время позднего окончания работ (tр ПО ij ) равно позднему свершения события j (tС ПСj ): tр ПО ij = tС ПС j . Время позднего окончания работ (tр РН ij ), входящих в последнее событие всегда равно времени окончания всех работ по проекту.

Время раннего окончания работ (tр РО ij ) равно позднему окончания этой работы минус длительность этой же работы: tр РО ij = tр ПО ij - t ij .

Резервы времени событий и работ.

Резерв (R i(j) ) времени свершения события (1-7).

R i(j) = tС ПС i(j) - tС РС i(j).

Резервы (R i(j) ) времени свершения событий критического пути (в т.ч. первого и последнего событий) всегда равны нулю «0».

Резервы времени выполнения работ (1-12):

Полного: RПij = tС ПС j - tС РС i .- t ij .

Гарантированный : RГij = tС ПС j - tС ПС i .- t ij .

Свободный: RСij = tС РС j - tС РС i .- t ij .

Независимый: RНij = tС РС j - tС ПС i .- t ij .

Расчет величины резервов приведен в таблице 2 (в Приложении).

Схема соотношения смежных событий работы Aij и расчета резервов времени работ сетевого плана.

![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;![]()

Таблица 2. Расчет временных параметров сетевого графика: время свершения событий, выполнения работ и резервов времени

№ п-п |

|

|

|

|

|

|

|

|

|

|

п- р

|

п- п

|

р-р

|

р-п

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

1 |

1-2 |

14 |

0 |

0 |

14 |

16 |

16 |

2 |

0 |

2 |

2 |

2 |

0 |

2 |

2 |

1-3 |

8 |

0 |

0 |

8 |

8 |

8 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

3 |

1-5 |

24 |

0 |

0 |

24 |

26 |

26 |

2 |

0 |

2 |

2 |

2 |

0 |

2 |

4 |

2-5 |

10 |

14 |

14 |

24 |

26 |

26 |

16 |

2 |

2 |

2 |

0 |

2 |

2 |

5 |

2-7 |

10 |

14 |

14 |

24 |

30 |

30 |

20 |

2 |

0 |

6 |

4 |

4 |

0 |

6 |

3-4 |

8 |

8 |

8 |

16 |

16 |

16 |

8 |

0 |

0 |

0 |

0 |

0 |

0 |

7 |

3-5 |

10 |

8 |

8 |

18 |

26 |

26 |

16 |

0 |

2 |

8 |

8 |

6 |

2 |

8 |

4-5 |

6 |

16 |

16 |

22 |

26 |

26 |

20 |

0 |

2 |

4 |

4 |

2 |

2 |

9 |

4-6 |

8 |

16 |

16 |

24 |

24 |

24 |

16 |

0 |

0 |

0 |

0 |

0 |

0 |

10 |

4-7 |

11 |

16 |

16 |

27 |

30 |

30 |

19 |

0 |

0 |

3 |

3 |

3 |

0 |

11 |

5-7 |

4 |

24 |

24 |

28 |

30 |

30 |

26 |

2 |

0 |

0 |

2 |

0 |

0 |

12 |

6-7 |

6 |

24 |

24 |

30 |

30 |

30 |

24 |

0 |

0 |

0 |

0 |

0 |

0 |

13 |

7 |

- |

30 |

30 |

- |

30 |

- |

- |

- |

- |

- |

- |

- |

- |

Примечание: 1) , -из графика; 2) = ; = + ; 3) = ; = -

ЗАДАЧА 4. Тема: Расчет мощности участка механического цеха промышленного предприятия.

Дано: В плановом периоде на механическом участке цеха необходимо обработать детали типа «Б» на 6 токарных (Кст = Кток), 4 фрезерных (Кфр) и 3 сверлильных (Ксв) станках с соответствующей плановой трудоемкостью (ti) обработки (ч/шт.): tток = 11, tфр = 6, tсв = 3. Расчетное количество рабочих дней участка (и станков) Fреж = 260 дн, количество рабочих смен Кр см = 2, режимное время смены tреж = 8 ч, общий коэффициент потерь времени на ремонт станков в плановом периоде Кп рем =0,87. Ведущим является участок фрезерных станков.

Определить: мощность действующего оборудования. Сделать вывод об уровне (степени) использовании оборудования и дать предложения по его оптимальному использованию в условиях данного участка. (с.362 Грачева)

Решение: Рассчитаем производственную мощность по группам оборудования (станков):

Общая формула расчета мощности: Мст = (Кст * Fреж * Ксм * tреж * Кп рем) / ti шт. (изд).;

По группам станков:

Мток = (6*260*2*8*0,87) / 11 = 1974 шт.; Мфр = (4*260*2*8*0,87) / 6 = 2412 шт.;

Мсв = (3*260*2*8*0,87) / 3 = 3619 шт.

Выводы: 1. Пропускная способность участка определяется по токарной группе, т.к. ее мощностью наименьшая - 1974 шт., и она является «узким местом» на данном механическом участке и лимитирует процесс обработки изделий «Б».

2. По условию задачи ведущей является группа фрезерных станков, поэтому для обеспечения (сохранения) объема выпуска продукции по «пропускной» мощности фрезерной группы (участка) необходимо разработать меры по увеличению мощности токарной группы на 22% (2412/1974*100%) и по дозагрузки группы сверлильных станков на 62% (3619/2412*100%).

ЗАДАЧА 5. Расчет производственной мощности на химическом предприятии.

Дано: По плану цеха необходимо произвести три вида продукции (А, Б, В), для которых ведущим (лимитирующим) является автоклав, с суточным выпуском продукции (Впрi) и их долей (dпрi) в общем объеме (и ассортименте) производства: А – ВА = 2,1т (0,5), Б – ВБ = 1,6т (0,4), В – ВВ = 2,4т (0,1). Плановые простои автоклавов в течение года (часов) составляют: в ремонте (ППР) – Тппр = 240, при чистке основного оборудования Тч об = 64, на переналадку оборудования при смене выпускаемой продукции Тп налад = 104. Общее время простоя оборудования Тоб прост = 409 ч. или в Fоб прост = 408 / 24 = 17 сут. Годовой действительный фонд работы оборудования (цеха при производстве указанной продукции) Fд = Fк – Fоб прост = 365 -17 = 348 дн. Три указанных продукта используются для производства продукта С с потерей 10% общей массы смеси.

Необходимо: определить производственную мощность цеха по указанной продукции.

Решение. Общая формула расчета: Мi = Впрi* Fд* dпрi, т. Мощность по видам продукции:

МА = 2,1*348*0,5 = 365,40т; МБ = 1,6*348*0,4 = 222,72т; МВ = 2,4*348*0,1 = 83,52т.

Производственная мощность цеха по выпуску общего продукта составит:

МС = (МА + МБ + МВ)*0,9 = (365,40 + 222,72 + 83,52)*0,9 = 604,5т.

(автоклав: авто- и греч. – ключ; герметичные аппараты для осуществления физико-химических процессов производства продукции под давлением (МПа = 0,9-1,6) и с повышенной температурой – более 100оС (170-200о С) на химических предприятиях).

ЗАДАЧА 6. Тема: Методы организации производства.

Загрузка оборудования по каждой группе в единицах времени (часов) определяется по формуле:

Qобор j = (ΣNi *ti) / 60*k вып норм, ч

где: Qобор j – загрузка j – го оборудования (станка, аппарата);

Ni – объем (программа) выпуска продукции (натур. единиц);

ti –норма времени (трудоемкость, станкоёмкость) обработки;

k вып норм – коэффициент выполнения норм, (натур., усл ед),

Пропускная способность j – го оборудования Р пр спос j :

Р пр спос j = F д ф*Кобор, ч

где: Кобор – количество оборудования;

действительный фонд времени работы оборудования F д ф = d*tреж (пл)*Кп вр, ч

d рд- число рабочих дней в учетном периоде;

tреж (пл) – продолжительность рабочего дня (режимное или плановое);

Кп вр – планируемый процент потерь времени на ремонт и др.(3-5%).

Коэффициент загрузки оборудования : К загр об = Qобор j / Р пр спос j ,

При К загр об > 1 – пропускная способность оборудования не достаточна для обработки планового объема производства изделий; при К загр об < 1 – оборудование недогружено.

Плановая загрузка сборочных площадей:

Q сб пл = ΣNi * Si * Tц i , м2 дн

Где: Ni - количество собираемых изделий; Si – площадь для сборки i – го изделия;

Tц i – длительность технологического цикла сборки изделий

Пропускная способность участка сборки изделий Р пр спос сбi = Si* F д ф, м2 дн.

Коэффициент загрузки сборочных площадей: Кзагр сб = Q сб пл / Р пр спос сбi

ЗАДАЧА 7. Тема: Расчет мощности участка механического цеха промышленного предприятия.

Дано: В плановом периоде на механическом участке цеха необходимо обработать детали типа «Б» на 6 токарных (Кст = Кток), 4 фрезерных (Кфр) и 3 сверлильных (Ксв) станках с соответствующей плановой трудоемкостью (ti) обработки (ч/шт.): tток = 11, tфр = 6, tсв = 3. Расчетное количество рабочих дней участка (и станков) Fреж = 260 дн, количество рабочих смен Кр см = 2, режимное время смены tреж = 8 ч, общий коэффициент потерь времени на ремонт станков в плановом периоде Кп рем =0,87. Ведущим является участок фрезерных станков.

Определить: мощность действующего оборудования. Сделать вывод об уровне (степени) использовании оборудования и дать предложения по его оптимальному использованию в условиях данного участка. (362с. Грачева)

Решение: Рассчитаем производственную мощность по группам оборудования (станков):

Общая формула расчета мощности: Мст = (Кст * Fреж * Ксм * tреж * Кп рем) / ti шт. (изд).;

По группам станков:

Мток = (6*260*2*8*0,87) / 11 = 1974 шт.; Мфр = (4*260*2*8*0,87) / 6 = 2412 шт.;

Мсв = (3*260*2*8*0,87) / 3 = 3619 шт.

Выводы: 1. Пропускная способность участка определяется по токарной группе, т.к. ее мощностью наименьшая - 1974 шт., и она является «узким местом» на данном механическом участке и лимитирует процесс обработки изделий «Б».

2. По условию задачи ведущей является группа фрезерных станков, поэтому для обеспечения (сохранения) объема выпуска продукции по «пропускной» мощности фрезерной группы (участка) необходимо разработать меры по увеличению мощности токарной группы на 22% (2412/1974*100%) и по дозагрузки группы сверлильных станков на 62% (3619/2412*100%).

ЗАДАЧА 8. Тема: Расчет производственной мощности на химическом предприятии.

Дано: По плану цеха необходимо произвести три вида продукции (А, Б, В), для которых ведущим (лимитирующим) является автоклав, с суточным выпуском продукции (Впрi) и их долей (dпрi) в общем объеме (и ассортименте) производства: А – ВА = 2,1т (0,5), Б – ВБ = 1,6т (0,4), В – ВВ = 2,4т (0,1). Плановые простои автоклавов в течение года (часов) составляют: в ремонте (ППР) – Тппр = 240, при чистке основного оборудования Тч об = 64, на переналадку оборудования при смене выпускаемой продукции Тп налад = 104. Общее время простоя оборудования Тоб прост = 409 ч. или в Fоб прост = 408 / 24 = 17 сут. Годовой действительный фонд работы оборудования (цеха при производстве указанной продукции) Fд = Fк – Fоб прост = 365 -17 = 348 дн. Три указанных продукта используются для производства продукта С с потерей 10% общей массы смеси.

Необходимо: определить производственную мощность цеха по указанной продукции.

Решение. Общая формула расчета: Мi = Впрi* Fд* dпрi, т. Мощность по видам продукции:

МА = 2,1*348*0,5 = 365,40т; МБ = 1,6*348*0,4 = 222,72т; МВ = 2,4*348*0,1 = 83,52т.

Производственная мощность цеха по выпуску общего продукта составит:

МС = (МА + МБ + МВ)*0,9 = (365,40 + 222,72 + 83,52)*0,9 = 604,5т.

(автоклав: авто- и греч. – ключ; герметичные аппараты для осуществления физико-химических процессов производства продукции под давлением (МПа = 0,9-1,6) и с повышенной температурой – более 100оС (170-200о С) на химических предприятиях).

ЗАДАЧА 9. Тема: РАСЧЕТ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ХИМИЧЕСКОГО ПРЕДПРИЯТИЯ.

Методология расчета производственной мощности. Производственная программа не может быть обоснованной, пока выпуск продукции не увязан с производственной мощностью цехов и подразделений предприятия.

Расчет мощности ведется в тех же единицах, в каких планируется и учитывается производство продукции (кг, т, м, м3 и др.), в т.ч. в условных единицах продукции (условно-натуральных) ее типовых представителей (усл. ед. прод.)

Производственная мощность предприятия – это максимально возможный годовой объем производства продукции и выполняемых услуг в номенклатуре и структуре, установленные планом, при полном использовании оборудования и площадей (Грачев. 362с)

.

Среднегодовая мощность рассчитывается как средневзвешенная величина:

Мср г= Мвх + Мвв*Твв / 12 + Мвыв * Твыв / 12 (усл. ед. прод), (12.1)

где: Мвх – входящая мощность на начало учетного (планируемого) периода;

Мвв – мощность вводимая в плановом году; Твв - количество месяцев до конца года с момента ввода мощностей; 12 – месяцев в году; Мвыв – мощность выводимая в плановом году; Твыв - количество месяцев до конца года с момента вывода мощностей.

Для определения и анализа степени эффективности использования производственной мощности предприятия определяются: коэффициент количественного использования парка оборудования (станков, машин) как отношение количества используемого оборудования к установленному: Кисп об = Кисп / Куст; коэффициент использования оборудования по времени (экстенсивно) как отношение фактического времени работы оборудования (чел.-ч) к его времени возможной (эффективной) работы Кисп вр = Тфакт / Тэфф, чел.-ч (или Fфакт / Fэфф; чел.-дн).

Общим показателем использования мощности предприятия является коэффициент, определяемый отношением объема произведенной продукции (валового выпуска –ВВ на данном оборудовании за учетный период) к среднегодовой мощности: Кисп м = ВВ / Мср г.

(363с.) Режимное время работы оборудования (участка, цеха) Fреж при непрерывном производстве определяется вычитанием праздничных и выходных дней (Fпр вых) из календарного фонда Fк (разность равна табельному фонду рабочих дней периода d = Fтаб) с учетом количества рабочих смен в сутки Ксм и продолжительности рабочего дня q = tреж:

Fреж = (Fк - Fпр вых) * tреж * Ксм, чел.-дн (12.2).

Действительный фонд с учетом потерь на ремонт (Fрем) и др. составит

Fд = Fреж – Fрем, чел.-дн (12.3).