- •1. Элементы дифференциальной геометрии

- •1.1. Векторные функции скалярного аргумента

- •1.2. Понятие кривой

- •1.3. Кривизна кривой

- •1.4. Понятие поверхности

- •1.5. Квадратичные формырегулярнойповерхности

- •1.6. Нормальная кривизна регулярнойповерхности

- •2. Формообразование поверхностей резанием

- •2.1. Исходная инструментальная поверхность

- •2.2. Способы образования исходных инструментальных поверхностей

- •2.3. Аналитический способ определения огибающей семейства плоских кривых

- •2.4. Аналитический способ определения огибающей семейства поверхностей

- •2.5. Кинематический способ определения огибающих семейства плоских кривых и семейства поверхностей

- •2.6. Способ профильных нормалей

- •2.7. Преобразования координат

- •2.8. Определение огибающей при прямолинейно-поступательном движении поверхности

- •2.9. Определение огибающей при винтовом движении поверхности

- •2.10. Формообразование прямолинейного профиля шлицев шлицевого вала

- •2.10.1. Геометрические параметры шлицевого вала с прямолинейным профилем шлицев

- •2.10.2.Формообразование прямолинейного профиля шлицев шлицевого вала червячной фрезой

- •2.10.3.Формообразование прямолинейного профиля шлицев шлицевого вала долбяком

- •2.11. Формообразование эвольвентного профиля

- •2.11.1.Геометрические параметры эвольвенты

- •2.11.2.Геометрические параметры цилиндрическогоэвольвентногоколеса с внешними зубьями

- •2.11.3.Формообразованиеэвольвентногопрофиля рейкой

- •2.11.4. Формообразованиеэвольвентного профиля долбяком

- •2.11.5. Интерференция цилиндрических эвольвентных колес внешнего зацепления

- •2.12. Формообразование винтовых поверхностей дисковыми и пальцевыми фрезами

- •3. Условия формообразования поверхностей резанием

- •3.1. Условие существования исходной инструментальной поверхности

- •3.2. Условие соприкосновения исходной инструментальной поверхности с поверхностью детали без внедрения

- •3.3. Условие непересечения смежных участков исходной инструментальной поверхности

- •3.4. Способы превращения тела, ограниченного исходной инструментальной поверхностью, в инструмент

- •4. Геометрические параметры режущей части инструмента

- •4.1. Общие сведения

- •4.2. Оптимальные величины геометрических параметров и их выбор

- •5. Основы теории затылования

- •5.1. Общие положения

- •5.2. Формы перетачиваемых поверхностей режущей части инструмента

- •5.3. Формы неперетачиваемых поверхностей режущей части инструмента

- •6. Профилирование фасонных режущих инструментов

- •6.1. Общие положения

- •6.2. Фасонные резцы

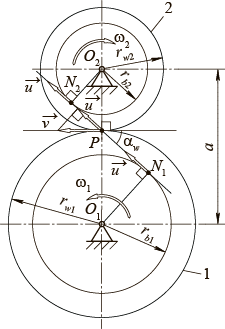

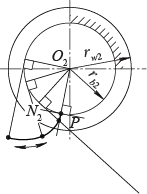

2.11.4. Формообразованиеэвольвентного профиля долбяком

Рассмотрим передачу внешнего зацепления, составленную из эвольвентного цилиндрического колеса и инструмента в виде долбяка.

Колесо вращается с угловой скоростью

а долбяк‑ с угловой скоростью

Линия зацепления

в процессе обработки не изменяет своего положения, т. к. проходит через две неподвижные точки: полюс зацепления и точку касания с основной окружностью радиуса

Таким образом, угол зацепления, т. е. угол под которым линия зацепления пересекает касательную к начальным окружностям в полюсе зацепления,

Линия зацепления также касается окружности радиуса

которая жестко связана с долбяком. Данная окружность называется основной окружностью долбяка. В процессе обработки начальные окружности радиусами

обкатываются без проскальзывания. Скорость полюса

Учитывая, что

получаем

где

‑ это скорость линии зацепления, которая движется поступательно вдоль самой себя.Линия зацепления и основная окружность колесаобкатываются без проскальзывания. Это же справедливо и для пары линия зацепления - основная окружность долбяка.Движение линии зацепления относительно колеса, т. е. перекатывание без проскальзывания линии зацепления по мысленно остановленной основной окружности колеса, очевидно, приводит к образованию заданной эвольвенты определенной точкойлинии зацепления – точкой контакта профилей колеса и долбяка, взятой в определенный момент времени.

Но то же самое можно утверждать касательно долбяка. Следовательно, профиль долбяка представляет собой эвольвенту.

При изготовлении долбяка обеспечивают стандартное значение угла профиля на его делительной окружности:

При этом такое же значение угла профиля получается на делительной окружности колеса. Действительно, на соответствующих начальных окружностях шаги зубьев долбяка и колеса одинаковы и равны

откуда следует, что шаги зубьев долбяка и колесаодинаковы также и на соответствующих основных окружностях:

откуда, в свою очередь, следует, что

Угол зацепления находится следующим образом. Межосевое расстояние в станочном зацеплении колеса и долбяка

В итоге получаем

При этом межосевое расстояние может быть определено следующим образом:

где

‑ это радиус впадин обрабатываемого колеса, а

‑ радиус выступов долбяка.

Угол зацепления может быть найден другим способом. Шаг зубьев и долбяка, и колеса на соответствующих начальных окружностях равен

где

‑ это толщина зуба колеса на его начальной окружности, а

‑ толщина зуба долбяка на его начальной окружности.

При этом подразумевается т. н. беззазорное зацепление, когда толщина зуба долбяка равна ширине впадины колеса на соответствующих начальных окружностях и наоборот.

Имеем

Величина

задается на чертеже посредством коэффициента

смещения исходного контура, при этом

Величина

может быть определена при помощи измерения толщины

зуба долбяка на делительной окружности, при этом