- •Принятые сокращения и аббревиатуры

- •Предисловие

- •1− Скоба; 2 − неподвижная плоскость; 3 − подвижная плоскость;

- •4 − Винт; 5 − стебель; 6 − шкала; 7 − гильза; 8 − трещотка; 9 − тормоз

- •1 Определение истинной плотности горной породы

- •2 Определение плотности образцов горных пород

- •3 Определение пористости горных пород

- •4 Определение водопоглощения горных пород

- •1 Определение равновесной влажности древесины

- •3 Определение предела прочности древесины при сжатии вдоль волокон

- •4 Определение предела прочности древесины при статическом изгибе в тангентальном направлении

- •6 Изучение пороков древесины

- •7 Определение породы древесины по внешнему виду

- •Методы испытаний

- •I Определение водопоглощения, открытой пористости и плотности

- •2 Определение пределов прочности кирпича при изгибе и сжатии

- •2.1 Приготовление формовочной массы

- •2.2 Формование изделий

- •3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)

- •1 − Смеситель. 2 − лопасти. 3 − уплотняющие винты. 4 − решетка с ножами. 5 − вакуум-камера. 6 − вал.

- •7 − Корпус (цилиндр) пресса. 5 − переходная головка. 9 − мундштук

- •4 Обжиг изделий

- •1 Определение нормальной густоты и текучести гипсового теста

- •2 Определение сроков схватывания

- •3 Определение тонкости помола

- •4 Изготовление образцов-балочек

- •5 Определение марки гипсового вяжущего вещества по прочности

- •2 Определение скорости гашения извести

- •1 Определение тонкости помола цемента

- •2 Определение нормальной густоты цементного теста

- •1 − Станина; 2 − набор сит; 3 − стойки; 4 − упор для вращения сит;

- •5 − Электродвигатель; 6 − шатунно-эксцентриковый механизм

- •3 Изготовление образцов-балочек из цементно-песчаной растворной смеси

- •1 − Станина; 2 − смесительная чаша; 3 − откидная траверса;

- •4 − Валик для перемешивания раствора.

- •4 Хранение образцов до испытания

- •5 Определение прочности образцов

- •1 Гидрофобизация цемента

- •2 Оценка влияния пластифицирующей добавки на свойства гипсового теста

- •3 Оценка влияния пав на сроки схватывания гипса

- •1 Определение насыпной плотности песка и подсчет его пустотности

- •2 Определение зернового состава и модуля крупности песка

- •3 Определение удельной поверхности песка

- •4 Определение водопотребности песка

- •1 Определение насыпной плотности щебня и подсчет его пустотности

- •2 Определение зернового состава и наибольшей крупности щебня

- •3 Определение дробимости щебня

- •4 Определение водопотребности щебня

- •2 Определение ц/в

- •3 Определение расхода воды

- •4 Определение расчетного расхода цемента

- •6 Определение абсолютного объёма заполнителей

- •7 Определение доли песка в смеси заполнителей

- •1 Корректирование состава бетона при расчетном в/ц для обеспечения заданной консистенции бетонной смеси

- •1.1 Приготовление бетонной смеси

- •1.2 Определение подвижности бетонной смеси

- •1.3 Определение жесткости бетонной смеси

- •1.4 Корректирование состава бетонной смеси

- •2 Определение коэффициента уплотнения бетонной смеси

- •3 Изготовление контрольных образцов-кубов

- •1 Определение предела прочности бетона при сжатии

- •2 Нахождение оптимального в/ц

- •2 Изготовление образцов полимерного бетона

- •3 Проведение сравнительных испытаний образцов

- •1 Приготовление бетонной смеси

- •2 Определение плотности бетонной смеси

- •3 Определение средней плотности отформованной смеси

- •4 Определение пористости газобетонной смеси

- •5 Определение пористости и прочности газобетона

- •1 Определение подвижности растворной смеси

- •2 Определение плотности растворной смеси

- •3 Определение расслаиваемости растворной смеси

- •4 Определение водоудерживающей способности

- •5 Определение средней плотности раствора

- •6 Определение марки строительного раствора

- •7 Приготовление штукатурных растворов

- •1 Определение глубины проникания иглы и расчет вязкости битума

- •2 Определение растяжимости битума

- •3 Определение температуры размягчения битума

- •1 Изучение свойств стали

- •2 Определение твердости

- •1 Определение марки строительной стали

- •2 Определение ударной вязкости

- •1. Определение марки строительной стали

- •1 Метод определения времени и степени высыхания.

- •2 Определение массовой доли летучих и нелетучих веществ

- •3 Определение условной вязкости лакокрасочных материалов

- •3.1 Определение условной вязкости по вискозиметру типа в3-246

- •3.2 Определение условной вязкости по шариковому вискозиметру

- •4 Определение адгезии методом решетчатых надрезов

- •5 Определение укрывистости

- •6 Определение эластичности пленки при изгибе

- •1…12 – Стержни; 13 – панель; 14 – струбцина

- •I часть. Группы древесных пород

- •II часть. Древесные породы

- •Глоссарий

- •Черепок – изделие, получаемое после обжига.

2.1 Приготовление формовочной массы

Глины как осадочные породы перемежаются с линзами песков, известняков и другими примесями. Заготовку глины производят с усреднением состава на складе вылеживания. Формовочные массы составляют из глин, отощителей, порообразователей и они проходят через операции измельчения (вальцы камневыделительные и тонкого измельчения с зазором 1…2 мм, смесительные бегуны и др.), пароувлажнения до ω = 18...22 % при пластическом способе формования или 6…8 % при полусухом способе прессования. Итог этих операций – гомогенная смесь, не содержащая зерен СаСО3 крупнее 0,5...0,8 мм для предупреждения появления "дутиков" в изделиях (отслоений сверхдопустимых размеров на поверхностях).

2.2 Формование изделий

Формование кирпича керамического при полусухом прессовании выполняется пресс-автоматами, при пластическом формовании – вакуум-прессами (рисунок 18). В вакуум-прессе формовочная масса проходит через отделение окончательного смешения 1, отделение уплотнения 3, решетку с ножами 4, вакуум-камеру 5 с разрежением 90…96 кПа для снижения объема пузырьков воздуха, захваченных в смесителе с 2...4 до 0,4…0,5 %.

Воздух затрудняет смачивание глины, мешает ее равномерному уплотнению, деформирует глиняный брус после мундштука, способствует образованию свилей при сушке и обжиге.

Далее масса уплотняется в цилиндре 7 и через переходную головку 8 и мундштук 9 выходит брусом на резательный стол.

Формующие поверхности мундштука изготовляются из специальных твердых сплавов или износостойкого чугуна. Не должно быть качаний выпорного вала 6 и увеличения просвета между краями лопастей вала и стенкой цилиндра 7 сверх 2...3 мм. При большом просвете возможно обратное течение глины вдоль стенок цилиндра и расслоение массы.

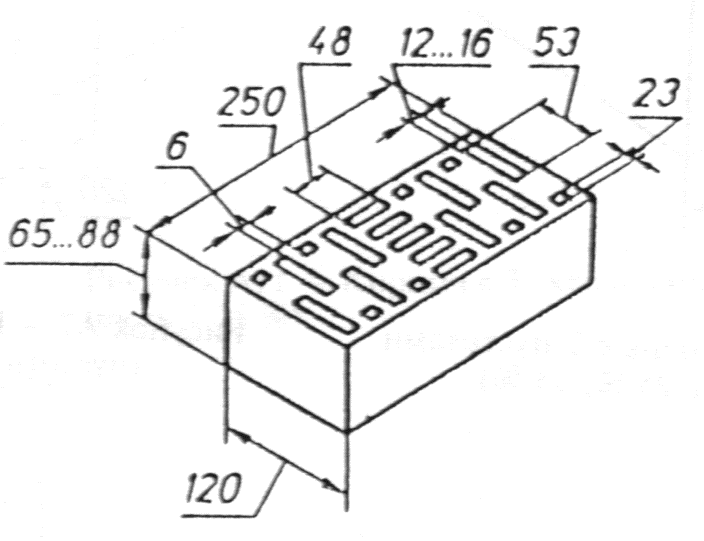

1 Кирпич с 19 пустотами 2 Кирпич с 32 пустотами

(пустотность 13 %) (пустотность 22 %)

3 Кирпич с 21 пустотами (пустотность 34 %, 45 %)

4 Кирпич с 18 пустотами 5 Кирпич с 28 пустотами

(пустотность 29 и 38 %) (пустотность 32 и 42 %)

6 Камень с 7 пустотами 7 Камень с 18 пустотами

(пустотность 25 %, 33 %) (пустотность 27 и 36 %)

Рисунок 16 – Рекомендуемые формы и размеры изделий

пластического формования

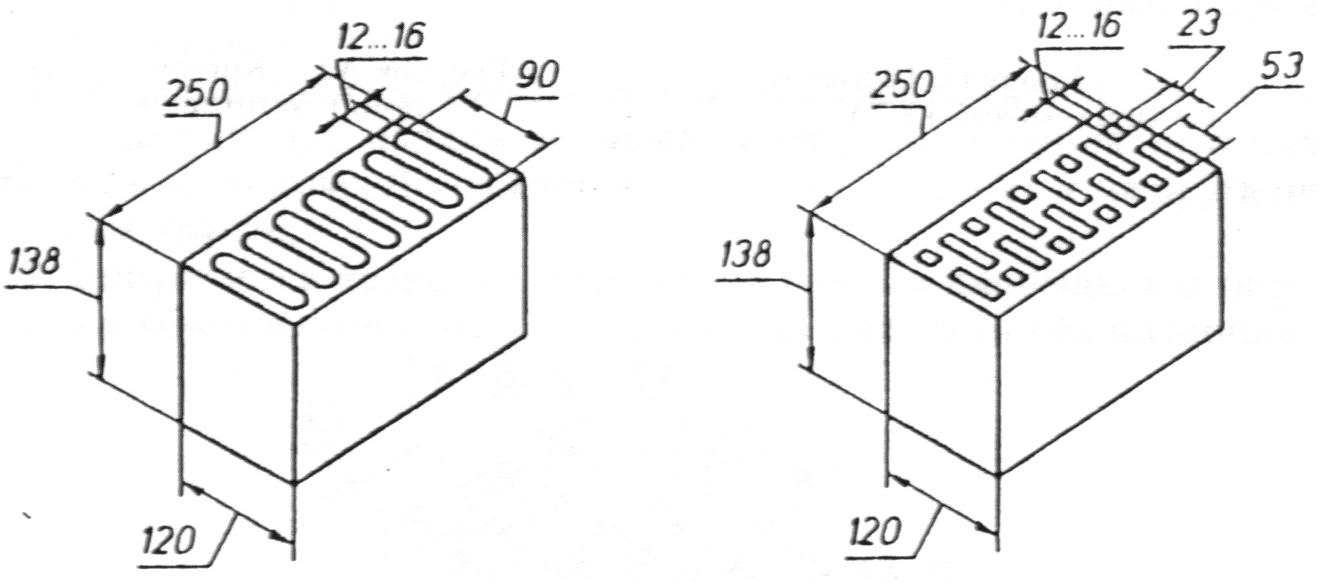

1 Кирпич прессованный с 8 несквозными отверстиями (пустотность 11 %)

2 Кирпич прессованный с 3 сквозными отверстиями (пустотность 2,25 %)

3 Кирпич экструзионный с 6 горизонтальными пустотами

4 Камень экструзионный с 30 пустотами и пустотой для захвата при кладке

(пустотность 45 %)

Рисунок 17 − Рекомендуемые формы и размеры изделий прессованных

и экструзионного формования

2.3 Сушка отформованных изделий

Сушка отформованных изделий производится в течение 48…72 ч. обычно в туннельных сушилках, где теплоносителем является отработанный горючий газ обжиговых печей с t = 90...120°С. Обязательными операциями является раздвижка кирпичей на полках вагонеток, контроль температуры и ритма толкания. Влажность кирпича после сушки должна находиться в пределах 6...8%.

Дефекты после сушки показаны в таблице 20

Таблица 19 – Порядок приемосдаточных испытаний партии кирпича, прошедшей приемку по внешнему виду

Наименование показателя |

Величина допуска |

Вид испытаний, количество образцов |

Условия приемки |

||

кирпич и камни керамические (по ГОСТ 530) |

кирпич и камни лицевые (по ГОСТ 7484) |

приемосдаточные |

периодические |

||

Размеры: − длина, мм − ширина, мм − толщина, мм − тоже для камня, мм |

± 5 (± 7)* ± 4 (± 5)* ± 3 ± 4 |

± 4 ± 3 ± 3… - 2

|

24 кирпича по ГОСТ 530, 25 кирпичей (15 камней) по ГОСТ 7484 |

− − − − |

Партия принимается, если стандарту не удовлетворяет одно изделие, если два – партия не принимается |

Отклонение от перпендикулярности граней, мм |

± 3 (± 4)* |

± 2 (для лицевых граней) |

− |

||

Непрямолинейность лицевых поверхностей и ребер, мм: − по ложку − по тычку |

- - |

≤ 3 ≤ 2 |

25 кирпичей или 15 камней по ГОСТ 7484 |

− – |

При неудовлетворительных результатах первой пробы образцов по какому-либо показателю делаются повторные испытания на удвоенном количестве образцов. В случае отрицательного результата партия не принимается |

Посечки a ≤ 0,5; l ≤40 мм |

- |

≤ 2 штук на кирпиче |

по ГОСТ 7484 |

− |

|

Известковые включения: − отколы от «дутиков» на поверхности размером 3…10 мм по наибольшему измерению; − отколы на поверхности глубиной более 6 мм |

не более 3 отколов

не допускаются |

не должно быть отколов, видимых с расстояния l =10 м, в том числе - -пятен |

5 штук |

5 (раз в 2 недели, при изменении содержания карбонатов в сырье) |

|

Масса, кг |

≤ 4,3; (≤ 16)** |

≤ 14, ≤ 12 (КСГ) |

3 |

− |

|

Водопоглощение, %

|

≥ 8; (≥ 6)*** |

≤ 20 (+ДТ), ≤ 28 (ДТ) |

3 (ГОСТ 7484) |

3 |

|

R сж: − камней − кирпичей |

Таблица 3 ГОСТ 530 |

Таблица 3 ГОСТ 7484-78 |

5 10 |

− − |

По результатам испытания присваивается марка

|

R изг: − кирпичей марки 75, 100 − кирпичей марки ≥ 125 |

См. табл.3 ГОСТ 530-95 или табл.8 в ЛР № 2 |

Табл.3 ГОСТ 7484 |

5 − |

− 5 |

|

Морозостойкость, циклов |

≥ 15 |

≥ 25 |

5 (ГОСТ 7484) |

5 |

|

Рисунок 18 − Горизонтальный ленточный вакуумный пресс: