- •Общие сведения

- •2. Разработка чертежа поковки

- •2.1. Выбор положения плоскости разъема штампа

- •2.2. Припуски на механическую обработку

- •2.3. Штамповочные уклоны

- •2.4. Допуски

- •2.5. Наметка отверстий

- •2.6 Радиусы закруглений

- •2.7 Оформление чертежа поковки

- •3. Профиль рабочей полости штампа

- •4. Методика выполнения работы

- •4.1. Подготовка исходных данных

- •4.2. Разработка технологических переходов штамповки

- •4.3 Разработка и оформление чертежа поковки

- •4.4. Конструирование профиля рабочей полости штампа

- •4.5. Определение размеров заготовки.

- •4.6. Выбор технологического оборудования

Проектирование штампованной заготовки

Цель работы – ознакомиться с методикой проектирования технологического процесса штамповки на молоте и кривошипном горячештамповочном прессе (КГШП).

Общие сведения

Горячая объемная штамповка – технологический процесс пластического деформирования нагретой заготовки с помощью специального инструмента – штампа.

В общем случае технологический процесс объемной штамповки состоит из следующих операций:

Получение исходных заготовок;

Нагрев заготовок;

Штамповка поковок;

Обрезка облоя и прошивка отверстия;

Термообработка (нормализация или отжиг);

Отделка поковок.

Различают два способа горячей объемной штамповки – открытая с облоем и закрытая (без облоя).

В большинстве случаев для штамповки применяют универсальное оборудование: молоты (ПВШМ), прессы (КГШП) и горизонтально – ковочные машины (ГКМ).

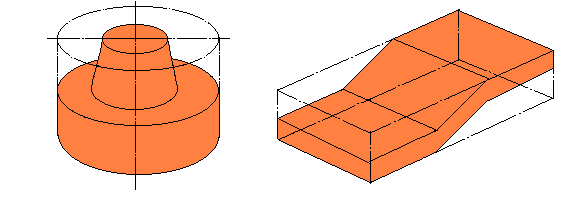

При выборе вида штамповочного оборудования и способа штамповки руководствуются конфигурацией детали и экономичностью техпроцесса. В рассматриваемой работе в зависимости от индивидуального задания может применяться пресс или молот и оба способа штамповки. При этом надо учитывать, что конфигурация и размеры штампованной поковки в каждом случае будут различны (рис. 1 ).

2. Разработка чертежа поковки

Разработка чертежа поковки выполняется в следующей последовательности:

Выбор положения плоскости разъема штампа;

Назначение напусков и припусков на механическую обработку;

Назначение штамповочных уклонов;

Расчет размеров поковки и назначение допусков на контролирующие размеры;

Проектирование наметки отверстий и углублений;

Назначение радиусов закруглений;

Формирование технических требований на изготовление поковки;

Оформление чертежа поковки.

2.1. Выбор положения плоскости разъема штампа

Плоскость разъёма штампа определяют из условия из условия свободного удаления из него поковки и обеспечения минимальной глубины ручьёв. Плоскость разъема в открытом штампе для деталей типа шестерни назначают на ½ высоты фланца, а при его отсутствии – вблизи середины толщины поковки. В закрытом штампе плоскость разъёма совмещают с одной из торцовых поверхностей: нижней – при штамповке на молоте, верхней – при штамповке на КГШП (рис.1).

2.2. Припуски на механическую обработку

Припуски на обработку резанием назначают согласно ГОСТу 7505-89 в зависимости от класса точности поковки, группы стали, степени сложности и массы поковки, а также шероховатости и размеров поверхности детали, на которые эти припуски назначают.

Стали, применяемые для получения поковок, подразделяют в зависимости от их химического состава на три группы: М1 – содержание углерода до 0,35%, легирующих элементов – до 2%; М2 – содержание углерода от 0,35 до 0,65%, легирующих элементов – до 5%; М3 – содержание углерода свыше 0,65%, легирующих элементов – свыше 5%.

По степени сложности поковки подразделяют на четыре группы: С1, С2, С3 и С4. Степень сложности устанавливают по табл.1 в зависимости от отношения массы (объема) поковки к массе (объему) простой геометрической фигуры, в которую вписывается поковка. В качестве такой геометрической фигуры рекомендуется применять цилиндр, куб, параллелепипед, призму (рис.2).

Кроме того, для поковок типа тонких фланцев, дисков и колец, если отношение t/D (где t и D толщина и диаметр тонкого элемента) не превышает 0,20, устанавливается степень сложности С4.

Рис.2

Таблица 1

Показатели для определения степени сложности поковки

Отношение объема поковки к объему фигуры (свыше-до) |

Степень сложности |

0,63-1,00 |

С1 |

0,32-0,63 |

С2 |

0,16-0,32 |

С3 |

До 0,16 |

С4 |

Масса поковки Gп на данном этапе разработки техпроцесса является величиной неизвестной, поэтому ориентировочно допускается определять её по формуле

Gп = k Gд,

где Gд – масса детали;

k – расчётный коэффициент (k=1,3-1,6 для валов и осей; k=1,5-1,8 для шестерней, ступиц, фланцев).

Допускается при определении размеров геометрической фигуры, в которую вписывается поковка, увеличить в 1,05 раза габаритные линейные размеры детали.

Класс точности поковки зависит от способа её получения и используемого оборудования: открытые штампы – Т4, Т5; кривошипные горячештамповочные прессы, закрытые штампы Т2, Т3; выдавливание –Т3, Т4; горизонтально-ковочные машины – Т4, Т5; горячештамповочные автоматы – Т2, Т3; калибровка объёмная горячая и холодная – Т1, Т2; прецизионная штамповка – Т1.

Для назначения припусков и предельных отклонений штампуемой поковки предварительно определяют исходный индекс по табл.2.

Для определения исходного индекса в графе «Масса поковки» находим соответствующий диапазон, от которого по горизонтальной линии смещаемся вправо до её пересечения с вертикальной линией, соответствующей группе стали М1. От точки их пересечения для группы стали М2 или М3 спускаемся вправо по наклонной линии до пересечения с вертикальной линией соответствующей заданной группе стали. От неё идут вдоль горизонтальной прямой до пересечения с линией С1. От точки их пересечения по наклонной прямой выходят на линию, представляющую заданную степень сложности поковки, и по горизонтальной прямой доходят до линии Т1, от точки пересечения с которой аналогично по наклонной прямой выбирается заданный класс точности, а затем по горизонтальной прямой – исходный индекс.

По исходному индексу с помощью таблиц 3 и 4 устанавливают припуски и допуски. При выборе основных припусков по табл.3. необходимо учитывать следующие определения.

Толщина – высотный размер геометрических элементов поковки, получаемого в обеих частях штампа (рис.3а, размер В). Длина, ширина, диаметр, высота и глубина – размеры элементов поковки, получаемых в одной части штампа.