- •Билет № 1

- •1. Тали, подвесные краны. Мостовые краны, специальные краны.

- •2.Строительная продукция. Классификация строительных объектов по назначению и характеристикам.

- •3. Материалы для каменных и армокаменных конструкций.

- •5. Фермы. Характеристика, классификация, компоновка и типы сечений ферм.

- •6. Проектирование, его значение и организация

- •Билет № 2

- •2. Строительные процессы. Их характеристика и классификация.

- •3. Расчет по прочности сечений, нормальных к продольной оси элемента.

- •4. Схема последовательности установки сборных конструкций

- •5. Стропильные фермы. Конструкции покрытий.

- •6. Основные этапы и стадии проектирования.

- •Билет № 3

- •1. Технические требования к промышленным зданиям (прочность, устойчивость, долговечность, взрыво- и пожароопасность, требования к санитарно-техническому и инженерному оборудованию).

- •2. Строительно-монтажные работы. Их структура и классификация.

- •6. Состав проекта

- •Билет № 4

- •1. Санитарно-защитные зоны.

- •2. Цель и содержание технологического проектирования. Проект организации строительства (пос).

- •3. Расчетные сопротивления кладки.

- •4. Монтаж фундаментных блоков: технология монтажа, раскладка, контроль качества при монтаже. Допуски

- •6. Основные технико-экономические показатели (тэп), характеризующие .

- •Билет № 5

- •1. Вспомогательные здания (понятие, размещение, унифицированные типовые секции).

- •2. Цель и содержание технологического проектирования. Проект производства работ (ппр).

- •3. Деформативность кладки.

- •4. Схема монтажа колонн одноэтажных промышленных здании, раскладка в зоне монтажа

- •6. Экономические показатели вариантного проектирования.

- •Билет № 6

- •1. Состав и оборудование бытовых помещений.

- •2.Цель и содержание технологического проектирования. Технологические карты, схемы и карты трудовых процессов.

- •3. Назначение и виды арматуры.

- •4. . Монтаж железобетонных подкрановых балок

- •5. Расчет ферм. Расчетные длины стержней ферм.

- •6. Особенности ценообразования в строительстве.

- •Билет № 7

- •1. Привязки, общее понятие, виды, рисунки, объяснения к ним.

- •2. Состав технологического процесса разработки грунта. Состав работ по подготовке строительной площадки под новое строительство.

- •5. Конструирование и расчет узлов и деталей ферм. Геометрическая схема фермы и центрация узлов.

- •6. Методы определения стоимости строительства.

- •Билет № 8

- •1. Столбчатые фундаменты, подробный обзор.

- •2. Разбивка земляных сооружений. Осушение площадки и рабочих мест.

- •3. Арматурные сварные изделия.

- •4. Монтаж стропильных ферм

- •Билет № 9

- •1. Монолитные ж/б фундаменты, виды рисунки, основные составные части.

- •2. Назначение, классификация и конструкция забивных свай и шпунта. Состав технологического процесса устройства свайных фундаментов.

- •3. Расчет элементов каменных конструкций на внецентренное сжатие.

- •4. Монтаж стеновых панелей промышленных зданий, раскладка конструкций, проходки монтажного крана стыки и технология их заделки

- •Билет № 10

- •2. Технология устройства набивных свай.

- •3. Сцепление арматуры с бетоном.

- •4. Монтаж стеновых панелей промышленных зданий, раскладка конструкций, проходки монтажного крана стыки и технология их заделки

- •5. Конструирование и расчет узлов и деталей ферм. Укрупнительные узлы.

- •6. Структура прямых затрат.

- •Билет № 11

- •1. Опоры и несущие конструкции, ограждения, подробный обзор.

- •2.Состав технологического процесса возведения монолитных железобетонных конструкций. Назначение, виды и области применения опалубки.

- •3. Расчет элементов каменных конструкций на изгиб.

- •4. Монтажные приспособления, одиночные и групповые кондуктора их стоянки, последовательность монтажа сборных конструкций

- •5. Конструирование и расчет узлов и деталей ферм. Соединительные прокладки.

- •Билет №12

- •1. Колонны ж/б каркаса, подробная характеристика.

- •2. Технология бетонирования фундаментов, массивов, полов, конструкций каркасов зданий.

- •4. Монтаж многоэтажных промышленных зданий

- •5. Общая характеристика каркасов производственных зданий

- •6. Себестоимость, ее состав и порядок определения.

- •Билет № 13

- •1. Колонны стального каркаса, подробный обзор.

- •2. Технология возведения зданий из монолитного железобетона в скользящей, объемно-переставной и крупно-щитовой опалубках.

- •3. Стадии напряжённо–деформированного состояния железобетона.

- •4. Организация работ при возведении монолитного железобетонного фундамента.

- •Арматурные работы

- •Опалубочные работы

- •Бетонные работы

- •5. Основные требования, предъявляемые к каркасам производственных зданий

- •6. Прибыль и ее определение.

- •Билет №14

- •1. Подкрановые балки, подробный обзор (вид материала, сечение). Крепление подкрановых рельсов.

- •2. Технологическая структура монтажных процессов. Транспортирование, приемка и складирование сборных элементов.

- •3. Расчет элементов армокаменных конструкций с продольным армированием.

- •6. Определение сметной стоимости на основе элементов затрат.

- •Билет №15

- •1. Стеновое заполнение ограждений.

- •2. Основные методы монтажа конструкций зданий и сооружений.

- •3. Конструктивные схемы каменных зданий

- •4. Определение требуемых параметров монтажных кранов

- •Стреловой кран

- •5. Размеры рамы по горизонтали

- •4 Часть сНиП «Сметные нормы и правила» содержит 16 основных глав:

- •Билет №16

- •1. Остекление (подробный обзор: деревянные переплеты, стальные, виды секций, размеры, обозначения на чертежах).

- •2. Основные методы монтажа конструкций зданий и сооружений.

- •3. Конструктивные схемы каменных зданий

- •4 Часть сНиП «Сметные нормы и правила» содержит 16 основных глав:

- •Билет№ 17

- •1. Несущие конструкции покрытий: подробный обзор.

- •2. Монтаж конструкций крупнопанельных зданий (кпз)

- •3. Конструктивные схемы многоэтажных зданий.

- •4. Временное и окончательное закрепление сборных конструкций

- •Билет№18

- •1. Стропильные балки.

- •2. Монтаж металлических конструкций одноэтажных промышленных зданий.

- •6. . Элементные сметные нормы (эсн) на строительные конструкции и работы. Основные понятия порядка разработки и применения.

- •1. Стропильные фермы.

- •2. Назначение, классификация и конструкция забивных свай и шпунта. Состав технологического процесса устройства свайных фундаментов.

- •4. Классификация методов монтажа в зависимости от способа установки конструкций на опоры: наращивание, подращивание.

- •5. Расчетная схема рамы.

- •6. Строительные нормы и расценки на эксплуатацию строительных машин

- •Билет №20

- •1. Подстропильные конструкций. Подробно (рисунки).

- •2. Контроль качества монтажа конструкций и охрана труда при выполнении работ.

- •3. Виды плоских перекрытий.

- •4. Подготовительные процессы: транспортирование сборных конструкций.

- •5. Сбор нагрузок на поперечную раму.

- •Билет №21

- •1. Связи.

- •2. Современные конструкции кровель. Особенности технологии кровельных работ в экстремальных условиях.

- •3. Сборные ребристые перекрытия с балочными плитами.

- •4.Подготовительные процессы: складирование и хранение сборных конструкций

- •5. Основы вариантного проектирования.

- •Билет№22

- •2. Назначение, виды и конструкции тепловой изоляции.

- •3. Армирование сварными плоскими и рулонными сетками плиты монолитного ребристого перекрытия.

- •4. Возведение здания с кирпичными стенами. Организация работ при возведении кирпичных стен.

- •5. Определение массы конструкций.

- •6. Единичные расценки, их состав и назначение.

- •Билет№23

- •1. Фонари.

- •2. Назначение, виды и способы устройства гидроизоляционных покрытий.

- •3. Состав и конструктивные особенности монолитного ребристого перекрытия.

- •4. Подготовительные процессы. Укрупнительная сборка.

- •5. Определение трудоемкости изготовления и монтажа конструкций.

- •6. . Виды смет, их назначение и состав.

- •Билет№24

- •1. Водоотвод: подробно. Рисунки, привязки.

- •2. Назначение и технология устройства основных антикоррозионных покрытий.

- •3. Расчет второстепенных балок монолитных ребристых перекрытий.

- •4. Крупноблочный монтаж. Разрезка стен.Технология установки блоков.

- •5. Определение стоимости конструкций.

- •6. Локальные сметы.

- •Билет №25

- •1. Полы. Особенности их устройства в промышленных зданиях. Деформационные швы, их назначение.

- •2. Назначение и виды отделочных покрытий. Материалы для стекольных работ.

- •3. Армирование второстепенной балки монолитного ребристого перекрытия сварными каркасами и сетками.

- •4. Основные монтажные процессы: строповка, такелажные работы, инвентарь для этих работ.

- •Билет №26

- •1. Полы с монолитным покрытием.

- •2. Назначение и классификация штукатурки. Технология устройства обычной штукатурки.

- •3. Армирование главной балки монолитного перекрытия плоскими каркасами.

- •4. Основные монтажные процессы: строповка, такелажные работы, инвентарь для этих работ.

- •5. Особенности монтажа металлических конструкций.

- •6. Сводный сметный расчет.

- •Билет №27

- •1. Грунтовые покрытия полов.

- •2. Назначение, виды и материалы облицовочных покрытий.

- •3. Расчет главной балки монолитного ребристого перекрытия.

- •3. Монтаж каркасно – панельных домов. Жилые и общественные здания повышенной этажности выполняют каркасно-панельными.

- •5. Сварные соединения и швы.

- •6. Обоснование сметной стоимости строительной продукции.

- •Билет №28

- •1. Полы с бетонным покрытием.

- •2. Технология устройства подвесных потолков.

- •3. Статический расчет неразрезных изгибаемых элементов.

- •4. 28. Основные монтажные процессы: установка, временное закрепление и выверка конструкций (фермы, балки)

- •5. Выбор режима сварки и техника выполнения швов.

- •6. Составление смет. Методы определения стоимости.

- •Билет №29

- •1. Металлоцементные покрытия полов и мозаичные полы.

- •2. Назначение, устройство и виды полов.

- •3. Виды железобетонных конструкций

- •Билет№30

- •1. Двери и ворота.

- •2. Технология устройства монолитных полов и покрытий из штучных и плиточных материалов.

- •3. О напряженно-деформированном состоянии.

4. 28. Основные монтажные процессы: установка, временное закрепление и выверка конструкций (фермы, балки)

Фундаментные, обвязочные и подкрановые балки, а также ригели просветом до 6 м устанавливают с помощью двухветвевого стропа за строповочные петли. При отсутствии строповочных петель применяют канатные стропы в обхват или специальные стропы с захватами.

Балки, ригели и фермы просветом 12 м и поболее устанавливают с помощью траверс.

Фермы поднимают за две, три или четыре точки, чтобы предотвратить потерю устойчивости верхнего пояса. Это особенно важно при подъеме и монтаже предварительно напряженных конструкций.

Элементы подвешивают к траверсе: при помощи захватов с дистанционным управлением из кабины крана; за отверстие в элементе либо в обхват автоматическими стропами.

Подвесные устройства при подъеме ферм с фонарем располагаются вне габаритов фонаря.

Балки, ригели и фермы наводят на проектные оси до снятия конструкций с крюка крана, по осевым рискам, заранее нанесенным на монтируемые элементы и на колонны поблизости узлов опирания.

Для временного закрепления частей при отсутствии либо недостаточной прочности креплений на опорах либо фиксирующих приспособлений используют в согласовании с проектом производства монтажных работ винтовые распорки либо временные связи, дозволяющие дополнительно выверять конструкцию либо элемент. Элементы ферм и балок для больших пролетов проходят укрупнительную сборку.

5. Выбор режима сварки и техника выполнения швов.

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии и труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и значение сварочного тока, скорость перемещения электрода вдоль шва и др.

Основными параметрами режима ручной дуговой сварки являются диаметр электрода и сварочный ток. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др.

Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода d в зависимости от толщины свариваемых кромок:

![]()

При выполнении угловых и тавровых соединений принимают во внимание размер катета шва. При катете шва 3...5 мм сварку производят электродом диаметром 3...4 мм; при катете 6...8 мм применяют электроды диаметром 4...5 мм. При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм. Это необходимо для хорошего провара корня шва в глубине разделки.

По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указан на заводской этикетке, но можно также определить по следующим формулам:

где I — значение сварочного тока, A; dэ — диаметр электрода, мм.

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок менее (1,3...1,6) dэ, расчетное значение сварочного тока уменьшают на 10...15 %, при толщине кромок > 3 dэ,— увеличивают на 10...15 %. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10...15 % уменьшенным против расчетного.

Сварочную дугу возбуждают двумя приемами. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3...4 мм, поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию, т. е. «примерзает». Отрывать «примерзший» электрод следует резким поворачиванием его вправо и влево.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение шва высокого качества, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество окислов. Для электродов с толстым покрытием длина дуги указывается в паспортах.

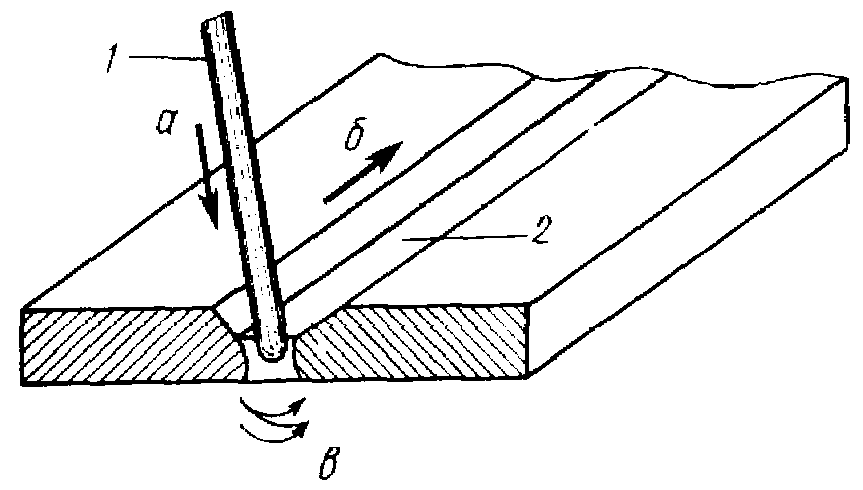

Рисунок 7. Движения электрода.

В процессе сварки электроду сообщаются движения, показанные на рис. 7: а — по направлению оси электрода 1 в зону дуги. Скорость движения должна соответствовать скорости плавления электрода, чтобы сохранить постоянство длины дуги; б — вдоль линии свариваемого шва 2. Скорость перемещения не должна быть большой, так как металл электрода не успевает сплавиться с основным металлом (непровар). При малой скорости перемещения возможны перегрев и пережог металла; шов получается широкий, толстый, производительность сварки низкая; b — поперечные колебательные движения применяют для получения уширенного валика шириной равной (3...4) dэ. Поперечные движения замедляют остывание наплавляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металла и получению высококачественного шва. Образующийся в конце наплавки валика кратер необходимо тщательно заварить.

Техника выполнения сварных швов зависит от вида и пространственного положения шва.

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм). После проверки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны. Сварку стыковых швов с V-образной разделкой при толщине кромок до 8 мм производят в один слой, а при большей толщине — в два слоя и более.

Первый слой наплавляют высотой 3...5 мм электродом, диаметр которого 3...4 мм. Последующие слои выполняют электродом диаметром 4...5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый слой. Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швом с обеих сторон разделки.

Угловые швы в нижнем положении лучше выполнять в положении «лодочка» (рис. 8, а). Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности нижней кромки и затем переходить через разделку шва на вертикальную кромку, как показано на рис. 8,б. При наложении многослойного шва первый валик выполняют ниточным швом электродом с диаметром 3...4 мм. При этом необходимо обеспечить хороший провар корня шва. Затем после зачистки разделки наплавляют последующие слои.

Рисунок 8. Выполнение сварного соединения.

Вертикальные швы менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Вертикальные швы следует выполнять короткой дугой и снизу вверх (рис. 8, в). При этом капли металла легче переходят в шов, а образующийся кратер в виде полочки удерживает очередные капли металла от стекания вниз. Сварку можно вести и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия (рис. 8, г). После образования первых капель металла электрод наклоняют вниз и сварку выполняют возможно короткой дугой. Рекомендуется применять электроды диаметром 4...5 мм при несколько пониженном сварочном токе (150...170 А).

Горизонтальные швы выполняют при разделке кромок со скосом у верхнего листа (рис. 8, д). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4...5 мм. Горизонтальные нахлесточные швы (рис. 8, е) выполняются легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла.

Потолочные швы наиболее трудно выполнимы и поэтому требуют высокой квалификации сварщика. Применяют электроды диаметром не более 5 мм при уменьшенном значении сварочного тока. Следует применять тугоплавкое покрытие электрода, образующее «чехольчик», в котором удерживается расплавленный металл электрода. Дуга должна быть как можно короче для облегчения перехода капель металла электрода в кратер шва.

Выбор способа и порядка выполнения сварных швов зависит главным образом от толщины металла и протяженности шва. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность представляют сквозные прожоги и проплавление металла.

Сталь толщиной 0,5...1,0 мм следует сваривать внахлестку с проплавлением через верхний лист (рис. 9, а) или встык с укладкой между свариваемыми кромками стальной полосы (рис. 9,6). Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги. Питание дуги — от преобразователей ПС-100-1 или аппарата переменного тока ТС-120, так как они отличаются повышенным напряжением холостого хода и относительно малыми значениями сварочного тока. Рекомендуются следующие режимы сварки:

![]()

Применяют электроды с покрытием марок МТ или ОМА-2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок (рис. 9, в). Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром 6... 10 мм при значении сварочного тока 120... 160 А.

Рисунок 9. Сварка тонколистовых металлов