- •1.1 Углеродистые стали, их маркировка, структура, применение.

- •5. Автоматные стали (конструкционные)

- •1.2. Легированные стали и сплавы, хромистые и хромоникелевые нержавеющие стали, титановые сплавы.

- •Хромистые и хромоникелевые нержавеющие стали

- •Титановые сплавы.

- •1.3 Инструментальные стали: группы, примеры маркировки и состава, область применения.

- •1.4. Серые, ковкие, высокопрочные чугуны, их получение, маркировка, структура, применение.

- •1.5 Твердые сплавы: группы, примеры маркировки и состава, область применения.

- •1.6. Минералокерамика и другие минералы (алмаз, кубический нитрид бора, рубин), примеры марок и состава, область их применения.

- •1.7. Абразивные материалы.

- •1.8. Цветные металлы: алюминий и его сплавы, медь и ее сплавы, латуни, бронзы.

- •Алюминий и его сплавы

- •Медь и ее сплавы.

- •1.9. Влияние пластической деформации на структуру и свойства металла; наклеп и остаточные напряжения.

- •1.10 Влияние нагрева на структуру и свойства металла, виды отпуска, отжиг, закалка, их применение

- •1.11 Химико-термическая обработка металла: цементация, азотирование, нитроцементация, цианирование, борирование, хромирование, алитирование; характеристики и применение.

- •1.12 Литье, виды и применение.

- •Центробежное литье

- •Литьё в оболочковые формы

- •1.13. Прокатка, инструмент и оборудование.

- •Инструмент и оборудование для прокатки

- •1.14 Горячая объемная и листовая штамповка, способы и инструмент.

- •1.15 Правка заготовок, обдирка и разрезание прутков, валов, труб и листов.

- •1.16 Сварные соединения, способы сварки

- •1.17 Виды и средства измерений в машиностроении.

- •1.18 Точность размера детали, номинальный, действительный и предельный размеры, допуск на размер детали.

- •1.19 Виды посадок.

- •1.20 Измерительные средства для контроля точности размеров.

- •1.21 Основные параметры шероховатости поверхности детали, обозначение.

- •1.22 Допустимые отклонения формы и расположения поверхностей, обозначение.

- •1.23 Виды контроля качества продукции и их характеристики.

Медь и ее сплавы.

Медь - металл красного цвета с плотностью 8800 кг/м3, температурой плавления - 1083 °С, пределом прочности при растяжении - около 200 МПа, относительным удлинением - 30...60 %. Медь - мягкий и пластичный металл, хорошо проводит электричество и теплоту. Ее применяют для изготовления электрических проводов и в качестве составной части различных сплавов.

Сплав, состоящий из меди и цинка (до 50 %), называют латунью. Латунь обладает высокими механическими и антикоррозийными свойствами и поддается горячей и холодной обработке. Иногда к сплаву латуни добавляют свинец, олово, алюминий, кремний и другие (в сумме до 10 %).

Сплав меди с оловом (до 10 %) называют оловянистой бронзой. Сплавы меди с алюминием, никелем, кремнием носят название безоловянистых бронз. Бронзу применяют в виде изделий для внутреннего оборудования зданий (сантехническая арматура, вентиляционные решетки, детали карнизов, фурнитуры и др.)

Кроме бронз и латуни известны другие сплавы, содержащие медь. Например, мельхиор (20 % никеля и 80 % меди), никелин (45 % никеля и 55 % меди), константан (40 % никеля, 59 % меди и 1 % марганца).

Латуни – двойные многокомпонентные медные сплавы с основным легирующим элементом – цинком. По сравнению с медью обладает более высокой прочностью и коррозионной стойкостью. Простые латуни обозначают буквой Л и цифрой, показывающей содержание меди в процентах. В специальных латунях после буквы Л пишут заглавную букву дополнительных легирующих элементов (А - алюминий, Б - бериллий, Ж - железо, К - кремний, Мц - марганец, Н - никель, О - олово, С - свинец, Ц - цинк, Ф. – фосфор) и через тире после содержания меди указывают содержание легирующих элементов в процентах. Латуни разделяют на литейные и деформируемые. Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями.

Бронзами называют медные сплавы, в которых основными легирующими элементами являются различные металлы, кроме цинка. Маркируют бронзы буквами Бр, за которыми следуют заглавные буквы легирующих элементов, а через тире цифры, показывающие их процентное содержание.

По сравнению с латунью бронзы обладают более высокой прочностью, коррозионной стойкостью и антифракционными свойствами. Они весьма стойки на воздухе, в морской воде, растворах большинства органических кислот, углекислых растворах.

Большинство бронз (за исключением алюминиевых) хорошо поддаются сварке и пайке твердыми и мягкими припоями.

1.9. Влияние пластической деформации на структуру и свойства металла; наклеп и остаточные напряжения.

Пластическая деформация происходит путем скольжения или сдвига отдельных участков решетки вдоль определенных плоскостей под действием сдвиговых (касательных) напряжений. Механизм этого сдвига в идеальных (бездефектных) кристаллах предполагает одновременное перемещение всех атомов одной части кристалла относительно другой. В реальных кристаллах сдвиг осуществляется последовательным эстафетным движением дислокаций вдоль плоскостей скольжения.

В поликристаллических металлах такой сдвиг происходит в отдельных зернах по плоскостям скольжения различного направления, а также в блоках, из которых состоят эти зерна. При значительных деформациях зерна сплющиваются, вытягиваются в направлении пластического течения, создается слоистая, волокнистая структура (рис. 1).

Рис. 1. Схема изменения структуры поликристаллического металла при возрастающей степени пластической деформации :

а - недеформированный металл; б - сдвиги лишь в отдельных зернах по различным плоскостям скольжения; форма зерен практически не меняется;

в - следы деформаций (сдвиги) во всех зернах; меняется (вытягивается) форма зерен; г - образование волокнистой структуры, ориентированной в направлении пластического течения металла (г' - поперечное сечение)

При степенях деформации (Степень деформации может быть определена как =(S0-S)100%/S0, где S0 и S - площадь поперечного сечения образца до и после деформации соответственно.)>40 % деформированные зерна поворачиваются вдоль направления деформации, приобретая одинаковую кристаллографическую ориентацию - текстуру деформации. Наличие текстуры приводит к появлению анизотропии свойств поликристаллического металла.

Процессы сдвига, происходящие при деформировании металла, рождают множество экстраплоскостей, т. е. резко увеличивают количество дислокаций. Если в недеформированном металле плотность дислокаций р обычно составляет 106...108 см-2, то при степенях деформации >80...90 % 1011...1012 см-2. Значительно возрастает количество точечных и поверхностных дефектов (вакансий, межузельных атомов, границ и блоков). Такое увеличение числа дефектов решетки (в первую очередь дислокаций) затрудняет дальнейшее скольжение дислокаций, повышает сопротивление металла сдвигу, т. е. его прочность. Упрочнение металла под действием пластической деформации называется наклепом. С другой стороны, ограничение подвижности дислокаций уменьшает способность металла к пластической деформации, т. е. снижает его пластичность.

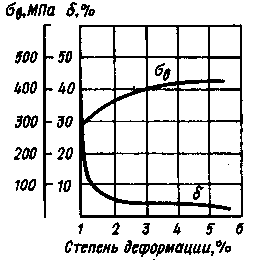

На рис. 2 показано влияние степени пластической деформации на механические свойства меди.

INCLUDEPICTURE

"http://elib.ispu.ru/library/lessons/tretjakova/8_files/image002.gif"

\* MERGEFORMATINET INCLUDEPICTURE

"http://elib.ispu.ru/library/lessons/tretjakova/8_files/image002.gif"

\* MERGEFORMATINET INCLUDEPICTURE

"http://elib.ispu.ru/library/lessons/tretjakova/8_files/image002.gif"

\* MERGEFORMATINET INCLUDEPICTURE

"http://elib.ispu.ru/library/lessons/tretjakova/8_files/image002.gif"

\* MERGEFORMATINET

Рис. 2. Влияние степени пластической деформации на механические свойства металла. По оси абсцисс отложена величина вытяжки =S0/S; со степенью пластической деформации (шкала в верхней части рисунка) она связана соотношением =1-1/

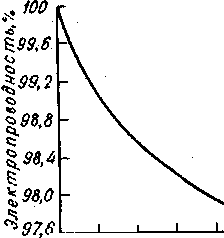

Резкое увеличение дефектности решетки при пластической деформации отражается и на физико-химических свойствах металлов. Например, вызванные дефектами нарушения периодического электрического поля ионов решетки повышают сопротивление направленному движению электронов, рассеивая их, т. е. уменьшают электропроводность (рис. 3).

Р ис.

3. Влияние степени пластической деформации

на относительную электропроводность

металла. За 100% принята электропроводность

недеформированного металла

ис.

3. Влияние степени пластической деформации

на относительную электропроводность

металла. За 100% принята электропроводность

недеформированного металла

Остаточное напряжение, напряжение, остающееся в твёрдом теле, подвергнутом какому-либо внешнему воздействию, а затем освобожденному от него. Остаточное напряжение возникнет в том случае, когда внешние воздействия создают в теле не только упругую деформацию, но и пластическую.

Осн. причинами возникнов. остаточ. напряж. явл.:

Налич. пластич. деф-ции, приводящее к упрочнению и измен. физич. св-в металла;

Вытягивание кристаллич. зёрен металла, которые при этом претерпевают упругую и пластич. деф-ции растяжения в направлении резания;

Нагрев и охлаждение детали при резании, приводящие к развитию остаточ. напряж. растягивания во внешних слоях и сжатие в нижележащих слоях металла;

Стр-ные превращ. в металле.