- •Раздел VII. Контрольные приспособления и их расчет.

- •§1. Назначение контрольных приспособлений.

- •§2. Основные виды погрешностей контрольных приспособлений.

- •§ 3. Определение общей погрешности контрольного приспособления.

- •§4. Методика расчета мет.

- •§5. Последовательность расчета мет.

- •Определение величины, по которой ведется отбраковка (контроль) готовых деталей:

Раздел VII. Контрольные приспособления и их расчет.

§1. Назначение контрольных приспособлений.

Контрольные присобления служат для проверки точности выполнения размеров, формы и взаимного расположения поверхностей деталей и узлов машин. Высокие требования точности обусловливают необходимость применения в контрольных приспособлениях измерительных приборов высокой чувствительности. Точность контрольного приспособления в значительной степени зависит от принятого метода измерения, от степени совершенства конструкции приспособления и от точности изготовления его элементов.

Под погрешностью измерения следует понимать разность между показаниями контрольного приспособления и действительным значением проверяемой им величины. Погрешность измерения должна иметь по возможности небольшое значение. Однако чрезмерное повышение точности измерения может привести к усложнению и удорожанию контрольного устройства и повышению трудоемкости измерения. По опыту передовых заводов машиностроения величина погрешности измерения может составлять 20-35% от поля допуска на измеряемую величину, т.е.

ДОП = К ИЗД

где К = 0,2 0,35; для квалитетов IT2 IT5 – K = 0,35; IT6 IT7 – K = 0,3; IT IT9 – K = 0,25; IT10 IT17 – K = 0,2; ИЗД – допуск на измеряемую (контролируемую) величину изделия.

§2. Основные виды погрешностей контрольных приспособлений.

Общая погрешность измерения (или погрешность метода контроля – мет = ( ; р; э; п); где:

А) погрешность положения контролируемой детали в приспособлении ;

Б) погрешность передаточных устройств приспособления р;

В) погрешность эталонных деталей, служащих для настройки приспособлений э;

Г) погрешность, вызываемая неточностью показаний прибора п;

а![]() )

Погрешность

положения контролируемой детали в

приспособлении

определяется

величиной погрешности базирования б,

погрешностью закрепления з

(з

= [Qnmax

– Qnmin]

C

cos

)

и погрешностью от неточности изготовления

деталей приспособления, сборки,

регулировки и износа его элементов пр.

Тогда:

)

Погрешность

положения контролируемой детали в

приспособлении

определяется

величиной погрешности базирования б,

погрешностью закрепления з

(з

= [Qnmax

– Qnmin]

C

cos

)

и погрешностью от неточности изготовления

деталей приспособления, сборки,

регулировки и износа его элементов пр.

Тогда:

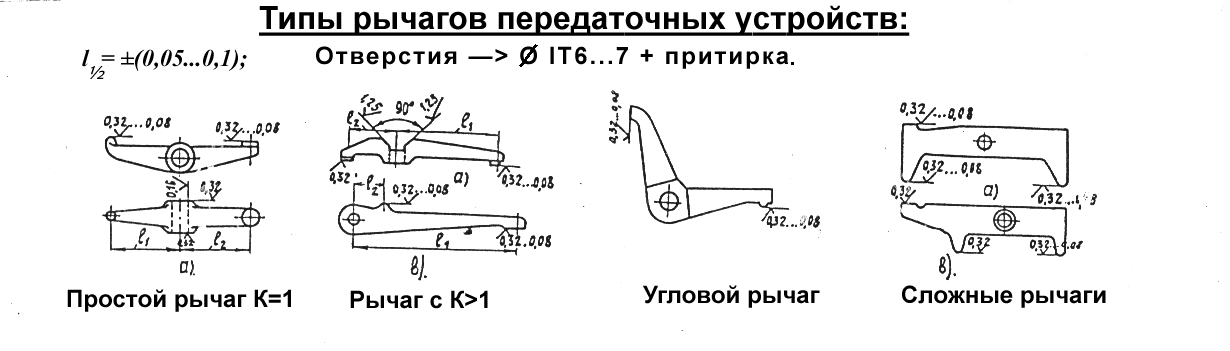

б) Р – погрешность передаточных устройств приспособления. Наличие их диктуется конструктивной необходимостью, а также необходимостью обеспечения в передаточных устройствах удовлетворительного порога чувствительности и повышением износостойкости передачи.

С вязь

измерительных приборов с контролируемой

поверхностью осуществляется, как

правило, с помощью прямой или рычажной

передачи. Неточности изготовления

передаточных устройств определяют

величину Р.

вязь

измерительных приборов с контролируемой

поверхностью осуществляется, как

правило, с помощью прямой или рычажной

передачи. Неточности изготовления

передаточных устройств определяют

величину Р.

в) Погрешность устройств, служащих для настройки приспособлений Э. Для настройки контрольных приспособлений применяют различного типа эталонные детали (меры). Погрешность изготовления эталонной детали Э определяется точностью его размера, формы и взаимного расположения ее элементов.

г) Погрешность показывающего измерительного прибора п. При выборе контрольно-измерительного прибора для контрольного приспособления необходимо учитывать их основные метрологические характеристики: пределы измерения, цену деления и погрешность измерения (или погрешность показаний). Последняя характеристика определяет кинематическую ошибку в показаниях измерительного прибора и цену его деления.