- •Диаграммы состояния и их значение при кристаллизации сплава в сварном соединении.

- •Фазовые превращения в стали при нагреве и охлаждении.

- •Влияние легирующих элементов на процессы, протекающие в сталях при сварке.

- •Термическая обработка сварных соединений.

- •Назначение и выбор вида термической обработки сварных конструкций.

- •Свариваемость сталей.

- •Особенности сварки сталей.

- •Изностойкий наплавленный металл.

- •Классификация сталей

Изностойкий наплавленный металл.

Особенности строения и свойства износостойких наплавленных слоев.

Наплавка рабочих поверхностей изделий твердосплавными покрытиями разного состава и строения производится, как правило, в целях повышения сопротивляемости абразивному изнашиванию. Наносят такие покрытия чаще всего методами ручной и механизированной дуговой, плазменно-дуговой и, реже, газо-плазменной наплавкой. Твердосплавные покрытия обычно представляют собой высокоуглеродистые сплавы на основе железа, по составу и строению они близки к инструментальным сталям и чугунам. Реже применяют материалы с невысоким содержанием углерода 0,4-0,7%.

В последние годы в целях повышения износостойкости стали применять сплавы на николевой основе для поверхностного армирования методами плазменного и газоплазменного напыления.

Условия воздействия на металл абразивной среды и разрушение его металлической поверхности предопределяют необходимый состав, микростроение, фазовое состояние и свойства наплавленного металла. В зависимости от размеров и свойств абразивных частиц, а также характера воздействия абразива на поверхность металла (трение по монолитному абразиву, трение по сыпучему абразиву, ударно-абразивное изнашивание и др) разрушение металла может быть связано с внедрением в него абразива и последующим процессом микрорезания или процессом деформирования, наклепа и разрушения наклепанного металла. Многократное воздействие на поверхность абразива способно вызвать усталостное разрушение.

Для противодействия такому воздействию абразивной среды металл должен иметь твердую составляющую, например, карбиды, бориды, карбобориды, карбонитриды, интерметаллиды, а в ряде случаев эти функции в определенной степени может выполнять мартенсит. Твердые частицы карбидов и других соединений должны прочно удерживаться матрицей – основой металла. Однако, матрица должна не только хорошо удерживать твердые частицы, но и вносить свой вклад в обеспечение противодействия абразиву и повышения износостойкости. Такую функцию может выполнять мартенсит. В свою очередь, свойства мартенситной матрицы будут зависеть от содержания углерода. Низкоуглеродистый мартенсит имеет пониженную износостойкость, но благодаря боле высокой по сравнению с высокоуглеродистым мартенситом вязкости будет лучше удерживать включения твердых частиц. Тем самым обеспечивать сопротивление ударным нагрузкам, характерным при ударно-абразивном изнашивании. С другой стороны, с повышением углерода в мартенсите, будет повышаться износостойкость при трении.

После высокого отпуска закаленных сталей структурное состояние их характеризуется ферритной матрицей и карбидами. Повышение содержания углерода в стали в этом случае является показателем увеличения количества карбидной фазы. Износостойкость ферритной матрицы существенно ниже, чем мартенситной, особенно при ударно-абразивном изнашивании, где большое значение имеет сопротивление материала ударному внедрению в металл абразива. Увеличение количества карбидов более эффективно влияет на износостойкость при трении по абразиву и менее эффективно при ударно-абразивном изнашивании.

Кроме мартенсита и феррита, матрицами износостойкого наплавленнного металла могут быть аустенит и ледебурит. Аустенитная матрица имеет ряд преимуществ перед ферритной. Прежде всего аустенит характеризуется более высокими вязкостью и прочностью, чем феррит. С одной стороны, это способствует улучшению удержания твердых частиц карбидов и других выделений, а с другой – общему повышению износостойкости, особенно при ударно-абразивном изнашивании. Кроме того, аустенит может быть полностью или частично нестабильным и претерпевать превращение в мартенсит при пластической деформации, сопровождающей процесс изнашивания, что приведет к дополнительному повышению износостойкости как при трении по абразиву, особенно при повышенном давлении на абразив, так и при ударно-абразивном изнашивании.

Для износостойкого наплавленного металла особенно благоприятно, когда при изнашивании имеющийся в матрице аустенит частично сохраняется, а частично превращается в мартенсит (30-50%). Это позволяет при сохранении вязкости сплава повысить его износостойкость.

Ледебурит может быть матрицей в высокоуглеродистом легированном наплавленном металле. Назвать ледебурит матрицей можно условно, так как он содержит значительное количество феррита, мартенсита или аустенита.

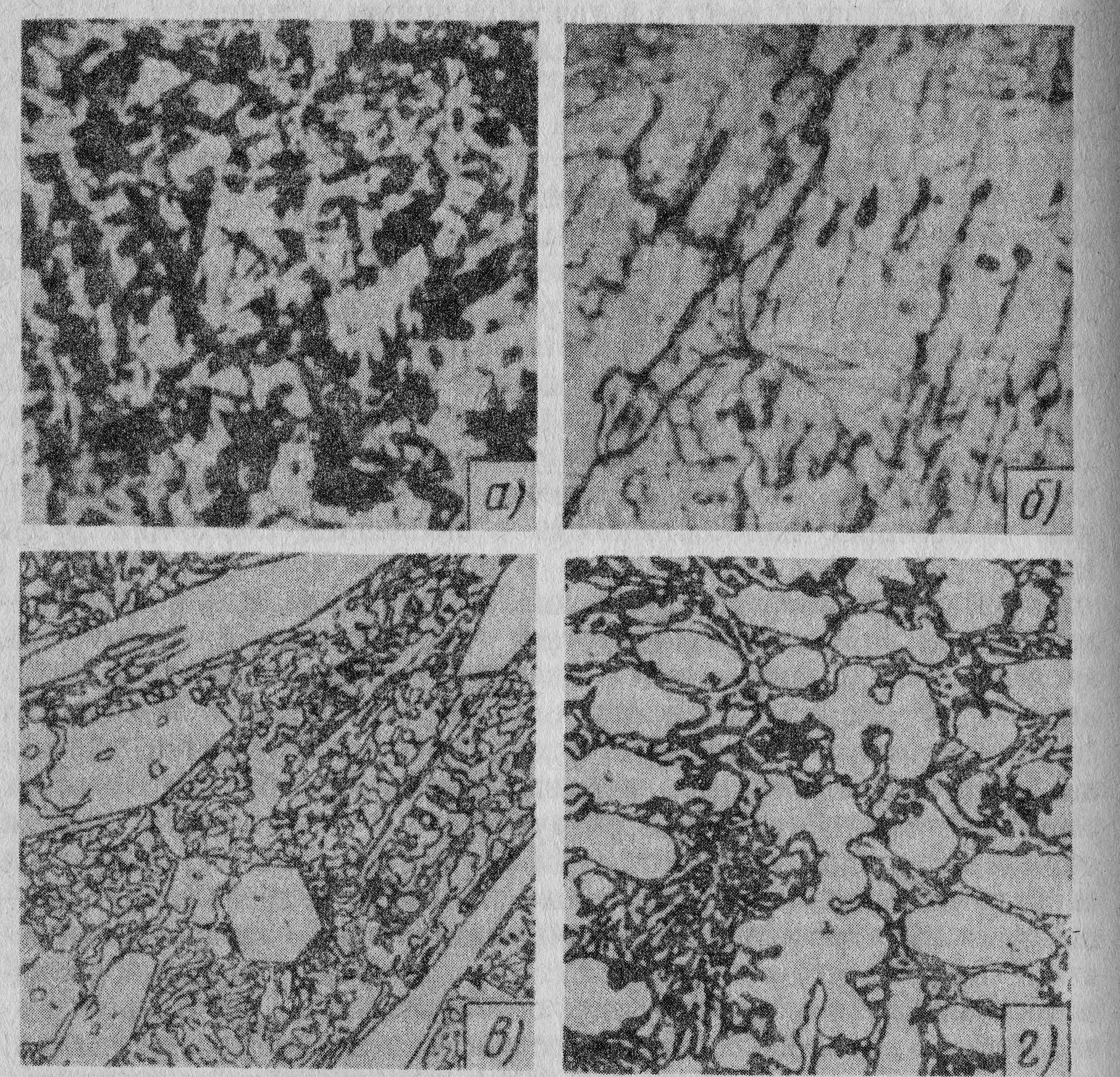

Таким образом, по структурно-фазовому составу они могут быть (рис. 33):

Мартенситными (М);

Мартенсито-карбидными (М+К);

Феррито-карбидными (Ф+К);

Аустенито-карбидными (А+К);

Ледебуритно-карбидными (Л+К);

Со смешанными матрицами, состоящими из М+А; М+Ф; А+Л;М+Л.

Учитывая, что наплавленный металл используется в работе чаще всего без термической обработки, его структурно-фазовое состояние и износостойкость определяются главным образом содержанием углерода и легирующих элементов.

Структурное состояние износостойкого наплавленного металла определяется его составом. Однако влияние может оказать и технология наплавки (тепловой режим процесса). Увеличение погонной энергии при наплавке, увеличение силы сварочного тока, уменьшение скорости перемещения наплавочного электрода приводит к увеличению длительности существования сварочной ванны и уменьшению скорости охлаждения металла. Такие условия приводят к увеличению размеров кристаллизующихся фаз, например первичных карбидов. В связи с этим условия ведения процесса наплавки должны быть жестко регламентированы во избежание ухудшения свойств наплавленного металла.

Рис. 33. Характерные микроструктуры износостойкого наплавленного металла

а) –мартенситно-карбидная; б)аустенитно-карбидная; в –ледебуритно-карбидная;

г) ледебуритно-аустенитная

Роль легирования износостойкого наплавленного металла.

Как уже было отмечено, износостойкий наплавленный металл является высокоуглеродистым. Введение в этот высокоуглеродистый сплав легирующих элементов оказывает двоякое действие. С одной стороны, карбидообразующие элементы участвуют в образовании карбидной и карбонитридной фазы. Ряд элементов образуют бориды, карбобориды. С другой стороны, легирующие элементы влияют на свойства матрицы. Так как элементы смещают все критические точки эвтектоидного и эвтектического превращения влево, тодаже при меньшей концентрации углерода возможно образование чугунов. Поэтому легирование может обеспечить получение мартенситной, аустенитной и ледебуритной матрицы.

Влияние легирующих элементов на износостойкость в результате изменения природы карбидной фазы или других твердых частиц связано с изменением их твердости и сопротивления разрушению.

Значение твердости карбидов для стойкости против изнашивания связано с условиями взаимодействия их с частицами абразива. Чем выше твердость карбидов, тем сильнее они будут противодействовать вдавливанию и соответственно будут менее глубокими царапины. В таблице приведены значения твердости различных соединений.

Таблица.7

соединение |

Fe2C Cr2C2 WC W2C VC Mo2C TiC NbC CrB2 |

Твердость, МПа |

10500 12500 17500 30000 21000 16000 32000 20500 18000 |

соединение |

W2B5 VB2 Zr2B2 TiB2 B4C кварц корунд |

Твердость, МПа |

26600 20800 22500 33700 50000 10000 23000 |

При воздействии абразивных частиц на твердые составляющие сплавы (карбиды, бориды и др.) большое значение имеют свойства матрицы. С ростом прочности матрицы будут повышаться ее сопротивление изнашиванию при трении по абразиву. С другой стороны, чем прочнее матрица, тем сильнее будет сопротивляться вдавливанию карбида под действием давящих на него абразивных частиц. Такое значение матрицы будет возрастать с ростом давления абразива на поверхность металла.

Наиболее стойкими при отсутствии ударов являются спеченный карбид вольфрама (релит) и боросодержащие высокоуглеродистые сплавы.( 120Х7В13Р).

Наилучшим образом сохраняют износостойкость при значительном повышении энергии удара вплоть до 24 КДж вольфрамсодержащие сплавы (13-15% W) с умеренным содержанием углерода (0,9-1,6%С). Безвольфрамовые сплавы с таким же содержанием углерода хуже сохраняют износостойкость при увеличении энергии удара.

Сплавы 320Х25С2ГР, 320Х23С2ГРТ, 320Х15Г3Р имеют ледебуритную матрицу, что является дополнительным объяснением их низкой ударостойкости и высокой износостойкости при отсутствии ударов. Наилучшую ударостойкость и износостойкость обеспечивает аустенитно-мартенситная матрица с карбидами вольфрама сплавов 30Х4В17Ф, 130Х14В13Ф2.

Помимо карбидообразующих элементов и бора, в износостойкий наплавленный металл вводят некарбидообразующие никель и кремний. Никель вводят обычно немного для повышения вязкости феррита или аустенита и повышения устойчивости матрицы против действия ударных нагрузок. Кремний в износостойком наплавленном металле упрочняет матрицу и тем самым позволяет повысить износостойкость сплава при отсутствии ударных нагрузок.

Износостойкий наплавленный металл, упрочняемый выделениями дисперсной фазы.

Имеются 3 типа наплавленного металла, в котором повышение износостойкости достигается за счет упрочнения дисперсной фазой: сплавы на основе высокопрочных низкоуглеродистых высоколегированых мартенситостареющих сталей, среднеуглеродистые хромованадиевые стали с карбидной дисперсной упрочняющей фазой и высокоуглеродистые высокохромистые стали с кремнием, где упрочнение в значительной степени связано с выделениями дисперсных карбидов или -фазы.

Мартенсито-стареющий наплавленный металл имеет очень высокую стойкость при ударно-абразивном воздействии. Несмотря на очень низкое содержание углерода (0,03-0,08%), его износостойкость находится на уровне износостойкости наиболее стойких хромовольфрамовых высокоуглеродистых сплавов с аустенитно-мартенситно- карбидной структурой (130Х14В13Ф2, 90Х4В17Ф).Это связано с высокой вязкостью матрицы сплава из низкоуглеродистого мартенсита и особенностями упрочнения дисперсной интерметаллидной фазой (Ni3Mo, Ni3Ti, Fe2Ni, Fe2Mo).

В среднеуглеродистых хромованадиевых сталях типа 40Х3Н3МФ2Б при изотермической закалке во время выдержки при 625С из аустенита образуется дисперсная карбидная фаза на основе карбида ванадия. При этом аустенит сильно обедняется углеродом. В таком сплаве на фоне низкоуглеродистого мартенсита имеются дисперсные выделения карбидов. Такому состоянию стали после низкого отпуска при 200С соответствуют высокая прочность (до 2000 Мпа), повышенная ударная вязкость (4-5 МДж/м2) и высокая стойкость против изнашивания при трении по абразиву и при ударно-абразивном изнашивании.

Другим типом дисперсионно-твердеющего наплавленного металла является металл типа 09Х32Н9С2М2 . Такой сплав имеет после наплавки твердость HRC 45, а после старения при 750-1000С в течение 3-4 часов HRC 58-62. В старении этого металла значительное место занимает -фаза FeCr.

Приложение 1.