- •Диаграммы состояния и их значение при кристаллизации сплава в сварном соединении.

- •Фазовые превращения в стали при нагреве и охлаждении.

- •Влияние легирующих элементов на процессы, протекающие в сталях при сварке.

- •Термическая обработка сварных соединений.

- •Назначение и выбор вида термической обработки сварных конструкций.

- •Свариваемость сталей.

- •Особенности сварки сталей.

- •Изностойкий наплавленный металл.

- •Классификация сталей

Назначение и выбор вида термической обработки сварных конструкций.

Главным назначением термической обработки сварных конструкций является повышение их работоспособности и эксплуатационной надежности.

По данным обследований, выявленных в сварных конструкциях на разных стадиях изготовления, испытания и эксплуатации, обнаруженные повреждения можно связать с рядом фактором, которые можно разделить на 3 группы:

наличие в изделии концентраторов напряжений, вызванных конструктивными или технологическими особенностями.

высокая степень напряженности от действия рабочих, термических и остаточных напряжений.

несоответствие свойств материала конструкции или металла отдельных зон сварного соединения требуемому уровню.

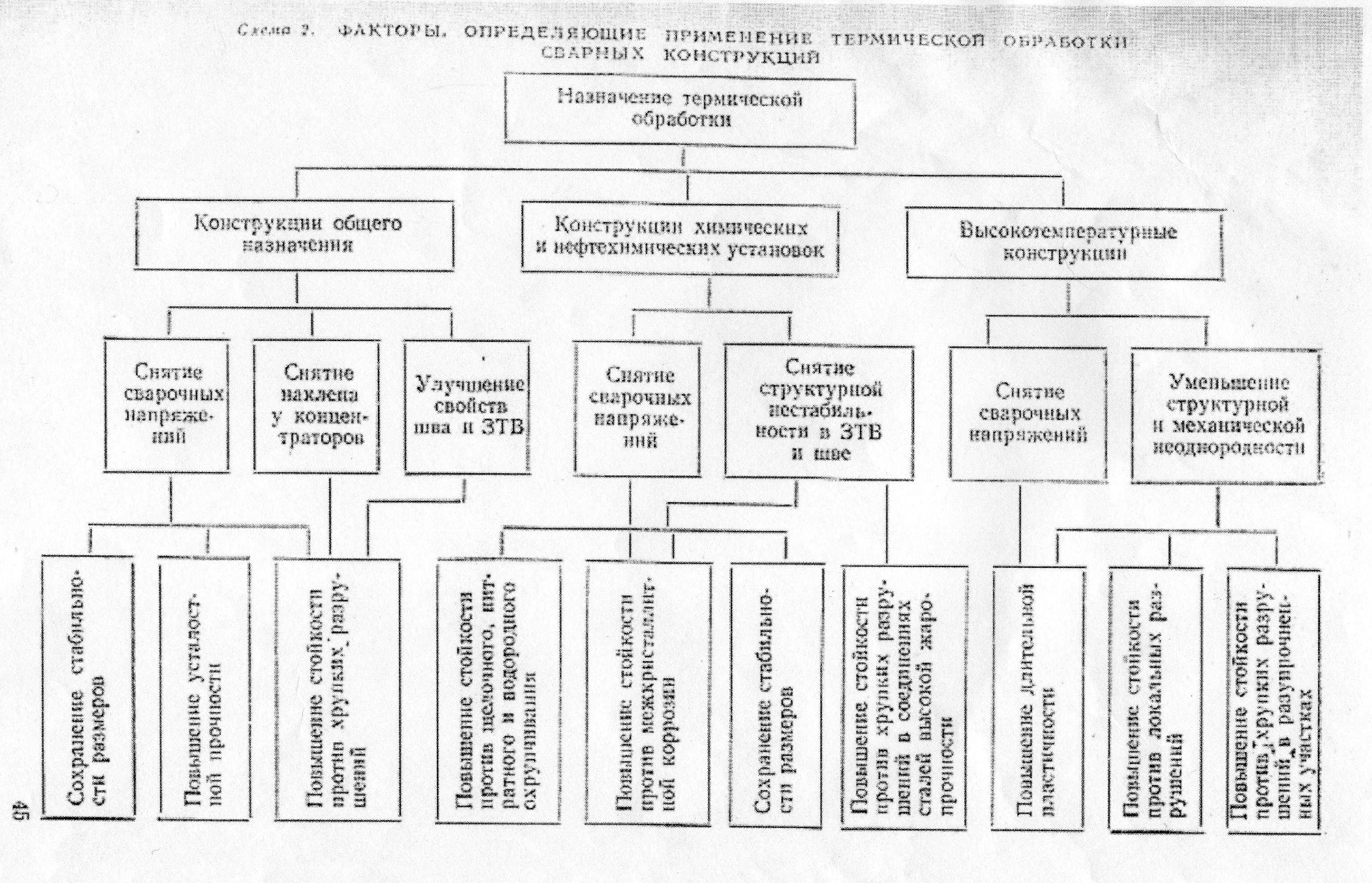

Термическая обработка положительно влияет на надежность сварных конструкций, снижая отрицательное влияние перечисленных факторов. При назначении операции термической обработки сварных конструкций необходимо учитывать основные факторы, определяющие свариваемость сталей и свойства сварных соединений. Требования к режиму термообработки зависят от легирования, способа выплавки стали, типа конструкции и толщины свариваемых элементов, метода сварки и легирования шва, условий работы и т.д. Т.Е. в каждом частном случае необходимо решать этот вопрос отдельно. Из схемы видно, что конструкции общего назначения охватывают широкую группу сварных узлов, используемых в строительстве, машиностроении и других отраслях, эксплуатирующихся в климатическом диапазоне температур ( 60С) и не подвергающихся воздействию агрессивной среды. Термическая обработка может проводиться для повышения прочности, усталостной прочности и сохранения стабильности размеров. Для строительных конструкций характерны сравнительно низкие требования к точности и малый объем механической обработки после сварки. Они изготавливаются в основном из низкоуглеродистых и низколегированных сталей. В большинстве случаев такого рода конструкции успешно эксплуатируются без термической обработки.

Особенностями машиностроительных конструкций является разноообразный характер нагрузок и мех обработка при высоких требованиях к точности и чистоте. Они изготавливаются из сталей широкой номенклатуры от низкоуглеродистой до среднелегированной с использованием сварки от дуговых до электронно-лучевой. Как правило, такие конструкции подвергают отпуску из-за пониженной свариваемости. Ответственные детали роторов турбин и генераторов, шестерен, термическая обработка проводится непосредственно после сварки с подогревом без промежуточного охлаждения.

Ряд машиностроительных конструкций работают в условиях усталостного нагружения и, поэтому, при назначении вида термообработки необходимо учитывать ее влияние на прочность конструкции.

Особую группу машиностроительных конструкций составляют сосуды и трубопроводы, работающие под давлением при различных температурах, а иногда в агрессивной среде. Термическая обработка назначается, в основном, по условию прочности. Для сварных узлов химических и нефтехимических установок, работающих в агрессивных средах, основным назначением термической обработки является снятие остаточных напряжений, проводимое для повышения стойкости против коррозионного растрескивания при статических и повторно-статических нагрузках.

Для сварных конструкций, работающих при высокой температуре, термическую обработку проводят с целью уменьшения структурной и химической неоднородности, снятия сварочных напряжений. Для таких конструкций используются теплоустойчивые и жаропрочные стали (12ХМ, 12Х18Н9Т). Они подлежат обязательному отпуску непосредственно после сварки, либо с ограничением по времени между сваркой и термообработкой. Эта операция необходима для исключения опасности образования холодных трещин в шве и околошовной зоне.

Обязательной термической обработке подлежат сварные узлы из жаропрочных сплавов, легированных ванадием, вольфрамом, титаном и ниобием.

Рис. 29. Назначение термической обработки сварных изделий.

Термическая обработка сварных соединений низкоуглеродистых сталей.

Отпуск- Операции отпуска являются наиболее распространенным видом термообработки.

Высокий отпуск (550-650С) сварных соединений низкоуглеродистых нелегированных сталей не изменяет структурного состояния стали. Его назначение состоит в снижении уровня остаточных соединений. Низкий и средний отпуски проводят применяют для сварных узлов из среднелегированных высокопрочных сталей для частичного восстановления свойств соединения при невозможности полной термической обработки. Выбор режима отпуска усложняется при изготовлении крупногабаритных конструкций с множеством швов. В данном случае обычно проводят промежуточные отпуски (300-400С) для снижения напряженночти закалочных структур в околошовной зоне и удаления из них водорода, который резко увеличивает вероятность появления холодных трещин. Окончательный отпуск проводят при температуре, обеспечивающий необходимый уровень свойств.

Низкоуглеродистые нелегированные стали Ст3, Ст10, Ст20, как правило, термической обработке не подвергаются. В некоторых случаях для измельчения зерна, снятия наклепа, улучшения обрабатываемости резанием, эти стали подвергаются нормализации. При нормализации улучшается также их хладостойкость. Нормализация сварных соединений может обеспечить улучшение свойств вследствие перекристаллизации и измельчения зерна, поэтому термообработка рациональна при однослойной сварке под флюсом металла большой толщины, при ЭШС (электрошлаковой), при ручной дуговой сварке.

Одно из важнейших условий необходимости проведения термической обработки сварного соединения является эксплуатация его в коррозионноактивных средах. Склонность к коррозионному растрескиванию этих сталей определяет наличие упругих или пластических деформаций, вызванных внешними и внутренними напряжениями. Внешние напряжения можно изменить, регулируя нагрузку на изделие, а внутренние – технологией сварки.

Роль технологии может быть различной. Подогрев перед сваркой или в процессе сварки уменьшает градиент температуры между зоной сварного соединения и основным металлом, тем самым понижает величину остаточных напряжений. Многослойная сварка небольшими валиками будет способствовать снижению уровня остаточных напряжений, потому что при сварке каждого последующего слоя будет происходить нагрев предыдущего. Значение имеет скорость охлаждения после сварки – уменьшение скорости охлаждения с помощью теплоизоляции сварного соединения будет способствовать снижению внутренних напряжений. Поэтому проведение термической обработки зависит от технологии сварки. Надо учитывать также и толщину свариваемого металла, так как с ее увеличением растет величина остаточных напряжений и соответственно увеличивается необходимость проведения отпуска после сварки.

Термическая обработка сварных соединений низколегированных сталей для строительных конструкций.

Термообработку сварных соединений из этих сталей в ряде случаев проводят не только для снятия внутренних остаточных напряжений, но и в целях устранения последствий влияния сварочного нагрева на структуру ЗТВ, иногда, для улучшения структуры металла шва.

По тем изменениям структуры и свойств, которые могут происходить в ЗТВ, их можно разделить на 3 группы:

1. 10Г2, 09Г2С, 09Г2С1, 10ХСНД. При сварке в ЗТВ возможно образование неравновесных структур (бейнита или мартенсита), которые обуславливают некоторое упрочнение этих участков и снижение их пластичности, ударной вязкости и хладостойкости.

Назначение термообработки таких сварных соединений: создание условий для распада этих структур. Это высокий отпуск для восстановления свойств. В определенной мере необходимость термообработки связана также с толщиной свариваемых изделий, условиями сварки и условиями эксплуатации.

2 и 3 группа.15Г2АФ, 17Г2САФ, 12Г2ФАЮ. Прочность этих сталей обеспечивается выделениями дисперсной карбонитридной фазы. Высокий комплекс свойств этих сталей может быть достигнут за счет термомеханического упрочнения, которое обеспечивает мелкозернистую структуру, и за счет интерметаллидного упрочнения.

В ЗТВ всех этих сталей вблизи шва происходит растворение упрочняющих фаз, значит снижение прочности и ударной вязкости. Эти изменения можно свести к минимуму, снижая погонную энергию и увеличивая скорость охлаждения после сварки. Термическая обработка сварных соединений этих групп не проводится.

В настоящее время применяют в сварных конструкциях термические упрочненные нелегированные строительные стали, т.е. после закалки и высокого отпуска. Такой обработке подвергают 17Г1С, 16ГС, 30ХГСА, 30ХГСНА и др. При сварке этих сталей происходит разупрочнение участков, нагревавшихся выше 550С. Послесварочной термообработкой может быть полная термообработка (закалка и высокий отпуск), которая аналогична термообработке ранее проведенной для этой стали. Это приводит к восстановлению свойств разупрочненных участков. При сварке таких термоулучшенных сталей большое значение имеет скорость сварки. Размер разупрочненного участка будет уменьшаться с увеличением скорости сварки. Существенное влияние на уменьшение размеров зоны и степени разупрочнения может оказать регулирование термического цикла сварки за счет сопутствующего охлаждения.

Термическая обработка сварных соединений из низколегированных теплоустойчивых сталей.

Эти стали, как правило, содержат до 0,2%С, 1-2% Cr, до 0,5% Мо, до 0,3% V.Это 12МХ, 15МХ, 15Х5М, 12х1МФ, 10Х1М1НФБ и др.

Состав этих сталей обуславливает некоторые особенности структурных превращений в ЗТВ при сварке.

а)входящие в состав сталей легирующие элементы повышают устойчивость аустенита при нагреве и его распад происходит при охлаждении до более низких температур. Образуются бейнитные и мартенситные структуры высокой дисперсности. Это приводит к резкому повышению твердости. Поэтому возникает необходимость проведения высокого отпуска для распада этих неравновесных структур и снижения внутренних остаточных напряжений. б) легирование хромом, молибденом, ванадием приводит к образованию карбидов повышенной устойчивости к растворению. При нагреве в большей части ЗТВ они не растворяются, тем самым образуются участки с повышенной твердостью. Для таких сталей температуру отпуска необходимо повысить до температур 730-750С (в отличие от строительных 550-650С).

в) очень часто низколегированные теплоустойчивые стали применяют в термоулучшенном состоянии (после нормализации с высоким отпуском). В структуре таких сталей млкозернистый аустенит с дисперсными равномерно распределенными карбидами. Естественно, сварка приведет к изменению такой структуры: росту зерна в ЗТВ, укрупнению карбидов. В таких случаях полезно восстанавливать свойства сварного соединения проведением нормализации с высоким отпуском всего изделия.

г) пониженная теплопроводность сталей , что требует ограничения скорости нагрева при сварке, локальной термообработке. Скорость охлаждения после высокого отпуска также необходимо ограничить.

Термическая обработка сварных соединений высоколегированных сталей.

Сварные конструкции из коррозионностойких, жаростойких и жаропрочных сталей и сплавов находят применение в химических, энергетических установках разного назначения и работают при воздействии активных сред в широком диапазоне температур. Кроме предъявленных к ним требований конструктивной прочности , они должны обладать коррозионной стойкостью и прочностью при высоких температурах. Их широкой номенклатуры таких сплавов можно выделить стали с аустенитной и ферритной структурой, не претерпевающие полиморфных превращений при сварке и термообработке.

Высоколегированные хромистые стали содержат от 11 до 28% хрома. Термообработка сварных соединений определяется фазовым и структурным состоянием ЗТВ и металла шва после сварки.

20Х13 – мартенситного класса;

12Х13, 14Х17Н2 – мартенсито-ферритного класса,

15Х25Т – ферритного класса;

08Х22Н6Т –феррито-аустенитного класса.

К классу аустенитных сталей относятся высоколегированные хромоникелевые стали: Х18Н10; 08Х18Н10Т; Х18Н9; Х18Р12ТБ; Х17Н13М2.

К основным структурным процессам, формирующим их свойства, относятся растворение и выделение упрочняющих фаз (карбидов, нитридов, интерметаллидов), рост зерна. Наибольшей склонность к росту зерна обладают ферритные и феррито-мартенситные стали. Ферритные стали:. Термическая обработка (даже высокий отпуск) может привести к еще большему ухудшению свойств.

Заготовки из этих сталей обычно поставляются в термообработанном состоянии, что обеспечивает нужный уровень свойств металла. Воздействие сварки может приводить к снижению коррозионной стойкости и жаропрочности, а также к охрупчиванию отдельных зон соединения. В соединениях таких сталей часто используются сварочные материалы, отличающиеся по составу от основного материала по составу и структурному классу. Например, для ферритных и феррито-мартенситных сталей сварку проводят аустенитными или феррито-аустенитнымии электродами. Поэтому при назначении режима термообработки необходимо учитывать изменение свойств основного материала и шва разных структурных классов.

Стабилизирующий отжиг:

Эта операция используется для неупрочняемых однофазных и двухфазных аустенитных и ферритных сталей при температуре для снятия сварочных напряжений и восстановления свойств сварного соединения.

Для аустенитных сталей Нагрев до 850-900С – процесс растворения карбидов происходит медленно, а в стали с активными карбидообразующими элементами они вообще не растворяются, а наоборот, начнется процесс их коагуляции (укрупнения). Данный отжиг исключает развитие межкристаллитной коррозии и растрескивания. Если коррозионная среда отсутствует, то сварные соединения , эксплуатирующиеся до 500С, термообработке не подвергаются.

Остальные (двухфазные структуры) подвергаются высокому отпуску при температуре 680-760С.

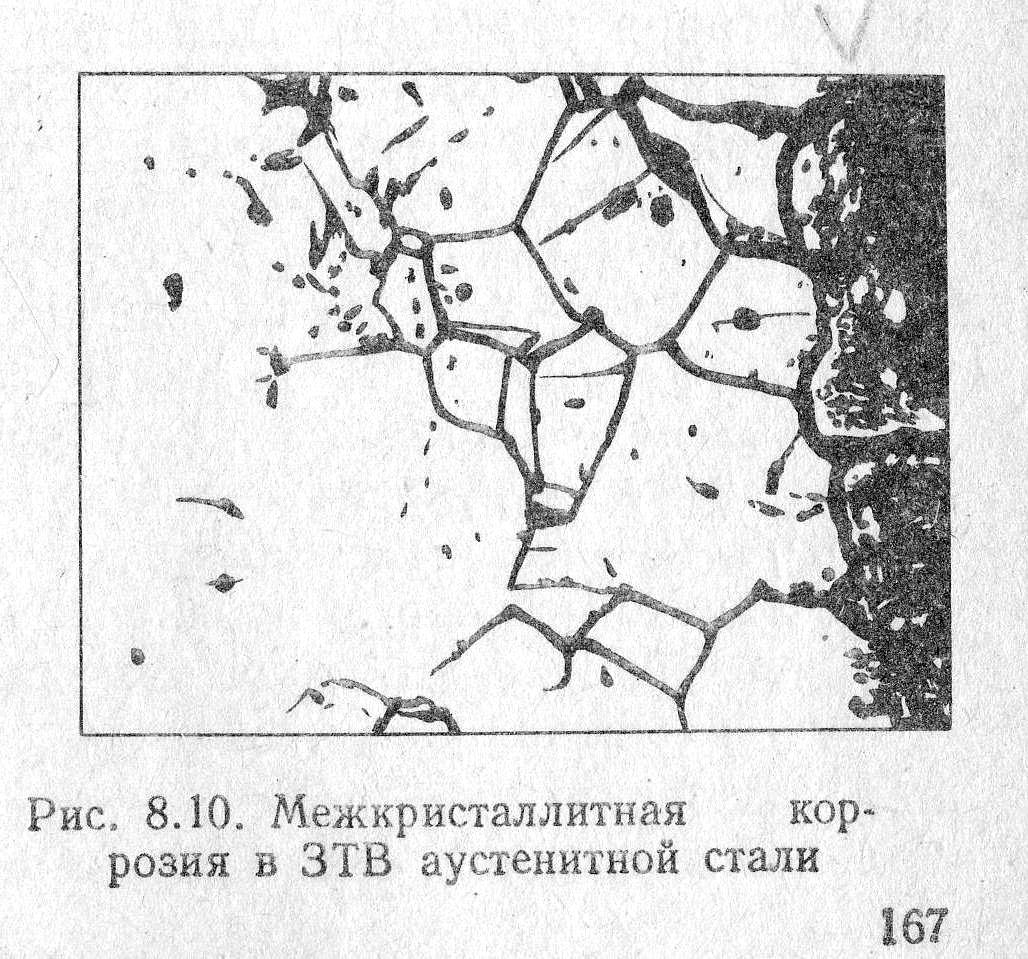

При сварке аустенитных сталей распределение температур в ЗТВ приводит к тому, что в ней создаются участки различного фазового состава. Например, в области ЗТВ ,нагревавшейся выше 1100С, расположен чистый аустенит. В зоне, нагревавшейся до 900-1000С могут оставаться частицы нерастворившихся карбидов, хотя в ней будет более мелкое зерно аустенита. По свойствам эти зоны посте сварки будут характеризоваться высокой коррозионной стойкостью и ударной вязкостью. Однако, если при эксплуатации конструкция будет нагреваться до 500-650С, то в этих зонах начнется процесс выделения карбидов. В результате основной карбидообразующий элемент в этой стали - хром будет связываться в карбид, тем самым уменьшается его концентрация на границах зерен аустенита. При эксплуатации в агрессивной среде в этой зоне возникает межкристаллитная коррозия. В связи с этим, сварные соединения из таких сталей, работающих в агрессивных средах при повышенных температурах, подвергают термообработке, заключающейся в продолжительной нагреве при 900С в течение 3-4 часов. Такой нагрев одновременно с выделением карбидов приводит к ускорению диффузионных процессов внутри аустенитных зерен и к обогащению его границ хромом.

При сварке аустенитно-ферритными электродами может возникнуть опасность охруачивания швов вследствие прохождения в температурном интервале 600-900С процесса образования сигма-фазы. С увеличением объемной доли феррита до 20% интенсивность этого процесса возрастает. Поэтому для снижения опасности охрупчивания содержание феррита ограничивают до 1-5%. Если сварные узлы из аустенитной стали термообработке не пожвергаются, то содержание ферритной фазы можно увеличить до 10%.

При использовании в конструкциях стали с карбидным упрочнением стабилизирующий отжиг не приводит к заметному изменению свойств основного металла. Если свариваются высокожаропрочные стади с интерметаллидным упрочнением (Ni 3(TiAl), которое устойчиво до 80-850С, то после стабидизирующего отжига прочность может падать за счет растворения интерметаллидов. В данных случаях применяют двухступенчатый отжиг, 1 – для снятия сварочных напряжений, а 2 – для частичного восстановления заданных свойств. Например, для ЭИ612 рекомендуется отжиг 950, 10 частов с последующим старением при 700С в течение 35-50 часов.

Операция стабилизирующего отжига связана с большими трудностями из=за высоких температур нагрева, особенно для крупногабаритных конструкций, иногда она невыполнима. Поэтому отказ от проведения термообработки связан с переходам к сталям, нечувствительным к воздействию сварки.

Рис. 30. Межкристаллитная коррозия в ЗТВ аустенитной стали

Аустенизация.

Эти стали не всегда имеют в холодном состоянии однородную аустенитную структуру, после горячей или холодной прокатки они могут содержать в разных количествах феррит и карбиды. Эти фазовые составляющие снижают коррозионную стойкость сталей, пластичность и ударную вязкость. Поэтому для получения однофазного аустенитного состояния стали подвергают аустенизации. Для аустенизации сталей с содержанием углерода до 0,1% необходим нагрев от 750 до 950С в равновесных условиях (длительный нагрев). При наличии в стали карбидообразующих элементов интервал температур будет увеличиваться. Практически он составляет для высоколегированных сталей 1050-1150С с последующей закалкой.

Аустенитные стали целесообразно применять для конструкций, работающих при низких температурах, так как обладают высокой хладостойкостью и сохраняют ударную вязкость. Для таких сталей проводят аустенизацию при температурах 1050-1150С, которая позволяет гомогенизировать аустенит в ЗТВ и в основном материале.

Аустенитные стали в качестве жаропрочного материала используются в конструкциях, работающих при температуре до 650С. В них наряду с хромоникелевой и хромоникеле-марганцевой основой содержится большое количество молибдена, ванадия, ниобия и др, образующих упрочняющую интерметаллидную основу. Присутствие в стали карбидов титана, ниобия, циркония, дающих труднорастворимые карбиды для гомогенизации аустенита при термической обработке требуется более высокий нагрев. Чаще всего для аустенизации жаропрочных аустенитных сталей проводят аустенизацию при 1200С. Для таких сталей очень важен последующий нагрев после закалки: старение при 700-800С выделяется упрочняющая интерметаллидная фаза и дисперсные карбиды, что повышает жаропрочность сварного соединения и стали. Эффективно также двойное старение : первое при 650С (температура эксплуатации), второе – при 800С.

Аустенизация сварных соединений аустенитных сталей обеспечивает их максимальную пластичность при нормальных и криогенных температурах. Например для стали 12Х18Н9Т с аустенитно-ферритными швами проведение аустенизации обусловливает заметное снижение склонности швов к охрупчиванию при пониженной температуре за счет коагуляции в них ферритной фазы.

Трудности проведения, высокая стоимость, а также невозможность выполнения высокотемпературной обработки рассматриваемых сварных конструкций привели к разработке большой группы коррозионностойких и жаропрочных сталей, не ухудшающих свои служебные свойства под воздействием сварки.