- •Часть 1

- •Оглавление

- •Предисловие

- •Введение

- •1. Характеристика технологических процессов предприятий сервиса

- •1. 1. Технологические процессы швейных предприятий

- •Побочное производство

- •1. 2. Особенности технологических процессов сервиса

- •1.3.Технологический процесс как система

- •1.4. Способы представления информации о технологическом процессе изготовления швейных изделий

- •Контрольные вопросы

- •2. Подготовительно-раскройное производство

- •2.1. Системно-структурный анализ технологических процессов подготовки и раскроя швейных материалов

- •2.2. Организация технологического процесса подготовки материалов к раскрою

- •Подготовительный цех

- •2.3. Раскрой материалов

- •2.4. Рациональное использование материалов

- •2.4.1. Способы измерения площади лекал

- •2.4.2. Факторы, влияющие на экономичность раскладки лекал

- •2.4.3. Способы рационального использования кусков материалов

- •2.4.4. Нормирование расхода материала на изделие

- •2. 5. Системы автоматизации проектирования технологических процессов предприятий сервиса

- •Контрольные вопросы

- •3. Резание материалов

- •3.1. Способы резания материалов

- •3.2. Универсальные и специальные режущие инструменты

- •3.2.1. Механическое резание универсальными инструментами

- •3.2.2. Механическое резание специальными инструментами

- •3.2.3. Термофизическое резание бесконтактным способом

- •3.2.4. Термомеханическое резание

- •Контрольные вопросы

- •4. Способы соединения и отделки деталей одежды

- •4.1. Ниточный способ соединения деталей одежды

- •4.1.1. Классификация стежков и строчек

- •4.1.2. Виды ручных стежков и строчек, их строение, свойства

- •4.1.2. Виды машинных стежков и строчек, их строение, свойства

- •4.1.4. Ниточные швы

- •4.1.4.1. Соединительные швы

- •4.1.3.1. Краевые швы

- •4.2. Отделка деталей

- •4.2.1. Виды отделочных швов

- •4.3. Клеевое соединение деталей

- •4.3.1. Сущность процесса склеивания деталей одежды термопластичными клеями

- •4.3.2. Требования к качеству клеевых соединений и полимеров

- •4.3.3. Виды термопластичных клеевых полимеров

- •4.3.4. Виды и характеристика клеевых материалов

- •4.4. Сваривание деталей одежды

- •4.4.1. Сущность процесса сварки термопластичных материалов

- •4.4.2. Основные виды сварки

- •4.4.2.1. Термоконтактная сварка

- •4.4.2.2. Высокочастотная сварка

- •4.4.2.3. Ультразвуковая сварка

- •4.4.3. Сварные швы

- •Контрольные вопросы

- •5. Влажно-тепловая обработка деталей

- •5.1. Способы формообразования деталей швейных изделий

- •5.1. Сущность процесса вто

- •5.2. Роль влаги в процессе вто

- •5.3. Оборудование для вто

- •5.5. Операции вто

- •Контрольные вопросы и задания

- •6. Швейное Оборудование

- •6.1. Выбор швейного оборудования

- •6.2.2 Специальные машины

- •6.2.3. Специальные машины-полуавтоматы

- •6.2.3.1. Петельные полуавтоматы

- •6.2.3.2. Машины-полуавтоматы для пришивания фурнитуры, выполнения закрепок

- •6.2.3.3. Машины-полуавтоматы для выполнения трудоемких технологических операций

- •6.2.4. Машины для выполнения отделочных швов

- •6.3. Приспособления малой механизации, применяемые при изготовлении одежды

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Словарь терминов и определений

- •Алфавитно-предметный указатель

- •Список сокращений

- •Часть 1

- •644099, Омск, ул. Красногвардейская, 9

3.2. Универсальные и специальные режущие инструменты

Резание швейных материалов может быть выполнено путем параллельной, последовательной или параллельно-последовательной обработки. Наиболее широко используют резание в раскройном производстве, где детали вырезают из одного полотна или настила полотен, а также отрезают полотна от куска материала. При этом применяются различные режущие инструменты, которые по своему назначению делятся на универсальные и специальные (рисунок 3.2).

Универсальные инструменты (ножницы, пилы, ножи), преимущественно используемые в настоящее время, позволяют выкраивать детали различных контуров и размеров без переналадки оборудования. Однако траектория движения инструмента зависит от конфигурации линии резания деталей, поэтому этот способ затрудняет процесс автоматизации раскроя. Кроме того, процесс подготовки к раскрою насыщен дополнительными операциями (копирование контуров лекал на полотне, настилание материалов). Удельный вес резания материалов универсальным режущим инструментом с применением стационарных и ручных раскройных машин составляет около 99 %. Остальная часть (около 1 %) приходится на резание ножницами (подрезка деталей, раскрой дефектных полотен, подрезка деталей при подгонке по рисунку и др.).

С помощью специальных инструментов выкраивание деталей может производиться параллельным (резак, штамп и др.) или бесконтактным высокопроизводительным методом (луч лазера, электроразряд). Траектория движения специального режущего инструмента простая, не зависящая от конфигурации линии реза; цикл движения совершается за сравнительно малый промежуток времени. Поэтому для обработки деталей различных контуров необходимы специальные режущие инструменты, соответствующие этим контурам конфигурации, что в ряде случаев экономически невыгодно. При параллельном методе вырезания деталей движение инструмента упрощается, но теряется его универсальность. При изменении контура деталей необходимо менять соответственно режущий инструмент. Применение для раскроя специальных режущих инструментов создает возможность автоматизации процесса раскроя.

Резаки

(электроды ТВЧ)

Рисунок 3.2 – Классификация режущих инструментов

Бесконтактные способы резания требуют настройки инструмента для материалов с различным волокнистым составом. Однако эти способы резания более прогрессивные и обеспечивают возможность автоматизации раскроя.

3.2.1. Механическое резание универсальными инструментами

Механический способ резания швейных материалов с помощью универсальных инструментов получил наибольшее распространение. Режущие инструменты (нож) обычно имеют форму лезвия в виде клина. Разрушение материала резанием осуществляется движением ножа на материал или материала на нож. В зависимости от характера движения инструмента угол резания может быть равен углу заточки ножа или меньше его. Соотношение этих углов влияет на чистоту срезанного слоя материала и усилие резания [1, с. 32–39].

Угол резания зависит от скорости перемещений ножа, материала и расположения лезвия ножа по отношению к разрезаемому материалу. Чем меньше угол резания, тем выше чистота среза кроя и меньше усилие резания. Резание швейных материалов можно выполнять способами ножа, пиления и ножниц. Каждый из них имеет свои преимущества и недостатки. Наиболее распространенным для вырезания деталей из одного полотна является резание ножницами, а для настилов – резание пилением.

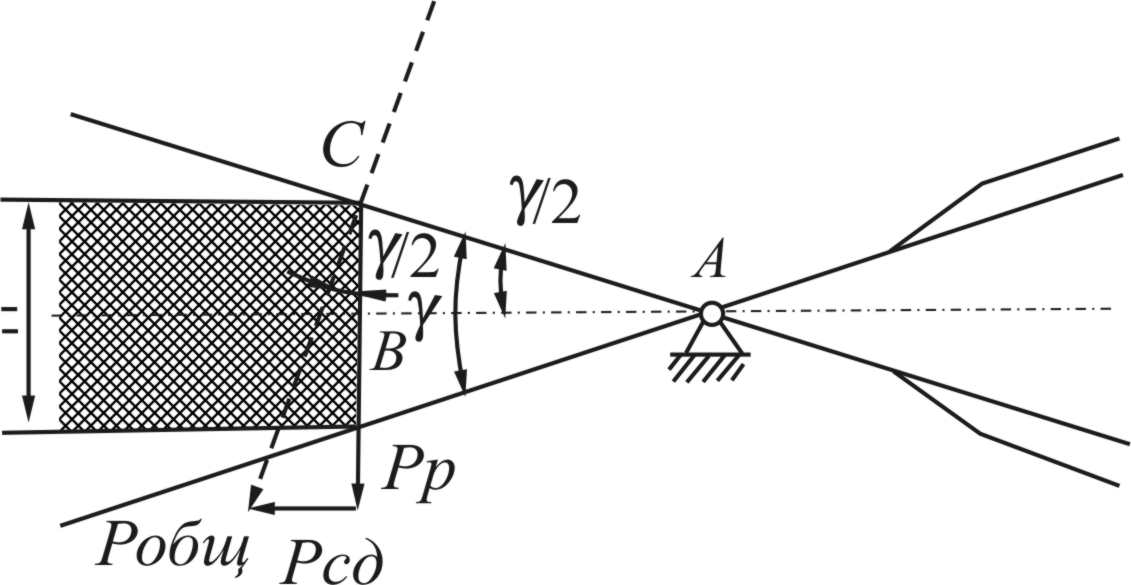

Резание материалов ножом характеризуется тем, что движется только нож с односторонней или двусторонней заточкой по линии резания материала. При резании режущий инструмент взаимодействует с материалом под различными углами наклона режущей кромки к плоскости разрезаемого материала. При этом лезвие ножа испытывает сопротивление материала смятию, раздвиганию нитей материала и усилие трения ножа о материал. Следовательно, усилие резания зависит от состояния режущего инструмента и свойств материала. Усилие резания понижается при уменьшении толщины материала и угла заточки ножа. При движении ножа под прямым углом к плоскости материала угол резания αр (рисунок 3.3 а) равен углу заточки α3. Для уменьшения угла резания подачу ножа на материал следует осуществлять под углом γ к линии разрезания материала.

При движении ножа под углом к плоскости материала возникает нежелательное усилие сдвига материала относительно ножа. Из рисунка 3.3 а видно, что сила Р, действующая на материал при наклоне ножа под углом γ, раскладывается на усилие резания Рр и усилие сдвига Рсд.

Из параллелограмма разложения силы Р следует, что Рр = P·cos γ, Pсд=P·sin γ. При увеличении угла γ Рсд резко возрастает, поэтому угол наклона ножа к линии резания должен быть не более 40°.

Резание ножом применяют для прорезания петель, для обрезания конца полотна при настилании материалов. Сдвигающие усилия требуют постоянного закрепления материала во время разрезания. Поэтому при прорезании отверстия для петли ножом петельной машины материал закрепляют npижимной лапкой, а при обрезании полотна в настиле конец полотна прижимают концевой линейкой.

а б

Рисунок 3.3 – Схема резания материалов: а – ножом;

б – методом пиления

Резание материалов пилением осуществляется движением ножа в двух направлениях относительно настила материала. Резание происходит при движении ножа машины перпендикулярно поверхности настила и при движении машины или разрезаемого материала вдоль линии разрезания. Относительно большая скорость движения ножа в вертикальной плоскости обеспечивает чистоту срезаемого слоя и небольшие усилия резания (рисунок 3.3 б).

Если

разрезать настил при движении ножа

только в горизонтальной плоскости, то

α

р

= α

3.

За время t

точка

А

проходит

путь, равный отрезку AA1=S1.

При

одновременном движении ножа в вертикальном

и горизонтальном направлениях нож

входит в материал наклонно к направлению

разрезания под углом β.

Точка А

за

это же время t

в

данном случае проходит путь S2=AA2,

который

больше пути S1

т.

к. общая скорость движения

![]() .

Из прямоугольного треугольника

АА1А2

получим

.

Из прямоугольного треугольника

АА1А2

получим

![]() ,

a

,

a

![]() ,

следовательно

,

следовательно

![]() .

В

прямоугольных треугольниках А1АВ1

и

А2АВ2

.

В

прямоугольных треугольниках А1АВ1

и

А2АВ2

,

а

,

а

.

.

При одной и той же продолжительности резания S1 = υrt, a S2 = υоt, следовательно,

и

и

;

;

![]() ,

,

поэтому

![]() .

.

Из полученного равенства следует

![]() .

.

Так

как

![]() ,

то

,

то

![]() ,

и, следовательно,

,

и, следовательно,

![]() ,

,

т. е. угол резания α р меньше угла заточки α 3.

Резание

методом пиления используют при вырезании

деталей из настилов материалов раскройными

передвижными и стационарными машинами.

В машинах с возвратно-поступательным

(с прямым ножом) и поступательным (в

ленточной машине) движением ножа все

точки режущей кромки ножа по всей толщине

настила совпадают с линиями разметки

деталей на верхнем полотне. Это

обеспечивает совпадение размеров

деталей верхних и нижних полотен настила.

Машины с прямым ножом обладают большой

маневренностью благодаря небольшой

ширине ножа, однако чистота получаемых

срезов невысокая из-за наличия возвратных

движений ножа, при которых нарушается

сцепление полотен в настиле. В связи с

этим машины с прямым ножом применяют

для рассекания настилов на участки, а

также для вырезания крупных деталей из

материалов с большим коэффициентом

трения и сцепления волокон (таблица

А. 4).

В процессе работы машины угол резания

может изменяться в зависимости от

скорости ее движения. При вырезании

крупных деталей машиной с прямым ножом

скорость перемещения снижают (![]() значительно меньше

значительно меньше

![]() ),

поэтому

угол резания значительно уменьшается,

обеспечив чистоту среза.

),

поэтому

угол резания значительно уменьшается,

обеспечив чистоту среза.

Для окончательного вырезания деталей из частей настила применяют ленточные машины. Они имеют более высокую производительность и обеспечивают большую чистоту среза благодаря увеличенной скорости только поступательного движения ножа. Небольшая ширина (15 мм) ножа обеспечивает высокую маневренность машины при вырезании деталей любых контуров (таблица А. 6). Кроме того, применение ленточных машин повышает оборачиваемость настилочных столов. Однако стационарность машины требует ручную подачу материала на нож при вырезании деталей. Это определяет промежуточную операцию рассекания настила на части, которые рабочий в состоянии перемещать при вырезании деталей на ленточной машине. К основным недостаткам стационарных ленточных машин относятся:

– необходимость перемещать по столу полуфабрикат относительно ножа вручную, что не обеспечивает стабильности качества кроя;

– необходимость производить промежуточные операции (рассекать настилы на части);

– возможность отклонения ленты-ножа при повороте отсеченной части настила, что влияет на качество вырезания деталей и безопасность работы.

Резание материалов ножницами осуществляется двумя режущими лезвиями, расположенными по обеим сторонам материала (рисунок 3.4).

Рисунок 3.4 – Схема резания материала ножницами

Сначала в материале возникают деформации смятия, а при дальнейшем продвижении лезвий – деформации среза. Этот способ применяют для разрезания материалов небольшой толщины, т. к. усилия резания возрастают пропорционально увеличению толщины материала. Угол раствора ножниц γ зависит от толщины разрезаемого материала. Из прямоугольного треугольника ABC следует, что

![]() ,

,

где ВС – половина толщины материала.

Для осуществления резания усилие Робщ, прикладываемое к ножницам, раскладывают на усилие резания материала Рр и усилие сдвига материала Рсд:

![]() ;

;

![]() .

.

Общие усилия, прикладываемые к ножницам, составляют 2Р, поэтому усилия резания и сдвига также удваиваются. По значениям усилий видно, что при увеличении угла раствор ножниц, а следовательно, и толщины материала усилие сдвига увеличивается и ухудшается качество резания.

Ручные рычажные ножницы являются наиболее универсальным инструментом для резания швейных материалов и широко применяются в производстве одежды по индивидуальным заказам (таблица А. 7). Несмотря на универсальность и хорошее качество среза, ручные ножницы не обеспечивают высокую производительность. В электрических ножницах и машинах с дисковым ножом принцип резания ножниц заменен комбинированным, что позволяет относительно повысить производительность при раскрое.

При комбинированном резании один нож крепится на платформе неподвижно, а второй выполнен в виде вращающегося диска или многогранника. В электрических ножницах нож имеет восьмигранную форму, каждая грань которого соприкасается в начальной точке с неподвижным ножом, образуя ножницы. Частота вращения диска-ножа намного больше скорости поступательного движения, поэтому дисковый нож режет и по принципу пиления.

Машины с дисковым ножом предназначены для рассекания на части настилов (таблица А.5). Чистота получаемых срезов при вырезании дисковым ножом выше, чем при использовании машины с прямым ножом, так как при вращении ножа-диска происходит дополнительное уплотнение слоев настила по линии резания. При разрезании настила по прямолинейным контурам нож движется вдоль линии, не вызывая бокового сжатия материала. При разрезании по криволинейным контурам нож движется по касательной к линии контура детали, вызывая боковое сжатие и отгибание материала.

Форма дискового ножа допускает вырезать детали только с малой кривизной из настилов небольшой высоты. Если известна кривизна контура детали, размеры дискового ножа и необходимая точность, то можно заранее установить допустимую высоту настила.

Все способы механического резания универсальными инструментами относятся к последовательной обработке, т. к. резание происходит последовательно в соответствии с различными контурами деталей на полотне.