- •91. Системный подход к проектированию информационных систем.

- •92.Обоснование решений и формализация задачи выбора решения.

- •123. Технико-экономическое обоснование конструкции.

- •89. Классификация изделий и средств обработки данных.

- •90. Основные технологии и средства поддержки проектирования ис

- •97. Модели структур данных организации.

- •93. Понятие информационного обеспечения системы.

- •94. Формализованное описание информации в системе

- •96. Процессные потоковые модели организации

- •100. Структура и функции pdm-систем, требования к pdm-системам.

- •101. Структура международных и российских стандартов в ипи-области.

- •98. Организация и цикл проектирования информационных систем.

- •103. Основные компоненты и схема илп.

- •99. Понятие и средства информационной поддержки жизненного цикла изделия.

- •102. Общая структура процесса внедрения ипи-технологий на предприятии.

- •110. Командные посты и проводки системы управления самолётом.

- •115. Общая характеристика заготовительно-штамповочных работ.

- •106. Виды механизации по задней кромке крыла; назначение и принципы работы (продолжение).

- •104. Крыло самолёта. Назначение и основные характеристики

- •106. Виды механизации по задней кромке крыла; назначение и принципы работы.

- •105. Виды механизации по передней кромке крыла; назначение и принципы работы

- •107. Фюзеляж самолёта. Силовые элементы, их узловые соединения и работа под нагрузкой

- •108. Оперение самолёта; назначение, конструктивные схемы, принципы управления самолётом.

- •116. Технологические процессы обработки тел вращения

- •109. Шасси самолёта. Основные геометрические параметры шасси, критерии их выбора.

- •110. Командные посты и проводки системы управления самолётом.

- •111. Уравнение существования самолета.

- •117. Технологические процессы обработки корпусных деталей и кронштейнов.

- •112. Факторы внешней среды, влияющие на конструкцию самолёта и безопасность полёта.

- •113. Этапы проектирования самолёта; их краткое содержание.

- •114. Понятие технологического процесса, операции, перехода, детали, заготовки.

- •118. Основы составления управляющих программ для станков с чпу.

- •119. Качественная и количественная оценка технологичности детали.

- •120. Определение базы, комплекта баз, опорной точки

- •121. Определение размерные цепи, виды звеньев размерных цепей.

- •124. Место и роль сборочных процессов в производстве летательных аппаратов.

- •125. Сущность и содержание процессов сборки самолета.

- •122. Точность в машиностроении и методы ее достижения.

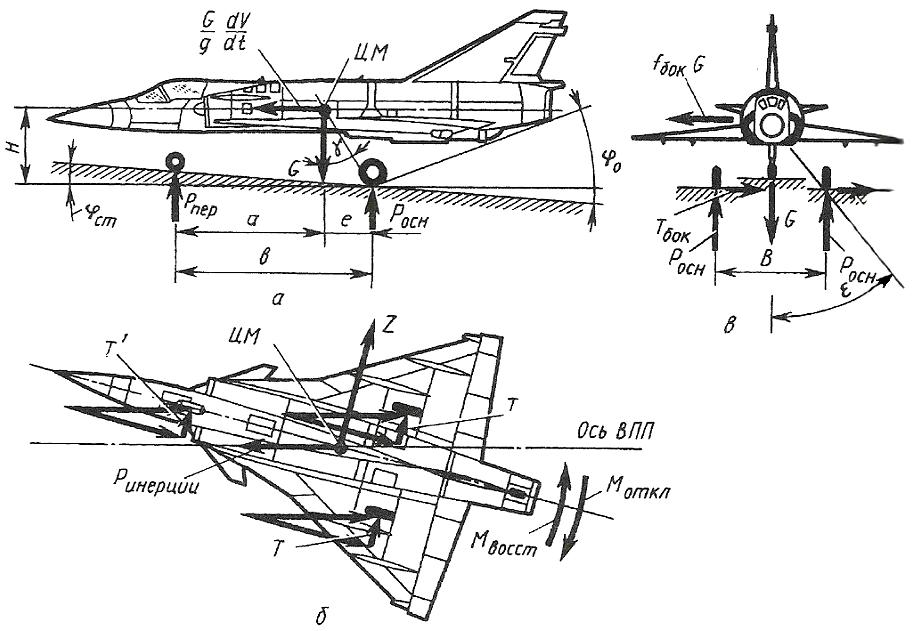

Назначение шасси.

Шасси представляет собой систему опор,

необходимых для взлета, посадки,

передвижения и стоянки самолета на

земле, палубе корабля или воде. Конструкция

опоры состоит из опорных элементов —

колес, лыж или других устройств,

посредством которых самолет соприкасается

с поверхностью места базирования

(аэродромом), и силовых элементов —

стоек, траверс, подкосов и других,

соединяющих опорные элементы с

конструкцией фюзеляжа или крыла. В

конструкцию опор входит амортизационная

система и тормозные устройства. Это

позволяет: воспринимать с помощью шасси

возникающие при соприкосновении

самолета с аэродромом статические

и динамические нагрузки, предохраняя

тем самым конструкцию агрегатов самолета

от разрушения; рассеивать поглощаемую

энергию ударов самолета при посадке и

рулении по неровной поверхности,

чтобы предотвратить колебания самолета;

поглощать и рассеивать значительную

часть кинетической энергии поступательного

движения самолета после его приземления

для сокращения длины пробега. В решении

этих задач и состоит основное назначение

шасси. На рис. 7.1 показаны: современный

истребитель с трехопорным шасси с

передней опорой (рис. 7.1, а) и пассажирский

самолет с многоопорным шасси (рис. 7.1,

б). Относительная (по отношению к массе

самолета) масса шасси m

= 0,04...0,06. Основные требования к шасси,

Шасси должно отвечать следующим основным

требованиям: - устойчивость и управляемость

самолета при разбеге, пробеге,

рулении, маневрировании и буксировке;

- требуемая проходимость - движение без

существенного повреждения взлетно-посадочной

полосы (ВПП); - разворот на 1800

на ВПП; - исключение опрокидывания

самолета и касания земли любыми другими

агрегатами самолета, кроме шасси; -

поглощение кинетической энергии ударов

при посадке и движении по неровной

поверхности аэродрома с целью уменьшения

перегрузок и рассеивание возможно

большей части этой энергии для быстрого

гашения колебаний; - минимальное

сопротивление движению на разбеге и

требуемая эффективность тормозов на

пробеге; - малое время уборки и выпуска

(не более 10... 12 с); - обеспечение аварийного

выпуска шасси; - надежное запирание

шасси в убранном и выпущенном положении

и наличие средств сигнализации при

уборке и выпуске (краны уборки и выпуска

шасси должны иметь блокировку); -

отсутствие автоколебаний колес и стоек

шасси; - иметь возможно меньшие габариты

(меньшее лобовое сопротивление), особенно

в убранном положении; - обеспечивать

самолету необходимый посадочный (а

для некоторых схем шасси и взлетный)

угол; - облегчать погрузку и разгрузку

грузовых самолетов изменением высоты

опор; - иметь высокую долговечность (20

000...30 000 посадок) и хорошие подходы для

осмотра и ремонта. Кроме этих специфических

требований шасси должно отвечать и

общим требованиям, предъявляемым ко

всем агрегатам самолета: - минимум массы

конструкции при заданной прочности,

жесткости и долговечности; - минимум

аэродинамического сопротивления как

в выпущенном, так и в убранном положении;

- высокая технологичность конструкции,

- хорошие эксплуатационные качества.

Амортизационная система — пневматики

колес (если опорные элементы — колеса)

и амортизаторы должны быть рассчитаны

на поглощение всей нормируемой

энергии удара при посадке, чтобы усилия

в элементах конструкции самолета не

превысили расчетных. Все это в пределах

определенной длины ВПП, допустимой

нагрузки на ее поверхность и глубины

колеи. Значения параметров опорных

элементов должны определяться с учетом

обеспечения взлета самолета с максимальной

для него массой и посадки с максимальной

разрешенной массой. Таким образом,

реализация перечисленных выше требований

к шасси при эксплуатации самолета в

определенных условиях достигается

прежде всего выбором схемы и значений

параметров шасси, выбором КСС опор,

подбором (расчетом) типа и характеристик

опорных элементов, амортизации и

тормозных устройств. Различные

варианты размещения опор на самолете

сводятся к следующим схемам: четырехопорной

схеме шасси, трехопорной схеме шасси

с хвостовой опорой; трехопорной схеме

шасси с передней опорой; двухопорной

(велосипедной) схеме шасси со

вспомогательными подкрыльными опорами;

многоопорной схеме шасси. Наибольшее

распространение получили: трехопорная

схема шасси с передней опорой и

многоопорная схема (тяжелые транспортные

и пассажирские самолеты).

Схема характеризуется

следующими параметрами:

b - база шасси; B -

колея шасси; H - высота шасси; e - вынос

главных опор; γ - угол выноса главных

опор; φо - угол опрокидывания; φст -

стояночный угол.

Эти параметры

связаны с посадочным углом aпос ,

установочным углом aуст и углом на

разбеге aразб крыла. Основные

геометрические параметры шасси.

Это продольная база шасси b

(расстояние между передней (хвостовой)

и основными опорами шасси), ширина колеи

шасси В (расстояние между основными

опорами), высота шасси Н

(расстояние от ЦМ самолета до поверхности

аэродрома), вынос основных опор е

и передней (хвостовой) опоры а

относительно ЦМ самолета. Это угол

опрокидывания φ0 (угол между продольной

осью фюзеляжа при стоянке самолета и

касательной к основным опорам (в точке

касания колес) и к предохранительной

опоре на фюзеляже (см. рис.)), стояночный

угол φст (угол между осью фюзеляжа при

стоянке самолета и поверхностью

аэродрома), угол выноса относительно

ЦМ самолета основных опор в продольном

γ

(см. рис.) и в поперечном ε

направлениях (см. рис.). Значения

параметров шасси во многом определяют

характеристики устойчивости и

управляемости самолета, его

взлетно-посадочные и весовые

характеристики, т. е. не только весовые

характеристики самого шасси, но и массу

тех агрегатов, к которым крепятся шасси.

Влияние на

характеристики самолета: высоты

шасси самолета Н.

С увеличением H

увеличивается вероятность капотирования

самолета с трехопорной схемой шасси с

хвостовой опорой, увеличивается

догружение передней опоры при других

схемах шасси моментом от инерционных

сил (это приводит к увеличению массы

носовой части фюзеляжа), возрастает

масса опор и нагрузки на узлы их крепления

в фюзеляже (отсюда растет и масса

фюзеляжа), возрастает опрокидывающий

момент на крыло от инерционной силы

GfбокH

(см. рис. в) возрастают также трудности

и в уборке шасси. Однако уменьшению Н

часто препятствует необходимость

обеспечения достаточного посадочного

угла атаки αпос

(угла опрокидывания φ0, связанного

с αпос

соотношением φ0>=αпос

- αуст,

где αуст

—установочный угол крыла), и

требование, чтобы отдельные части

самолета при движении по аэродрому

не касались его поверхности. Для

самолетов с ПД или ТВД расстояние от

концов лопастей до грунта при обжатой

амортизации должно быть не менее 160 мм;

выноса е

основных опор относительно ЦМ.

С увеличением е

возрастает путевая устойчивость

самолетов с передней опорой, но возрастают

продольная неустойчивость и недостатки,

связанные с увеличением пикирующего

момента Ge

(может не хватить рулей высоты на взлете

для отрыва передней опоры, возрастает

нагрузка на переднюю опору и на узлы

ее крепления. Обычно е

= 0,1b).

угла выноса

γ. Параметры

е,

Н

и γ

связаны между собой: e/H

= tgγ.

Угол γ

из условия неопрокидывания самолета

на хвостовую опору должен быть больше

угла φ0 хотя бы на 1...2°. С другой стороны,

при больших значениях угла у так же,

как и при увеличении значения е,

затрудняется взлет самолета (возрастают

нагрузки на переднюю опору и может не

хватить РВ); посадочного

угла φ0.

Значение этого угла в пределах 8...14°

должно обеспечивать при посадке

самолета значения суа,

близкие к суаmax,

так, чтобы самолет при этом не касался

поверхности аэродрома хвостовой частью

фюзеляжа. Для этого φ0>=αпос

- αуст.

Большие значения φ0 относятся к

треугольным крыльям, так как у них

сyamax

достигается на больших углах атаки;

стояночного

угла φст.

Выбор значений φст

и Н определяет положение оси самолета

относительно поверхности аэродрома.

Для самолетов с большой тяго-вооруженностью,

обеспечивающей взлет с заданной длинной

ВПП для сокращения длины пробега

делают φст<0,

чтобы уменьшить угол атаки и подъемную

силу самолета на пробеге. Это позволяет

эффективнее использовать тормоза (сила

торможения колес TT

= fT(G

— Y)

возрастает с уменьшением Y)

и тем самым уменьшить длину пробега

(самолеты СУ-7 «Буран»). Обычно φст≈0;

колеи В.

Расстояние между основными опорами

определяет характеристики поперечной

и путевой устойчивости и влияет на

управляемость самолета при его движении

по аэродрому. Условие неопрокидывания

самолета на крыло от боковой силы Gfбок

(см. рис.) может быть записано в виде

G*fбок*H<0,5*G*B;

fбок<B/(2H)

= tg(ε).

При значении fбок

= 0,7...0,8 угол ε должен быть не меньше

35...40°, B

= 2*H*tg(ε).

Увеличение колеи В делает самолет более

чувствительным к действию тормозов

колес, но одновременно повышается

чувствительность самолета к наездам

колесами на неровности. Расстояние

между основными опорами определяется

как результат увязки в компоновочной

схеме самолета узлов крепления опор к

фюзеляжу или к крылу с силовыми элементами

этих агрегатов, способными воспринять

нагрузки от опор, и обеспечение при

этом необходимых значений угла φ0,

выноса опор е

и угла выноса γ и, конечно, обеспечения

необходимых объемов для уборки основных

опор.

(ПРОДОЛЖЕНИЕ)

СХЕМЫ ПОСТОВ

НОЖНОГО УПРАВЛЕНИЯ. Ножное управление

по типу командного рычага можно разделить

на три схемы: 1) рычажное управление с

вращением рычагов педалей относительно

вертикальной оси; 2) рычажное управление

с качанием рычагов педалей относительно

горизонтальной оси, перпендикулярной

плоскости симметрии самолета; 3)

управление со скользящими педалями.

Рычажное управление с вращением рычагов

педалей относительно вертикальной

оси. Схема простейшего механизма такого

управления показана на рис. Большим

недостатком этого механизма является

поворот опорной поверхности педалей

при повороте их рычага, что приводит к

перекашиванию ступней. По этой причине

такой механизм не получил распространения.

Широко применяется параллелограммный

механизм. В нем при повороте рычагов

педали не перекашиваются, что позволяет

выбрать наиболее удобное их положение

относительно ног. Регулировка педалей

под рост пилота производится путем их

передвижения в требуемом направлении

с последующей фиксацией. К недостаткам

такого механизма следует отнести

относительно большую его ширину, что

необходимо для обеспечения требуемого

хода ноги. Кроме того, при повороте

рычагов изменяется расстояние по

ширине между педалями. Рычажное

управление с качанием рычагов педалей

относительно горизонтальной оси.

Ось вращения рычагов может располагаться

как над педалями, так и под ними.

Рычаги обеих педалей связаны тягами с

рычагами, закрепленными на трубе, на

которой расположен и рычаг, связанный

с проводкой, идущей к рулю направления.

Связь между рычагами педалей может

осуществляться и при помощи троса.

Здесь педали также регулируются под

рост пилота. Преимуществом таких схем

управления является небольшая ширина

и постоянное расстояние между плоскостями,

в которых движутся педали. Схемы с

качанием рычагов педалей относительно

горизонтальной оси получили широкое

распространение на тяжелых самолетах

из-за возможности дифференцировать

ход педалей и увеличить их рабочий ход.

Управление со скользящими педалями. В

этой схеме педали перемещаются по

направляющим, связываются они тросовой

проводкой. Конструкция обеспечивает

регулировку педалей под рост пилота.

Преимуществом этой схемы является

поступательное перемещение педалей,

небольшие габаритные размеры и по

высоте, и по ширине. К недостаткам

следует отнести большее, чем у других

постов, трение и большую массу. Проводка

управления

по типу делится на гибкую, жесткую и

смешанную. Гибкая проводка управления.

Она осуществляется двумя гибкими

элементами - обычно тросами,

связывающими командный рычаг с рулевой

поверхностью. Из этих двух тросов при

перемещении командного рычага усилие

на рулевую поверхность передает один

растянутый трос. Тросовая проводка

должна быть так проложена в самолете,

чтобы при отклонении рычага исключалась

возможность перетяжки одного троса и

чрезмерного ослабления другого. Это

достигается заменой рычагов секторами.

При постановке обычных рычагов

необходимо, чтобы угол между осью троса

и осью рычага качалки в нейтральном

положении равнялся 90°. Изменение

направления троса производится при

помощи роликов. Для уменьшения трения

в управлении и износа троса угол обхвата

ролика тросом желательно делать по

возможности меньшим; угол обхвата более

90 не рекомендуется. Преимущества гибкой

проводки следующие: 1) меньшая в сравнении

с жесткой проводкой масса; 2) конструктивная

простота прокладки ее в самолете; 3)

безопасность в отношении вибраций.

Недостатками гибкой проводки являются:

1) упругие люфты в проводке, что приводит

к ухудшению чувствительности

управления и снижению критической

скорости рулевого флаттера; 2) возможность

провисания или перенатяжения тросов

при деформации конструкции самолета

в полете, при этом первое приводит к

возникновению люфтов и, связанных

с ним недостатков, а второе - к увеличению

трения в управлении; 3) большее, чем

при жесткой проводке, трение; 4)

необходимость частой регулировки из-за

вытяжения тросов; 5) невозможность

создания переменного передаточного

числа по углу отклонения командного

рычага (невозможность дифференциального

управления). Жесткая проводка

управления. Она выполняется из жестких

тяг, связывающих командный рычаг с

рулевой поверхностью. Тяги изготовляются

преимущественно из тонкостенных

труб из алюминиевого сплава. Для

коротких, сильно нагруженных тяг

часто применяются стальные трубы.

Работают тяги на растяжение и сжатие.

Длина отдельной тяги определяется

условиями компоновки и желанием

получить наименьшую массу проводки

при передаче расчетных усилий. Для

подвески тяг служат качалки. С помощью

качалок можно изменить направление

движения тяг, изменить величину

передаваемого усилия. Есть качалки,

служащие лишь для поддержания тяг. Для

поддержания длинных тяг, совершающих

движение только вдоль своей оси,

применяются роликовые направляющие.

Чтобы исключить возможность заедания

проводки при деформации конструкции

в полете, желательно больше двух

направляющих на одной тяги не ставить.

При этом угол между осями соседних тяг

должен быть равным или очень близким

к нулю, чтобы исключить появление

значительных поперечных сил, вызывающих

изгиб тяг, увеличение трения в проводке

и, как следствие этого, быстрый износ

направляющих и тяг. Преимуществами

жесткой проводки управления являются:

1) более высокая жесткость; 2) меньшее,

чем у гибкой проводки, трение; 3)

возможность обеспечения дифференциального

управления; 4) простота в эксплуатации,

так как жесткая проводка не требует

частой регулировки. Но жесткая

проводка имеет и ряд недостатков: 1)

большая масса; 2) возможность возникновения

резонансных колебаний; ,3) большая

конструктивная сложность деталей

проводки; 4) трудности прокладки ее по

самолету. Жесткая проводка управления

нашла широкое применение на современных

скоростных самолетах. Смешанная проводка

управления. Часть проводки делается

гибкой, а часть — жесткой. Применение

смешанной проводки диктуется

соображениями удобства при прокладке,

желанием получить возможно меньшую

массу и меньшее трение при обеспечении

требуемой живучести, высокой

чувствительности управления, простоты

в эксплуатации.

Полную взлетную

массу самолета можно выразить в

виде:

m0

= mК

+ mСУ

+ mТ

+ mО.У

+ mП.Н

+ mСЛ -

(1), где mК

– масса конструкции (планера): крыла

(mКР),

фюзеляжа (mФ),

оперения (mОП),

шасси (mШ),

системы управления рулями и элеронами

(mС,У,Р);

mС.У

– масса силовой установки, обеспечивающей

необходимую тяговооруженность для

полета самолета на режимах, обусловленных

предъявленными к нему тактико-техническими

требованиями (ТТТ); mТ

– масса топлива на борту самолета для

обеспечения полета на определенном

режиме на заданную дальность; mО.У

– масса оборудования и управления для

обеспечения эксплуатации самолета в

заданных (в соответствии с назначением

самолета) условиях; mП.Н

– масса полезной (для пассажирских

самолетов – масса пассажиров, их багажа,

почты; для грузовых самолетов – масса

перевозимого груза; для военных самолетов

– масса боеприпасов); mСЛ

– масса служебной нагрузки, включая

массу экипажа (mЭ)

и снаряжения (mСН)

(для пассажирских самолетов сюда входит,

например, масса съемного оборудования

буфетов, гардеробов, туалетов, посуды

т т.п.). Приведенное уравнение (1) называется

уравнением баланса масс. Поделив в нем

все члены на m0,

получим:

1 = mК

+ mСУ

+ mТ

+ mО.У

+ mП.Н

+ mСЛ (2)–

только над каждым слагаемым сверху

знак подчеркивания. Это уравнение было

получено впервые в 1945 году известным

авиаконструктором и ученым В. Ф.

Болховитиновым. Уравнение (2) называют

также уравнением существования самолета

или уравнением взаимосвязи его свойств

в неявном виде. Конструкция самолета

– это, прежде всего, материал,

соответствующим образом обработанный

человеком для придания ему необходимых

свойств в соотвествии с типом и

назначением самолета. На овеществление

всех этих свойств затрачивается

определенная суммарная масса m0.

В тоже время при выбранном способе

овеществления любого свойства

«…эквивалентом количества рассматриваемого

свойства является та масса вещества,

которая подвергалась формированию»,

а коэффициентом пропорциональности

отражается тот уровень науки и техники,

при котором происходит разработка и

создание самолета. Таким образом,

уравнение (2) связывает не только массы

агрегатов и частей самолета, но и через

них все свойства самолета. Вывод: при

данном уровне развития науки и техники

значения параметров и характеристик

самолета не могут быть какими угодно;

изменение значений одних параметров

и характеристик должно происходить

обязательно за счет изменения других

или за счет изменения взлетной массы.

Кроме того, значение взлетной массы m0

и распределение массы самолета между

отдельными его агрегатами могут быть

использованы для приближенной оценки

стоимости самолета:

C

= m0 Σ(внизу

i)qi*m(среднее)i,

где qi

– стоимость 1 кг массы m(среднее)i

агрегата.

Среднестатистические

значения mi(наверху

знак подчеркивания ср. знач.)

НАЗНАЧЕНИЕ САМОЛЕТА

(среднее)mK

(среднее)mСУ

(среднее)mОУ

(среднее)mТ

Дозвуковые

пассажирские

магистральные (

легк. / тяж. )

0,30…0,32 0,25…0,27

0,12…0,14 0,08…0,10

0,12…0,14 0,09…0,11

0,18…0,22 0,35…0,40

Сверхзвуковые пассажирские

0,20…0,24

0,08…0,10

0,07…0,09

0,45…0,52

Бомбардиров- щики (

легк. /

тяж )

0,26…0,28 0,18…0,20

0,10…0,12 0,06…0,08

0,10…0,12 0,06…0,08

0,35…0,40 0,55…0,60

Корпусные детали

машин являются той базой, на которую

монтируют сборочные единицы и отдельные

присоединяемые детали для создания

машины в целом. Монтируемые изделия

должны располагаться с определенной

точностью по отношению к корпусу и друг

к другу.

В целях создания

чистовой базы (обработанной поверхности)

для последующей обработки детали, в

качестве первой операции (первых

операций), как правило, назначается

фрезерование наиболее протяженной

плоской поверхности (одной или

нескольких).

Второй операцией

обычно является расточка точных

отверстий, если таковые имеются, от

обработанной на первой операции

чистовой установочной базы. Такие

операции для деталей небольших габаритов

типа корпусов, кронштейнов и т.п.

выполняются в приборостроении при

сравнительно небольших производственных

партиях на станках токарной

группы (токарном, токарно-револьверном

и т. п,); для плоских деталей - на

сверлильных станках.

В последнюю очередь

ведутся операции, заключающиеся в

обработке крепежных отверстий (сверление,

зенкование и т.п.). Обработка отверстий

ведется на вертикально-сверлильных

станках, иногда с использованием

многопозиционных головок, или на

агрегатных станках. Если нарезание

резьбы на этих станках не может быть

осуществлено, то его выделяют и ведут

на резьбо-нарезных станках как

самостоятельную операцию. В общем

виде примерный технологический процесс

изготовления корпусных и плоских

деталей можно представить в следующем

виде: заготовительная (отрезная,

штамповочная или литейная), фрезерная,

токарная, расточная, сверлильная,

шлифовальная, резьбонарезная, отделочная.

В качестве примера

объекта для проектирования технологического

процесса механической обработки

корпусных деталей рассмотрено основание

корпуса (в дальнейшем просто основание)

и крышка трехступенчатого цилиндрического

редуктора.

Редуктор является

резервуаром для содержания смазки, что

требует от него герметичности. В этой

связи при сборке крышки с основанием

нельзя допускать зазора между плоскостями

разъема более 0,03 мм. Перед сборкой эти

плоскости должны быть обработаны с

жесткими требованиями по параллельности

и плоскостности. На них не допускаются

надрезы, забоины, вмятины и другие

дефекты.

После механической

обработки основание и крышка должны

быть тщательно очищены от стружки,

песка и грязи, промыты, а внутренние их

поверхности во многих случаях покрываются

маслостойкой краской.

Заготовки основания

и крышки получают литьем, обычно в

земляные формы по металлическим или

деревянным моделям в зависимости от

объема выпуска. В качестве материала

для заготовок применяют серый чугун

марки СЧ 15 или сталь 25Л. В качестве

технологических баз для обработки

большинства поверхностей основания и

основания с крышкой в сборе лучше всего

использовать плоскость основания и

два диагонально расположенных отверстия

в этой плоскости, посредством которых

(совместно с двумя другими) в дальнейшем

редуктор закрепляется на станине или

фундаменте. После выполнения всех

операций обработки поверхностей

осуществляется сборка изделия.

В определенных

случаях для наглядности взаимодействия

элементов технологической системы

операционные эскизы механической

обработки представляют с изображением

фрагментов режущего инструмента, а

иногда и станочных приспособлений.109. Шасси самолёта. Основные геометрические параметры шасси, критерии их выбора.

110. Командные посты и проводки системы управления самолётом.

111. Уравнение существования самолета.

117. Технологические процессы обработки корпусных деталей и кронштейнов.