- •На тему: «Механизация погрузо-разгрузочных работ»

- •Содержание

- •Введение

- •1 Определение исходных данных для расчёта грузовых фронтов.

- •2 Расчёт объема груза переработки

- •3 Разработка первого варианта

- •3.1 Технологический процесс

- •3.2 Выбор оборудования

- •3.3 Расчёт грузового фронта

- •3.4 Определение размеров штабелей

- •3.5 Определение количества погрузочно-разгрузочных машин

- •3.6 Расчёт конвейеров

- •4 Разработка второго варианта.

- •4.1 Технологический процесс

- •4.2 Выбор оборудования

- •4.3 Расчёт грузового фронта.

- •4.4 Определение размеров штабелей

- •4.5 Определение количества погрузочно-разгрузочных машин

- •3.6 Расчёт конвейеров

- •5 Выбор схемы грузового фронта

- •Заключение

- •Список литературы

- •Для замечаний

3.6 Расчёт конвейеров

Определение технологических параметров конвейеров выполняется по методике ПромтрансНИИпроекта. Конвейера проектируются под каждый объект индивидуально из типовых элементов: роликов рабочих и холостой ветви, натяжной станции и приводной ленты, рамы, загрузочного устройства на основании технологических параметров. В рассматриваемой схеме имеется 2 горизонтальных конвейера.

Производительность конвейера:

,

т/час

(29)

,

т/час

(29)

Пк=1,1*392,37=431,6 т/час

Длина конвейера:

Lкi=L+20,м (30)

где L – длина штабеля, м

Lкi=346+20=366 м

Ширина ленты конвейера:

,

м

(31)

,

м

(31)

где С=320,

Vл=1,6 – скорость ленты конвейера, м/с

Ширина ленты конвейера по условию пропуска кусков материала:

(32)

(32)

Сравниваем значения ширины ленты по (31) и (32), выбираем большее и округляем в большую сторону до стандартного значения: В=800 мм.

Расчётная мощность:

,

кВт (33)

,

кВт (33)

где Lк – длина конвейера, м;

К4 – коэффициент, зависящий от ширины ленты;

К5 – коэффициент, зависящий от длины конвейера;

К6 =1 при разгрузке конвейера через головной барабан

Мощность привода конвейера:

,

кВт

(34)

,

кВт

(34)

где

- коэффициент запаса по мощности,

принимаем 1,2;

- коэффициент запаса по мощности,

принимаем 1,2;

η=0,94 – КПД редуктора привода

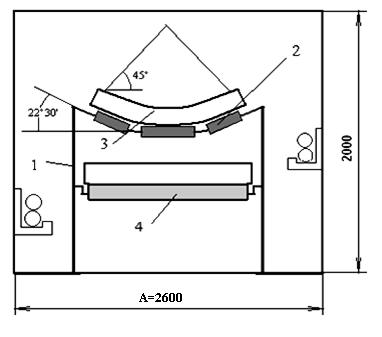

Конвейер располагается в крытой железобетонной галерее (отапливаемой или неотапливаемой), поперечное сечение которой имеет вид

Рисунок 4 – Конвейер

1 – рама;

2 – лента;

3 – груз;

4 – ролики холостые;

5 – нажимные ролики

Величина прохода для обслуживания D = 900 – 1500 мм в зависимости от ширины галереи А.

А = Шк + D + С мм

Шк = B + 400 мм

C = 500 – 600 мм

А = 1200 + 900 + 500 = 2600 мм.

4 Разработка второго варианта.

4.1 Технологический процесс

На рисунке 37 показана технологическая схема складского комплекса с использованием автопогрузчиков:

эстакада;

разгружаемые полувагоны;

виброрыхлитель ДП-6С;

электрический люкозакрыватель;

самоходная портальная тележка;

штабель груза;

автопогрузчик;

бункера;

конвейерная галерея;

горизонтальный конвейер;

штабель груза;

пути портальной тележки;

разгрузочный путь.

Рисунок 5 – Схема путевого развития станции

пути: ходовой (главный), 2 – для приема груженого состава, 3 – для отправления порожних вагонов, 4 – весовой, 5, 6 – маневровые вытяжные, 7 – эстакада.

С ЗСС в сутки прибывает вагоны, груженных углём на путь 2 станции «А», где производятся необходимые операции по приёму. После отцепки поездного локомотива и прицепки маневрового в хвост состав осаживают на весовой путь 4 для взвешивания. Далее вагоны подаются на грузовой фронт на эстакаду (путь 7), вдоль которой перемещается самоходная портальная тележка по путям. Происходит разгрузка полувагонов через люки, которые открываются электролюкозакрывателем. Груз высыпается рядом с эстакадой. После очистки полувагонов от остатков груза с помощью накладного вибратора ВРШ – 2 и закрытия люков состав из порожних вагонов подают на путь 3. После проведения необходимых операций по отправлению, отцепки маневрового локомотива и прицепки поездного состав отправляется на ЗСС. Перемещение груза и погрузка его в штабеля или в стационарный приемный бункер на угольном складе производится с помощью фронтального автопогрузчика Doosan M250. Под приемным воронкой находится горизонтальный конвейер, с помощью которого уголь попадает непосредственно в производственный процесс. Путевое развитие станции «А» представлено на рисунке 5.