Министерство

образования и науки Российской Федерации

Брянский

государственный технический университет

УТВЕРЖДАЮ

Ректор университета

_________________А.В. Лагерев

«_____» _______________ 2011 г.

Технология машиностроения

технико-экономическое обоснование выбора метода получения заготовки

Методические указания

к выполнению курсового и дипломного проектов

по технологии машиностроения

для студентов всех форм обучения

направления 151000 – «Конструкторско-технологическое обеспечение машиностроительных производств»

специальности 151001 – «Технология машиностроения»

Брянск 2011

УДК 621.7

Технология машиностроения. Технико-экономическое обоснование выбора метода получения заготовки [Текст]+[Электронный ресурс]: методические указания к выполнению курсового проекта по технологии машиностроения для студентов всех форм обучения направления 151000 – «Конструкторско-технологическое обеспечение машиностроительных производств» специальности 151001 – «Технология машиностроения».– Брянск: БГТУ, 2011. – 28 с. - Режим доступа: http://www.elibrary.ru.

Разработали: Е.А. Польский, к.т.н., доц.

С.В. Сорокин, к.т.н., доц.

В.Ф. Чистов, к.т.н., доц.

Рекомендовано кафедрой "Технология машиностроения" БГТУ

(протокол № 3 от 11.11.10)

Научный редактор А.Н. Прокофьев

Редактор издательства Л.И. Афонина

Компьютерный набор Е.А. Польский

Темплан 2011 г., п. 78.

Подписано в печать Формат 60х84 1/16. Бумага офсетная. Офсетная печать. Усл.печ.л. 1,63. Уч.–изд.л. 1,63. Тираж 40 экз. Заказ . Бесплатно

Брянский государственный технический университет

241035, Брянск, бульвар 50-летия Октября, 7, тел. 58-82-49

Лаборатория оперативной полиграфии БГТУ, ул. Институтская, 16

Введение

Технология машиностроения является комплексной инженерной и научной дисциплиной, решающей ряд организационных и экономических задач, поэтому при курсовом и дипломном проектировании приходится решать смежные технологические задачи, связанные, в частности, с выбором и технико-экономическим обоснованием метода получения заготовки.

Выбор оптимального метода получения заготовки определяется на основе анализа ряда факторов: материала детали; технических требований на ее изготовление; объема и серийности выпуска; формы поверхностей и размеров деталей. Метод получения заготовки, обеспечивающий технологичность и минимальную себестоимость, считается оптимальным.

Решение задачи максимального приближения геометрических форм и размеров заготовки к размерам и форме готовой детали - одна из главных тенденций в заготовительном производстве. Оптимизация выбора метода и способа получения заготовки позволяет не только снизить затраты на ее изготовление, но и значительно сократить трудоемкость механической обработки.

Наиболее широко применяют для получения заготовок в машиностроении следующие методы: литье, обработка металлов давлением, сварка, а также комбинации этих методов. Однако каждый из методов содержит большое число способов получения заготовок [9, 14, 15, 17, 19, 20].

1. Расчет стоимости получения заготовки различными методами

При выборе метода получения заготовки решающими факторами являются форма детали, масса, материал, объем выпуска деталей, назначение и конструкция детали, технические требования. Окончательное решение о выборе метода принимается на основе технико-экономических расчетов [9, 15, 19, 20].

При выполнении экономических расчетов в данном разделе стоимость материалов, оборудования и тарифные ставки рабочих желательно принимать такими, какими они установлены на предприятиях.

Для выбора метода получения заготовки сравниваются затраты на ее изготовление Si несколькими способами (для дипломного и курсового проектов сравнение проводят для двух-трех вариантов), которые выбирают на этапе анализа возможных методов получения заготовки для конкретной детали.

Стоимость заготовок из проката рассчитывается по формуле

![]() , (1)

, (1)

где М - затраты на материал заготовки, руб.;

Со.з. - технологическая себестоимость правки, калибрования, разрезки, руб. [15, 19].

Затраты на материалы и технологическая себестоимость рассчитывается по формулам (2) и (3) [9, 10, 15, 19]:

![]() , (2)

, (2)

где Q - масса заготовки (рассчитывается через объем и плотность материала заготовки; размеры выбираются по соответствующему ГОСТу) [1 - 8], кг;

S - цена 1 кг материала заготовки, руб.;

q - масса детали, кг;

Sотх - цена 1 кг отходов, руб.

В отходы включается не только разность между массой заготовки и детали (стружка), но и остаток прутка, образующийся из-за того, что длина заготовки и длина прутка не кратны. Сталь горячекатаная круглая по ГОСТ 2590-88 поставляется в прутках длиной 2…6 м.

![]() ,

(3)

,

(3)

где Сп.з. – приведенные затраты на рабочем месте, руб./ч;

tшт.(шт-к) - штучное или штучно-калькуляционное время выполнения заготовительной операции, мин.

Значения приведенных затрат Сп.з на рабочем месте в условиях различных предприятий не одинаковы. Их можно получить при прохождении студентами производственной практики на предприятиях. Так, в соответствии со среднестатистическими данными с промышленных предприятий на 01.09.09 часовые тарифные ставки рабочих станочников (Сп.з, руб./час) составляют:

1 разряд – 11,91;

2 разряд – 13,56;

3 разряд – 21,54;

4 разряд – 26,16;

5 разряд – 32,46;

6 разряд – 39,27.

Штучное или штучно-калькуляционное время tшт.(шт-к) рассчитывается по формуле [9, 14, 15, 19, 20]:

![]() , (4)

, (4)

где Lрез – длина резания при разрезании проката на штучные заготовки (может быть принята равной диаметру проката Lрез =D), мм;

y - величина врезания и перебега (при разрезании дисковой пилой y=6…8 мм) [15, 17, 20];

Sм – минутная подача при разрезании (Sм=50…80 мм/мин);

- коэффициент, показывающий долю вспомогательного времени в штучном времени (=1,84 для мелко и среднесерийного производства; =1,5 для крупносерийного и массового производства. Данные о серийности производства могут быть взяты из отчета по практике либо рассчитаны самостоятельно в соответствующем разделе курсового или дипломного проекта).

Стоимость заготовок, полученных литьем или штамповкой, рассчитывается по формуле [10, 14, 15, 20]

![]() , (5)

, (5)

где Ci - базовая стоимость одной тонны заготовок, руб./т;

Q - масса заготовки, кг;

Кт – коэффициент, зависящий от класса точности;

Кс – коэффициент, зависящий от степени сложности;

Кв– коэффициент, зависящий от массы заготовки;

Км – коэффициент, зависящий от марки материала;

Кn – коэффициент, зависящий от объема выпуска заготовок.

Базовая стоимость одной тонны заготовок Ci принимается по данным предприятия – потребителя этих заготовок. Так, в соответствии со среднестатистическими данными с промышленных предприятий на 01.09.09 стоимость материала заготовок (Ci, руб./т):

чугунное литье - 65400;

стальное литье - 62600;

бронзовое литье - 168800;

алюминиевое литье - 110600;

литье методом электрошлакового переплава (ЭШП) - 65800;

поковки свободной ковкой - 62100;

поковки штамповкой на молотах или прессах - 78700;

прокат листовой - 28300;

прокат круглый - 26800;

прокат трубный - 34100.

Стоимость отходов (Sотх, руб./кг):

стальные - 1,5;

чугунные - 1,58;

бронзовые - 6,11;

алюминиевые - 7,14.

Коэффициенты, входящие в формулу, выбираются по соответствующим таблицам.

Для отливок, полученных литьем в земляных формах, по выплавляемым или выжигаемым моделям, а также литьем в кокиль, рекомендуется пользоваться ниже приведенными данными.

Класс размерной точности отливки выбирается по ГОСТ 26645-85 [3, прил.1, табл. 9]. Выдержка из ГОСТа представлена в табл. 1.

Таблица 1

Выбор класса размерной точности отливки

Технологический процесс литья |

Наибольший габаритный размер отливки, мм |

Тип сплава |

||||||||

1* |

2* |

3* |

4* |

|||||||

Класс размерной точности отливки |

||||||||||

Литье под давлением в металлические формы и по выжигаемым моделям с примен. огнеупорных материалов (плавленого кварца, корунда и т.п.) |

До 100 |

3т-6 |

3-7т |

4-7 |

5т-8 |

|||||

Св. 100 до 250 |

3-7т |

4-7 |

5т-8 |

5-9т |

||||||

Св. 250 до 630 |

4-7 |

5т-8 |

5-9т |

6-9 |

||||||

Литье по выжигаемым моделям с применением кварц. огнеупор. матер. |

До 100 |

3-7 |

4-8 |

5т-9т |

5-9 |

|||||

Св. 100 до 250 |

4-8 |

5т-9т |

5-9 |

6-10 |

||||||

Св. 250 до 630 |

5т-9т |

5-9 |

6-10 |

7т-11т |

||||||

Литье по выплавляемым моделям с применением кварц. огнеупор. матер. |

До 100 |

4-8 |

5т-9т |

5-9 |

6-10 |

|||||

Св. 100 до 250 |

5т-9т |

5-9 |

6-10 |

7т-11т |

||||||

Св.250 до 630 |

5-9 |

6-10 |

7т-11т |

7-11 |

||||||

Литье под низким давлением и в кокиль, без песчаных стержней |

До 100 |

5т-9т |

5-9 |

6-10 |

7т-11т |

|||||

Св. 100 до 250 |

5-9 |

6-10 |

7т-11т |

7-11 |

||||||

Св. 250 до 630 |

6-10 |

7т-11т |

7-11 |

8-12 |

||||||

Св. 630 до 1600 |

7т-11т |

7-11 |

8-12 |

9т-13т |

||||||

Св. 1600 до 4000 |

7-11 |

8-12 |

9т-13т |

9-13 |

||||||

Литье в песчано-глинистые сырые формы из низковлажных (до 2,8%) высокопрочных смесей, с высоким и однородным уплотн. до твердости более 90 HRC |

До 100 |

5-10 |

6-11т |

7т-11 |

7-12 |

|||||

Св. 100 до 250 |

6-11т |

7т-11 |

7-12 |

8-13т |

||||||

Св. 250 до 630 |

7т-11 |

7-12 |

8-13т |

9т-13 |

||||||

Св. 630 до 1600 |

7-12 |

8-13т |

9т-13 |

9-13 |

||||||

Св. 1600 до 4000 |

8-13т |

9т-13 |

9-13 |

10-14 |

||||||

Св. 4000 до 10000 |

9т-13 |

9-13 |

10-14 |

11т-14 |

||||||

Окончание табл. 1

Технологический процесс литья |

Наибольший габаритный размер отливки, мм |

Тип сплава |

|||

1* |

2* |

3* |

4* |

||

Класс размерной точности отливки |

|||||

Литье по газифициров. моделям в песчаные формы, литье в формы, отвержден. в контакте с холодной оснаст., литье под низким давлением и в кокиль с песчаными стержнями, литье в облицованный кокиль |

До 100 |

5-10 |

6-11т |

7т-11 |

7-12 |

Св.100 до 250 |

6-11т |

7т-11 |

7-12 |

8-13т |

|

Св. 250 до 630 |

7т-11 |

7-12 |

8-13т |

9т-13 |

|

Св. 630 до 1600 |

7-12 |

8-13т |

9т-13 |

9-13 |

|

Св. 1600 до 4000 |

8-13т |

9т-13 |

9-13 |

10-14 |

|

Св. 4000 до 10000 |

9т-13 |

9-13 |

10-14 |

11т-14 |

|

Литье в песчано-глинистые сырые формы из смесей с влажностью от 2,8 до 3,5% и прочностью от 120 до 160 кПа со средним уровнем уплотнения до твердости не ниже 80 HRC; литье центробеж.; литье в формы, отвержд. в контакте с горячей оснаст.; литье в вакуум.-пленочные песчан. формы |

До 100 |

6-11т |

7т-11 |

7-12 |

8-13т |

Св. 100 до 250 |

7т-11 |

7-12 |

8-13т |

9т-13 |

|

Св. 250 до 630 |

7-12 |

8-13т |

9т-13 |

9-13 |

|

Св. 630 до 1600 |

8-13т |

9т-13 |

9-13 |

10-14 |

|

Св. 1600 до 4000 |

9т-13 |

9-13 |

10-14 |

11т-14 |

|

Св. 4000 до 10000 |

9-18 |

10-14 |

11т-14 |

11-15 |

|

Литье в оболочковые формы из терм.-реактив. смесей; литье в формы, отвержд. вне контакта с оснасткой без тепловой сушки; литье в формы из жидких самотвердеющих смесей; литье в песчано-глинистые посушенные и сухие формы; литье в песчано-глинистые сыр. формы с уровн. уплотн. не ниже 70 единиц |

До 100 |

7т-11 |

7-12 |

8-13т |

9т-13 |

Св. 100 до 250 |

7-12 |

8-13т |

9т-13 |

9-13 |

|

Св. 250 до 630 |

8-13т |

9т-13 |

9-13 |

10-14 |

|

Св. 630 до 1600 |

9т-13 |

9-13 |

10-14 |

11т-14 |

|

Св. 1600 до 4000 |

9-13 |

10-14 |

11т-14 |

11-15 |

|

Св. 4000 до 10000 |

10-14 |

11т-14 |

11-15 |

12-15 |

|

Литье в песч.-глинистые сырые формы из высоковлаж.(более 4,5%) низкопрочн. (до 60 кПа) смесей с низким уровнем уплотнения до твердости ниже 70 единиц |

До 100 |

7-12 |

8-13т |

9т-13 |

9-13 |

Св. 100 до 250 |

8-13т |

9т-13 |

9-13 |

10-14 |

|

Св. 250 до 630 |

9т-13 |

9-13 |

10-14 |

11т-14 |

|

Св. 630 до 1600 |

9-13 |

10-14 |

11т-14 |

11-15 |

|

Св. 1600 до 4000 |

10-14 |

11т-14 |

11-15 |

12-15 |

|

Св. 4000 до 10000 |

11т-14 |

11-15 |

12-15 |

13т-16 |

|

Св. 10000 |

11-15 |

12-15 |

13т-16 |

13-16 |

|

Примечания: 1* - цветные легкие нетермообрабатываемые сплавы; 2* - нетермообрабатываемые черные и цветные тугоплавкие сплавы и термообрабатываемые цветные легкие сплавы; 3* - термообрабатываемые чугунные и цветные тугоплавкие сплавы; 4* - термообрабатываемые стальные сплавы.

В таблице указаны диапазоны классов размерной точности отливок, обеспечиваемых различными технологическими процессами литья. Меньшие их значения относятся к простым отливкам и условиям массового автоматизированного производства, большие – к сложным отливкам единичного и мелкосерийного производства, средние – к отливкам средней сложности и условиям механизированного серийного производства.

В таблице к цветным легкоплавким сплавам отнесены сплавы с температурой плавления ниже 7000С, к цветным тугоплавким – сплавы с температурой плавления выше 7000С.

В таблице к легким отнесены сплавы с плотностью до 3,0 г/см3, к тяжелым – сплавы с плотностью свыше 3,0 г/см3.

Значения коэффициента КТ, зависящего от класса точности заготовок, выбирают следующим образом [9, 10, 15, 19]:

для отливок из черных металлов:

1 класса точности (от 1 до 6) – 1,06;

2 класса точности (от 11 до 7т) – 1,03;

3 класса точности (от 12 до 16) – 1,0.

для отливок из цветных металлов:

1 класса точности (от 1 до 6) – 1,1;

2 класса точности (от 11 до 7т) – 1,05;

3 класса точности (от 12 до 16) – 1,0.

Значения коэффициента Км, зависящего от марки материала, следующие [9, 10, 15, 19]:

для чугунов СЧ 00, СЧ 12, СЧ 15, СЧ 18 – 1,0;

для чугунов СЧ 24, СЧ 32, СЧ 28 – 1,09;

для чугунов СЧ 35, СЧ 38 – 1,1;

для чугунов ВЧ 45, ВЧ 50, ВЧ 60 – 1,24;

для чугунов КЧ 30, КЧ 33, КЧ 35, КЧ 37 – 1,15;

для стали углеродистой – 1,21;

для стали низколегированной – 1,60;

для стали легированной – 2,20-2,60;

для алюминиевых сплавов – 5,10;

для медноцинковых сплавов и бронзы, оловянистой – 4,15;

для бронзы оловянисто-свинцовой – 5,40.

Отливки относятся к той или иной группе сложности по следующим признакам [3]:

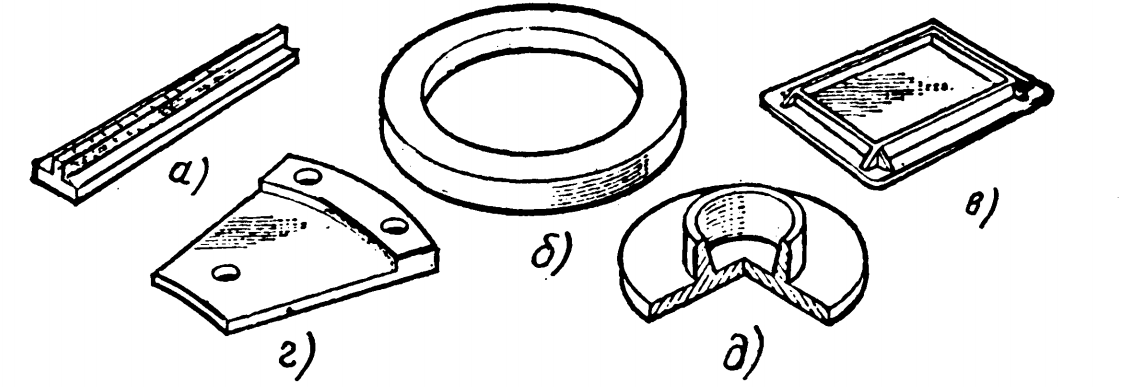

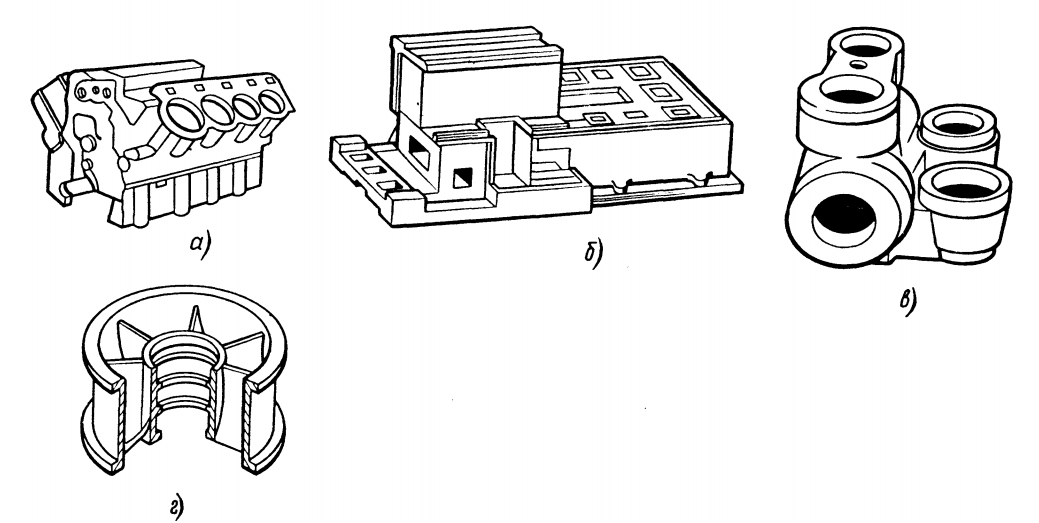

1 группа (рис. 1) – удлиненные детали типа тел вращения, которые можно отливать не только стационарным, но и центробежным способом (вкладыши подшипников, втулки и гильзы, трубы, цилиндры, шпиндели с фланцами, коленчатые и распределительные валы при отношении длины к диаметру больше единицы).

Рис. 1. Эскизы типовых деталей первой группы сложности:

а) балка; б) бандаж; в) плита; г) груз; д) крышка

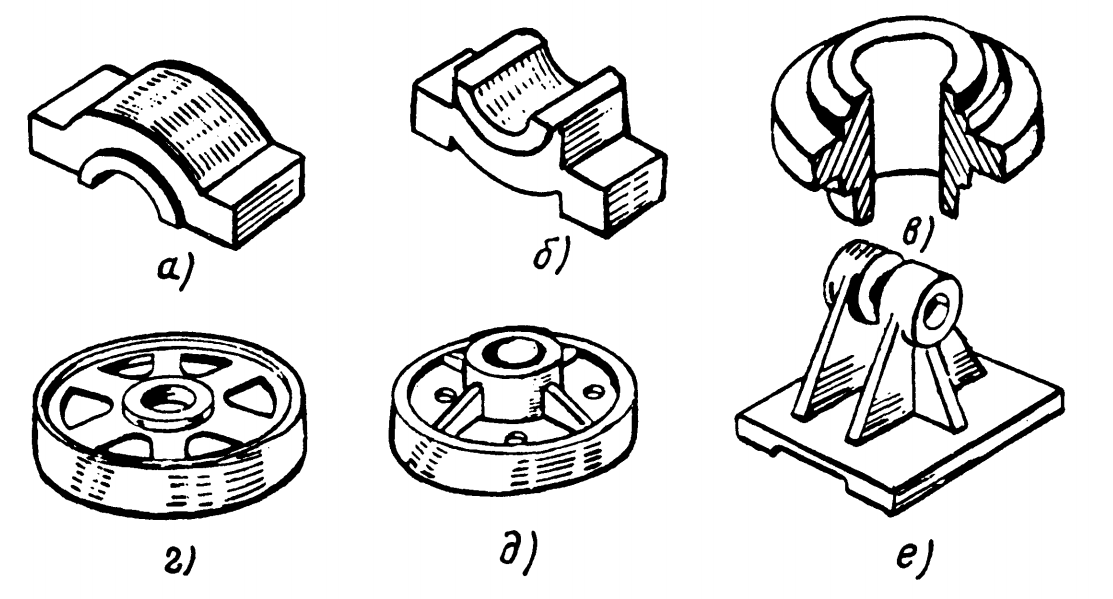

2 группа (рис. 2) – детали типа дисков (маховики, диски муфт сцепления, шкивы, корпусы подшипников).

Рис. 2. Эскизы типовых деталей второй группы сложности:

а) крышка подшипника; б) корпус подшипника; в) ступица;

г) зубчатое колесо; д) ролик; е) кронштейн

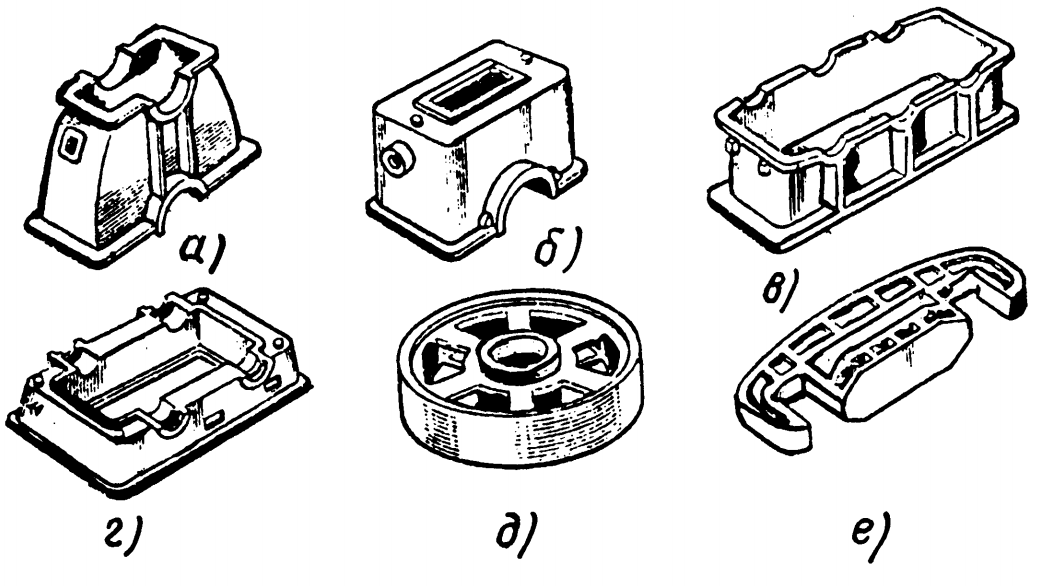

3 группа (рис. 3) – простые по конфигурации коробчатые плоские детали, для формовки которых не требуется большого количества стержней (передние, боковые и нижние крышки двигателей, крышки коробок скоростей, передних бабок и других корпусных деталей, суппорты станков, кронштейны, вилки, рычаги).

Рис. 3. Эскизы типовых деталей третьей группы сложности:

а) корпус; б) крышка редуктора; в,г) основание;

д) зубчатое колесо; е) рама балансира

4 группа (рис. 4) – закрытые корпусные детали коробчатого типа, внутри которых монтируются механизмы машин (блоки и головки блоков цилиндров двигателей внутреннего сгорания, корпусы коробок передач, картеры двигателей, корпусы мостов автомобилей и тракторов, картеры рулевого управления, передние бабки, коробки подач и фартуки токарных станков, коробки подач сверлильных станков и другие детали сложной формы, для изготовления которых требуется значительное число стержней при формовке).

Рис. 4. Эскизы типовых деталей четвертой группы сложности:

а) шкворневая балка; б) станина станка; в) ползун;

г) корпус шибера; д) улитка

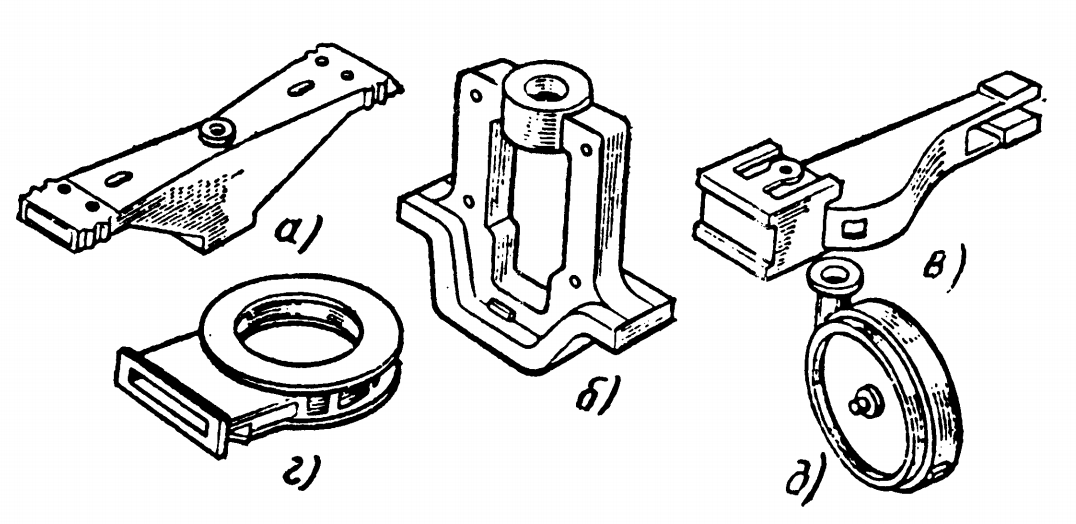

5 группа (рис. 5) – крупные и тяжелые коробчатые детали, на которых обычно монтируются узлы и механизмы машин, внутри таких деталей обычно не монтируются какие-либо механизмы, т.е. они служат как несущие конструкции (коробчатые литые рамы тракторов и сельскохозяйственных машин, станины металлорежущих станков и литейных машин, прессов, компрессоров и др.).

Рис. 5. Эскизы типовых деталей пятой группы сложности:

а) блок цилиндров; б) станина; в) гидравлическая коробка;

г) спрямляющий аппарат

Значения коэффициента Кс, зависящего от степени сложности заготовки, выбираются из табл. 2 [9, 10, 15, 19].

Таблица 2

Значения коэффициента Кс

Материал отливки |

Группа сложности |

||||

1 |

2 |

3 |

4 |

5 |

|

Чугун, сталь |

0,70 |

0,83 |

1 |

1,20 |

1,45 |

Алюминиевые сплавы |

0,82 |

0,89 |

1 |

1,10 |

1,22 |

Медные сплавы и бронза |

0,92 |

0,96 |

1 |

1,02 |

1,04 |

Цинковые сплавы |

0,97 |

0,98 |

1 |

1,05 |

1,11 |

Точная масса заготовки рассчитывается после назначения размеров на заготовку через умножение объема заготовки на плотность материала. Размеров отливки назначаются по ГОСТ 26645-85 [3]. Для технико-экономического обоснования выбора заготовки можно пользоваться примерной массой заготовки, которую можно определить по следующей зависимости:

![]() , (6)

, (6)

где: КВ.Т – коэффициент весовой точности, для проектируемого метода получения заготовки.

Коэффициент весовой точности можно выбрать из табл. 3 [3].

Таблица 3

Значение коэффициента Кв.т

Способ производства заготовки |

Коэффициент КВ.Т |

Литье в песчано-глинистые формы |

0,7 |

Центробежное литье |

0,85 |

Литье под давлением |

0,91 |

Литье в кокиль |

0,8 |

Литье в оболочковые формы |

0,9 |

Литье по выплавляемым моделям |

0,91 |

Значения коэффициента Кв, зависящего от массы заготовки, выбираются из табл. 4.

Таблица 4

Значения коэффициента Кв

Масса отливки, кг |

Материал отливки |

|||

чугун |

сталь |

алюмин. сплавы |

бронза |

|

До 1,0 |

1,10 |

1,07 |

1,05 |

1,01 |

Свыше 1,0 до 3,0 |

1,00 |

1,00 |

1,00 |

1,00 |

Свыше 3,0 до 10 |

0,91 |

0,93 |

0,96 |

0,99 |

Свыше 10 до 20 |

0,84 |

0,87 |

0,94 |

0,99 |

Свыше 20 до 50 |

0,80 |

0,82 |

0,92 |

0,98 |

Свыше 50 до 200 |

0,74 |

0,78 |

0,89 |

0,97 |

Свыше 200 до 500 |

0,67 |

0,74 |

0,87 |

0,96 |

Значения коэффициента Кп, зависящего от объема производства заготовок, выбираются из табл. 5.

Таблица 5

Значения коэффициента Кп

Материал отливки |

Группа серийности |

||

1 |

2 |

3 |

|

Чугун |

0,64 |

1 |

1,32 |

Сталь |

0,63 |

1 |

1,34 |

Алюминиевые сплавы |

0,83 |

1 |

1,16 |

Медные сплавы и бронза |

0,94 |

1 |

1,07 |

Сплавы из цинка |

0,89 |

1 |

1,10 |

Для определения коэффициента Кп по табл. 5 необходимо сначала установить группу серийности по табл. 6. В качестве объема производства при проектировании можно принять годовую программу выпуска изделий.

Таблица 6

Группы серийности отливок

Масса отливки, кг |

Объем (тыс. шт.) при группах серийности |

|||||

1 |

2 |

3 |

||||

Литье в земляные формы и кокили |

||||||

До 1,0 |

Свыше 500 |

100…500 |

Менее 100 |

|||

Свыше 1,0 до 3,0 |

Свыше 350 |

75…350 |

Менее 75 |

|||

Свыше 3,0 до 10 |

Свыше 200 |

30…200 |

Менее 30 |

|||

Свыше 10 до 20 |

Свыше 100 |

15…100 |

Менее 15 |

|||

Свыше 20 до 50 |

Свыше 60 |

10…60 |

Менее 10 |

|||

Свыше 50 до 200 |

Свыше 40 |

7.5…40 |

Менее 7.5 |

|||

Свыше 200до 500 |

Свыше 25 |

4.5…25 |

Менее 4.5 |

|

||

Литье по выплавляемым моделям |

|

|||||

До 0.2 |

Свыше 400 |

300…400 |

Менее 300 |

|

||

Свыше 0,2 до 0,5 |

Свыше 300 |

225…300 |

Менее 225 |

|

||

Свыше 0,5 до 1,0 |

Свыше 15 |

11…15 |

Менее 11 |

|

||

Свыше 1,0 до 2,0 |

Свыше 12 |

9…12 |

Менее 9 |

|

||

Свыше 2,0 до 5,0 |

Свыше 10 |

7…10 |

Менее 7 |

|

||

Свыше 5,0 до 10 |

Свыше 4 |

3…4 |

Менее 3 |

|

||

Свыше 10 |

Свыше 3 |

2…3 |

Менее 2 |

|

||

Литье под давлением |

|

|||||

До 0,2 |

Свыше 600 |

450…600 |

Менее 450 |

|

||

Свыше 0,2 до 0,5 |

Свыше 500 |

375…500 |

Менее 375 |

|

||

Свыше 0,5 до 1,0 |

Свыше 400 |

300…400 |

Менее 300 |

|

||

Свыше 1,0 до 2,0 |

Свыше 300 |

225…300 |

Менее 225 |

|

||

Свыше 2,0 до 5,0 |

Свыше 200 |

150…200 |

Менее 150 |

|

||

Свыше 5,0 до 10 |

Свыше 100 |

75…100 |

Менее 75 |

|

||

Свыше 10 |

Свыше 50 |

35…50 |

Менее 35 |

|

||

Для отливок, полученных литьем по выплавляемым моделям, коэффициенты выбираются по следующим данным. В зависимости от точности отливок значения коэффициента Кт принимаются [9, 10, 15, 19, 21]:

1 класса точности – 1,1;

2 класса точности – 1,05;

3 класса точности –1,0.

В зависимости от материала отливок значения коэффициента Км следующие [9, 10, 15, 19, 21]:

для стали углеродистой – 1,00;

для стали низколегированной – 1,04;

для стали высоколегированной – 1,23;

для медных сплавов – 1,65;

для бронзы безоловянистой – 1,52;

для бронзы оловянистой – 1,83.

Коэффициент Кс, зависящий от группы сложности отливок, принимается по табл. 7, а коэффициент Кв, зависящий от массы заготовки, по табл. 8.

Таблица 7

Значения коэффициента Кс

Материал отливки |

Группа сложности |

||||

1 |

2 |

3 |

4 |

5 |

|

Сталь углеродистая |

0,86 |

0,92 |

1 |

1,12 |

1,24 |

Сталь низколегированная |

0,86 |

0,93 |

1 |

1,11 |

1,23 |

Сталь высоколегированная |

0,85 |

0,90 |

1 |

1,12 |

1,26 |

Медные сплавы |

0,865 |

0,925 |

1 |

1,15 |

1,26 |

Бронза безоловянистая |

0,90 |

0,95 |

1 |

1,08 |

1,19 |

Бронза оловянистая |

0,92 |

0,95 |

1 |

1,10 |

1,15 |

Таблица 8

Значения коэффициента Кв

Масса отливки, кг |

Материал отливок |

||||

1* |

2* |

3* |

4* |

5* |

|

До 0,1 |

1,37 |

1,31 |

1,20 |

1,30 |

1,30 |

Свыше 0,1до 0,2 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

Свыше 0,2 до 0,5 |

0,75 |

0,78 |

0,95 |

0,79 |

0,83 |

Свыше 0,5до 1,0 |

0,70 |

0,74 |

0,89 |

0,76 |

0,80 |

Свыше 1,0до 2,0 |

0,62 |

0,63 |

0,86 |

0,71 |

0,76 |

Свыше 2,0 до 5,0 |

0,50 |

0,53 |

0,82 |

0,64 |

0,70 |

Свыше 5,0 до 10 |

0,45 |

0,48 |

0,78 |

0,61 |

0,67 |

Свыше 10 |

0,38 |

0,40 |

0,72 |

0,57 |

0,64 |

Примечания: 1* - сталь углеродистая и низколегированная; 2* - сталь высоколегированная; 3* - медный сплав; 4* - бронза безоловянистая; 5* - бронза оловянистая.

Значения коэффициента Кп для отливок, получаемых по выплавляемым моделям, определяется независимо от марки материала отливки. Группа серийности, на основании которой выбираются значения коэффициента, приведены в табл. 6. Значения коэффициента Кп в зависимости от группы серийности составляют:

1-я группа серийности – 0,83;

2-я группа серийности – 1,00;

3-я группа серийности – 1,23.

Для отливок, полученных литьем под давлением, коэффициенты выбираются следующим образом. В зависимости от класса точности значения коэффициента Кт принимаются [9, 10, 12, 15, 19]:

1 класса точности – 1,05;

2 класса точности – 1,0;

3 класса точности – 0,95.

В зависимости от материала отливок коэффициент Км принимается [9, 10, 12, 15, 19]:

для алюминиевых сплавов – 1,0;

для медных и цинковых сплавов – 0,93;

для сплавов черных металлов – 0,81.

Значения коэффициентов Кс, Кв и Кп приведены в табл. 9, 10 и 11 соответственно. При этом группа серийности принимается по табл. 6.

Таблица 9

Значения коэффициента Кс

Материал отливки |

Группа сложности |

|||

1 |

2 |

3 |

4 |

|

Алюминиевые сплавы |

0,88 |

0,94 |

1 |

1,07 |

Медные и цинковые сплавы |

0,90 |

0,95 |

1 |

1,07 |

Сплавы черных металлов |

0,88 |

0,93 |

1 |

1,07 |

Таблица 10

Значения коэффициента Кв

Масса отливки, кг |

Материал отливки |

||

Алюминиевые сплавы |

Медные сплавы |

Цинковые сплавы |

|

До 0,2 |

1,00 |

1,00 |

1,00 |

Свыше 0,2 до 0,5 |

0,90 |

0,89 |

0,91 |

Свыше 0,5 до 1,0 |

0,81 |

0,81 |

0,82 |

Свыше 1,0 до 2,0 |

0,75 |

0,75 |

0,75 |

Свыше 2,0 до 5,0 |

0,69 |

0,71 |

0,70 |

Свыше 5,0 до 10 |

0,64 |

0,67 |

0,63 |

Свыше 10 |

0,62 |

0,65 |

0,61 |

Таблица 11

Значения коэффициента Кп

Материал отливки |

Группа серийности |

||

1 |

2 |

3 |

|

Алюминиевые сплавы |

0,92 |

1,00 |

1,09 |

Медные и цинковые сплавы |

0,93 |

1,00 |

1,07 |

Сплавы черных металлов |

0,95 |

1,00 |

1,05 |

Для горячештампованных заготовок, полученных на молотах, прессах, горизонтально-ковочных машинах, коэффициенты выбираются по нижеприведенным данным.

Класс точности штамповки выбирается по ГОСТ 7505-89 [4, прил.1, табл. 19]. Выдержка из ГОСТа представлена в табл. 12.

Таблица 12

Выбор класса точности штамповок

Основное деформирующие оборудование, технологические процессы |

Класс точности |

||||

T1 |

T2 |

T3 |

T4 |

T5 |

|

Кривошипные, горячештамповочные прессы: |

|

|

|

|

|

открытая (облойная) штамповка |

|

|

|

+ |

+ |

закрытая штамповка |

|

+ |

+ |

|

|

выдавливание |

|

|

+ |

+ |

|

Горизонтально-ковочные машины |

|

|

|

+ |

+ |

Прессы винтовые, гидравлические |

|

|

|

+ |

+ |

Горячештамповочные автоматы |

|

+ |

+ |

|

|

Штамповочные молоты |

|

|

|

+ |

+ |

Калибровка объемная (горячая и холодная) |

+ |

+ |

|

|

|

Прецизионная штамповка |

+ |

|

|

|

|

Примечания: 1. Прецизионная штамповка – способ штамповки, обеспечивающий устанавливаемую точность и шероховатость одной или нескольких функциональных поверхностей детали, которые не подвергаются окончательной обработке. 2. При пламенном нагреве заготовок допускается снижение точности для классов Т2-Т4 на один класс. 3. При холодной или горячей плоскостной калибровке точность принимается на один класс выше.

В зависимости от точности штамповок значения коэффициента Кт принимаются [9, 10, 12, 15, 19]:

1 класса точности (Т1-Т2) – 1,05;

2 класса точности (Т3-Т4) – 1,00;

3 класса точности (Т4-Т5) – 0,90.

В зависимости от марки материала штамповки данные берутся из чертежа детали, значения коэффициента Км составляют:

углеродистая сталь Ст08…Ст85 – 1,0;

сталь 15Х…50Х – 1,18;

сталь 18ХГТ…30ХГТ – 1,27;

сталь ШХ15 – 1,62;

сталь 12ХН3А…30ХН3А – 1,98.

Степень сложности штамповки выбирается по ГОСТ 7505-89 [4, прил.2]:

Степень сложности является одной из конструктивных характеристик формы, качественно оценивающей штамповку, и используется при назначении припусков и допусков.

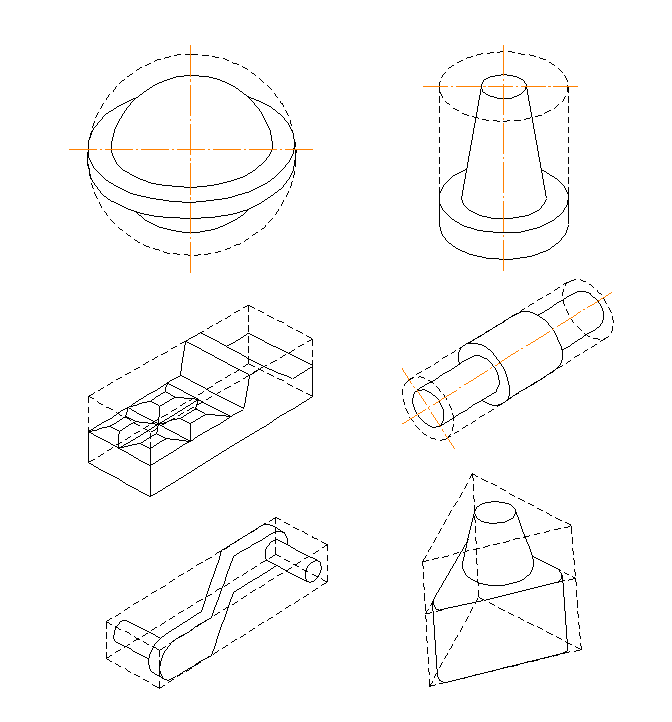

Степень сложности определяется путем вычисления отношения массы (объема) штамповки к массе (объему) геометрической фигуры, в которую вписывается форма штамповки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой. При вычислении отношения масс (объемов) принимают ту из геометрических фигур, масса (объем) которой наименьшая (рис. 6).

При определение размеров, описывающих поковку геометрической фигуры, допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей.

Степеням сложности соответствуют следующие численные значения соотношений масс (объемов):

С1 – св. 0,63;

С2 – от 0,32 до 0,63 включительно;

С3 – от 0,16 до 0,32;

С4 – до 0,16.

Степень сложности С4 устанавливается для поковок с тонкими элементами, например, в виде дисков, фланцев, колец (рис. 7), в том числе с пробиваемыми перемычками, а также для штамповок с тонким стержневым элементом, если отношения t/D, t/L, t/(D-d) не превышают 0,2 и t не более 25 мм (где D – наибольший размер тонкого элемента; t – толщина тонкого элемента; L – длина тонкого элемента; d – диаметр элемента штамповки, толщина которого превышает t).

Рис. 6. Схема определения степени сложности путем вычисления отношения массы (объема) штамповки к массе (объему) геометрической фигуры, в которую вписывается форма штамповки

Рис. 7. Схема определения степени сложности С4 для поковок с тонкими элементами

Для штамповок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов:

С1 – не более чем при двух переходах;

С2 – при трех переходах;

С3 – при четырех переходах;

С4 – более чем при четырех переходах или при изготовлении на двух ковочных машинах.

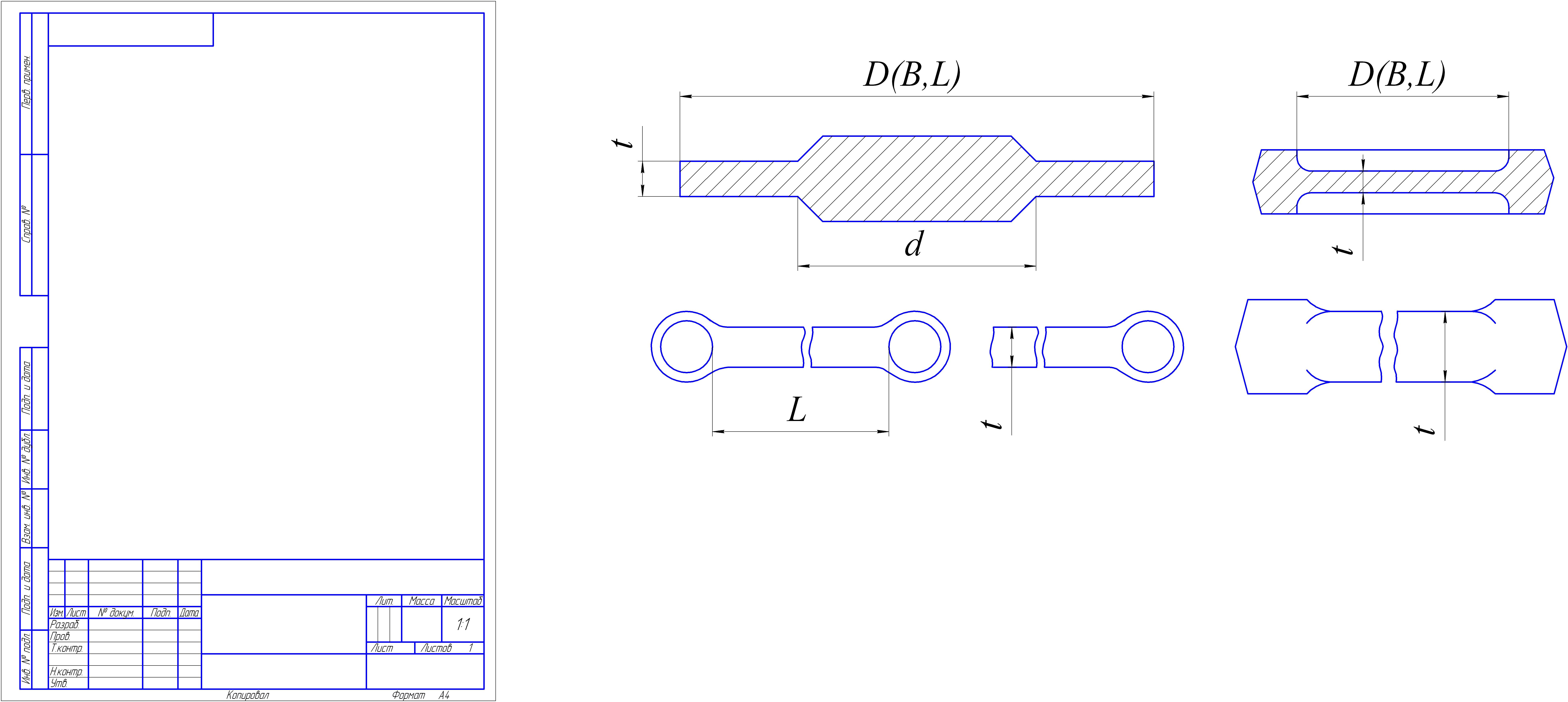

Рассчитать примерную массу для выбора коэффициента Кв можно по ГОСТ 7505-89 [4, прил. 3], воспользовавшись зависимостью:

![]() , (7)

, (7)

где q - масса детали, кг;

Kp - коэффициент, зависящий от формы детали (табл. 13) [4].

Таблица 13

Значения коэффициента КP

Группа |

Характеристика детали |

Типовые представители |

Kp |

1 |

Удлиненной формы: |

|

|

1.1 |

С прямой остью |

Валы, оси, цапфы, шатуны |

1,3-1,6 |

1.2 |

С изогнутой осью |

Рычаги, сошки рулев.управления |

1,1-1,4 |

2 |

Круглые и многогранные в плане: |

|

|

2.1 |

Круглые |

Шестерни, ступицы, фланцы |

1,5-1,8 |

2.2 |

Квадратные, многогранные, прямоугольные |

Фланцы, ступицы, гайки |

1,3-1,7 |

2.3 |

С отростками |

Крестовины, вилки |

1,4-1,6 |

3 |

Комбинированной конфигурации (группа 1 и 2) |

Коленчатые валы, кулаки поворотные |

1,3-1,8 |

4 |

С большим объемом необрабатываемых поверхностей |

Балки передних осей, рычаги переключении коробок передач, буксирные крюки |

1,1-1,3 |

5 |

С отверстиями, углублениями, не оформляемыми при штамповке |

Полые валы, фланцы, блоки шестерен |

1,8-2,2 |

Значения коэффициентов Кс и Кв приводятся в табл. 14 и 15 соответственно.

Таблица 14

Значения коэффициента Кс

Материал штамповки |

Группа сложности |

|||

1 |

2 |

3 |

4 |

|

Сталь углеродистая Ст08…Ст85 |

0,75 |

0,84 |

1 |

1,15 |

Сталь15Х…50Х |

0,77 |

0,87 |

1 |

1,15 |

Сталь18ХГТ…30ХГТ |

0,78 |

0,88 |

1 |

1,14 |

Сталь ШХ15 |

0,77 |

0,89 |

1 |

1,13 |

Сталь12ХН3А…30ХН3А |

0,81 |

0,90 |

1 |

1,10 |

Таблица 15

Значения коэффициента Кв

Масса штамповки, кг |

Материал штамповок |

||||

1* |

2* |

3* |

4* |

5* |

|

Не более 0,25 |

2,00 |

2,00 |

1,94 |

1,82 |

1,62 |

0,25…0,63 |

1,85 |

1,64 |

1,61 |

1,52 |

1,42 |

0,63…1,6 |

1,33 |

1,29 |

1,29 |

1,30 |

1,25 |

1,6…2,5 |

1,14 |

1,14 |

1,15 |

1,14 |

1,11 |

2,5…4,0 |

1,00 |

1,00 |

1,00 |

1,00 |

1,00 |

4,0…10,0 |

0,87 |

0,89 |

0,89 |

0,88 |

0,90 |

10,0…25,0 |

0,80 |

0,80 |

0,79 |

0,76 |

0,80 |

25,0…63,0 |

0,73 |

0,73 |

0,74 |

0,71 |

0,75 |

63,0…160,0 |

0,70 |

0,70 |

0,72 |

0,65 |

0,70 |

Примечания: 1* - сталь углеродистая Ст08-Ст85; 2* - сталь 15Х-50Х; 3* - сталь 18ХГТ-30ХГТ; 4* - сталь ШХ15; 5* - сталь 12ХН3А-30ХН3А

Коэффициент Кп определяется из условия: если годовой объем производства заготовок больше значений, указанных в табл. 16, принимают Кп=0,8, а в остальных случаях - Кп=1,0.

Таблица 16

Объем производства штамповок, соответствующий 2 группе серийности

Масса штамповки, кг |

Объем производства, тыс. шт. |

Масса штамповки, кг |

Объем производства, тыс. шт. |

Не более 0,25 |

15…500 |

4…10 |

3,5…75 |

0,25…0,63 |

8…300 |

10…25 |

3,0…50 |

0,63…1,6 |

5…150 |

25…63 |

2,0…30 |

1,6…2,5 |

4,5…120 |

63…160 |

0,6…1 |

2,5…4,0 |

4…100 |

- |

- |

Заканчивается этот раздел расчетом экономического эффекта [9, 10, 11, 15, 19, 20]:

![]() ,

(8)

,

(8)

где S1 и S2 - стоимость заготовки по двум наиболее эффективным вариантам получения заготовки соответственно;

- годовой объем выпуска деталей.

Примеры расчета затрат на получение заготовки различными методами.