- •Способы обработки конструкционных материалов: обработка резанием

- •Лабораторная работа № 1 строгание

- •1. Содержание работы

- •2. Порядок выполнения работы

- •3. Отчет по лабораторной работе № 1 «Строгание»

- •Лабораторная работа № 2 торцовое фрезерование

- •1. Содержание работы

- •1.8. Физические характеристики процесса резания.

- •2. Содержание работы

- •3. Отчет по лабораторной работе № 2 «Торцовое фрезерование»

- •Вопросы для самопроверки

- •Библиографический список

- •Содержание

1.8. Физические характеристики процесса резания.

Температуры передней, задней поверхностей, температура резания могут быть рассчитаны на ЭВМ для различных скоростей резания при заданных глубине резания, подаче, геометрических параметрах инструмента.

Температуры передней и задней поверхностей рассчитываются по программам, в основу которых положена процедура «ТЕРМ».

Для фрезерования характерны весьма тонкие срезы. Поэтому для фрезерования можно пренебрегать расчетом температуры на передней поверхности и рассчитывать только температуру задней поверхности, значения которой выше, чем температура передней поверхности, так как наиболее существенное влияние на максимальную температуру задней поверхности оказывает влияние скорость резания и ширина фаски износа.

Особенность расчета температур в том, что учитывается влияние потока тепла в режущий инструмент. Поправочный коэффициент Kи на температуру задней поверхности с учетом теплового потока, поступающего в зуб фрезы, определится по формуле

![]()

где Qи – тепловой поток в инструмент, Qд – тепловой поток в деталь.

Результаты расчета температур могут быть использованы для назначения допускаемой скорости резания по допускаемой теплостойкостью инструмента максимальной температуре задней поверхности. Для быстрорежущих фрез при максимальной допускаемой ширине фаски износа 0,6 мм и рациональной максимальной температуре задней поверхности 400–500 С рациональные скорости резания находятся в диапазоне 20–30 м/мин. Для твердосплавных фрез при рациональной температуре 700–800 С рациональные скорости резания находятся в диапазоне 80–100 м/мин.

При торцовом фрезеровании (рис. 2.5) для определения проекций силы резания вводятся дополнительные технологические оси H, V, W. Эти технологические оси являются неподвижными относительно станка. Две оси (H, V) располагают в рабочей плоскости, причем ось Н – в направлении минутной подачи, а ось V – перпендикулярно рабочей плоскости. Таким образом, при фрезеровании система координат x, y, z, связанная с режущим лезвием, вращается относительно оси W, а оси х, z изменяют свое положение относительно осей Н и V.

Рис. 2.5. Схема сил при несвободном прямоугольном фрезеровании торцово-конической фрезой

Для определения проекций силы резания на технологические оси при торцовом фрезеровании рассматриваются силы на передней и задней поверхностях каждого режущего лезвия фрезы. Тогда при работе одного зуба торцовой фрезы проекции силы резания РH, РV, РW рассчитываются по формулам:

![]() ,

(2.11)

,

(2.11)

![]() ,

(2.12)

,

(2.12)

![]() ,

(2.13)

,

(2.13)

![]() ,

(2.14)

,

(2.14)

![]() ,

(2.15)

,

(2.15)

где Kν – удельная сила на передней поверхности в основной плоскости в направлении плоскости стружкообразования; Kξ – удельная сила на передней поверхности, перпендикулярная режущей кромке; μ1 – коэффициент трения на задней поверхности; σb – условный предел прочности при растяжении; KS – коэффициент динамичности; H0 – высота застойной зоны; Sb – действительный предел прочности при растяжении; ψ1 – угол между диагональю сечения срезаемого слоя и направлением подачи; hЗ – фаска износа; φ – угол в плане; θ – угол контакта.

Удельные силы рассчитываются через касательные напряжения, которые определяются с учетом влияния температуры на предел текучести обрабатываемого материала:

![]() ;

(2.16)

;

(2.16)

![]() ,

(2.17)

,

(2.17)

где qF – касательное напряжение по передней поверхности; c – полная длина контакта стружки с режущим лезвием; ξ – усадка стружки; τY – средние касательные напряжения в условной плоскости сдвига.

Величина и направления сил РH, РV оказывают влияние на механизмы перемещения стола фрезерного станка. Сила РY отжимает фрезу от обрабатываемой детали и влияет на точность обработки.

Технологические составляющие силы при фрезеровании периодически изменяются. Периодом является угол между двумя соседними зубьями фрезы:

![]() (2.18)

(2.18)

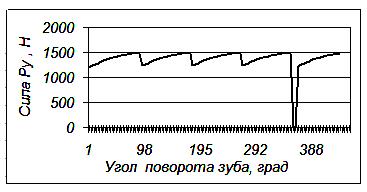

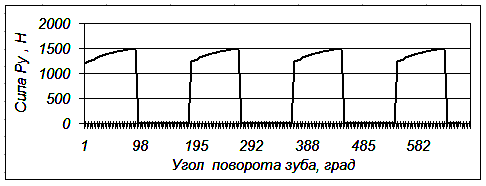

При работе одного зуба часть времени силы могут отсутствовать (рис. 2.6).

а) |

|

б) |

|

Рис. 2.6. Моделирование силы Рz при фрезеровании торцовой фрезой с Z = 4 (а) и Z = 2 (б)

Более целесообразно подобрать такую ширину фрезерования, диаметр фрезы и другие параметры, чтобы силы фрезерования не уменьшались до нуля, или чтобы такой интервал изменения угла поворота был близок к нулю.